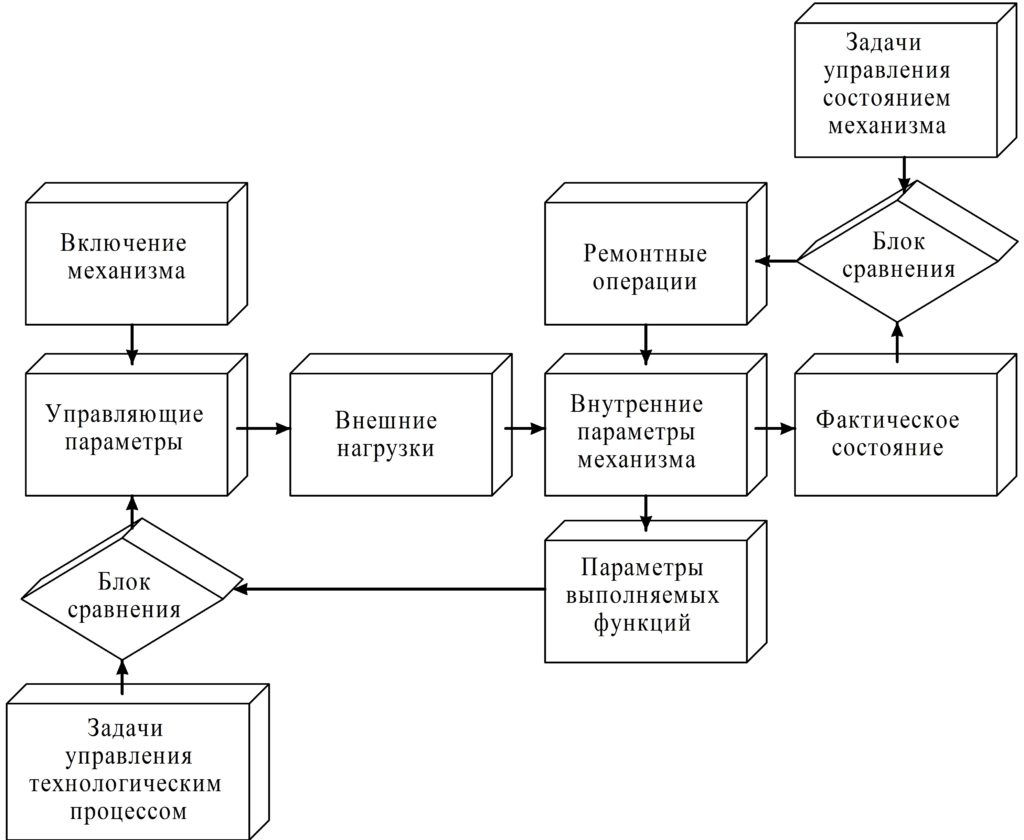

Работа механизма осуществляется под влиянием управляющих параметров (задается частота вращения, давление, расход, производительность), определяющих режим работы механизма совместно с частотой включения. Управляющие параметры устанавливают уровень внешних параметров на детали и узлы – силовых, температурных и могут влиять на воздействие окружающей среды.

Взаимодействие внешних и внутренних параметров механизма определяет выполнение механизмом заданных функций. Отклонение параметров выполняемых функций от заданных используется в качестве обратной связи в технологической цепи управления.

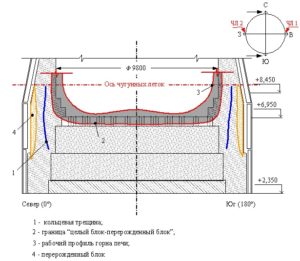

Фактическое состояние механизма проявляется в виде значений параметров физических полей – температурных, акустических, вибрационных, электромагнитных. Отклонения от заданных значений должны устраняться путем проведения периодических ремонтных воздействий. Структурная схема функционирования механизма показана на рисунке 20.

Отклонения в работоспособном состоянии механизма приводят к возникновению ударов, что проявляется в виде шума и вибрации, нарушении теплового баланса. Основные условия работоспособного состояния механического оборудования: низкий уровень шума и вибрации; минимизация динамических, в частности ударных процессов; не превышение допустимых значений температуры деталей механизма; отсутствие недопустимых внешних нагрузок, отсутствие трещин и подтеканий масла; выполнение всех функций механизмом в пределах заданных параметров. Это определяет комплекс взаимодополняющих методов технической диагностики для контроля фактического состояния (таблица 2).

Таблица 2 – Условия работоспособности механизмов металлургических машин и диагностические параметры технического состояния

| Условия работоспособного состояния механизма | Комплекс взаимодополняющих методов технической диагностики |

|---|---|

| Выполнение всех функций в пределах заданных параметров | Контроль параметров технологического процесса – параметрическая диагностика |

| Низкий уровень шума | Анализ шумов механизма |

| Низкий уровень вибрации. Минимизация динамических, в частности ударных процессов | Виброметрия |

| Допустимые значения температуры деталей механизма | Термометрия |

| Отсутствие трещин | Визуальный осмотр |

| Отсутствие подтеканий масла | Неразрушающий контроль |

| Отсутствие недопустимых внешних нагрузок | Анализ токовых и нагрузочных характеристик |

| Анализ смазки |

Методы оценки технического состояния

Для механического оборудования используется комплекс взаимодополняющих методов оценки технического состояния.

- Анализ шума механизма – один из основных методов органолептического контроля, осуществляемый при помощи технических и электронных стетоскопов для обнаружения отклонений в режиме работы оборудования при появлении косвенных признаков: нехарактерного звука, ударов, скрежета и др. (рисунок 21).

Рисунок 21 – Анализ шума механизма

- Визуальный осмотр – позволяет выявлять диагностические признаки осматриваемых поверхностей: цвет, форма, сплошность, шероховатость. Основными недостатками визуального осмотра являются субъективность восприятия зрительной информации. Визуальное подтверждение обнаруженной неисправности является заключительным этапом диагностирования (рисунок 22).

Рисунок 22 – Визуальный осмотр

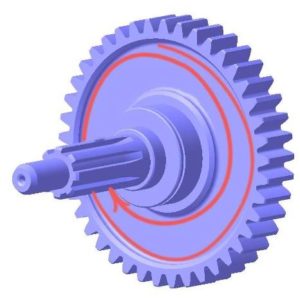

- Виброметрия – использует аксиому об отсутствии вибрации в идеальной машине, в которой вся энергия превращается в полезную работу. В реальном механизме возникающие вибрации – побочное явление взаимодействия элементов машины. Значения вибрации определяют степень нарушения нормальной передачи динамических сил через механическую систему (рисунок 23).

Рисунок 23 – Измерение вибрации

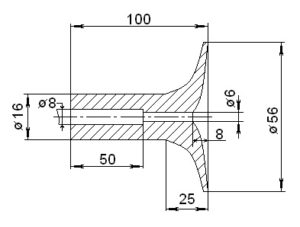

- Неразрушающий контроль — контроль целостности, основных рабочих свойств и параметров объекта контроля. Методы неразрушающего контроля обеспечивают нахождение дефектов в материале изделия без разрушения (рисунок 24). В качестве объекта в неразрушающем контроле наиболее часто выступает деталь или соединение деталей (сварочный шов, клеевое соединение).

Рисунок 24 – Неразрушающий контроль

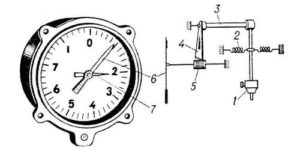

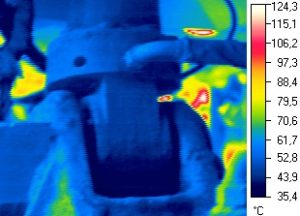

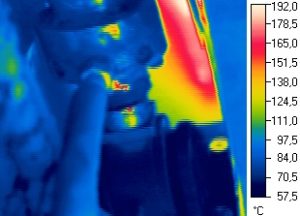

- Термометрия – повышение температуры, сопровождает протекание рабочего процесса и развитие целого ряда неисправностей, часто связанных с уменьшением значений вибрации (рисунок 25).

Рисунок 25 – Термометрия

- Анализ смазки выполняет три основные задачи: контроль поступления, анализ продуктов изнашивания и контроль качества смазочного материала. Качественный и количественный контроль продуктов износа и состояния смазочного материала позволяет установить источник поступления продуктов износа и продлить срок службы механизма при своевременной замене отработанного масла (рисунок 26).

Рисунок 26 – Анализ смазки

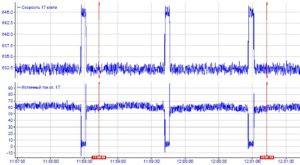

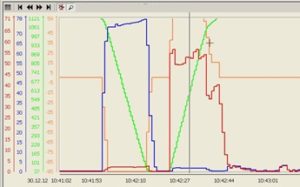

- Анализ токовых характеристик приводных двигателей, частоты вращения, изменения давления в полостях гидроцилиндра необходимы для определения уровня управляющих воздействий, режима работы оборудования и отклонений в работе электрической части привода (рисунок 27).

- Анализ параметров технологического процесса – параметрическая диагностика определяющая работоспособность машины по значениям параметров выполняемых функций (рисунок 27).

Рисунок 27 – Анализ токовых характеристик

Вопросы для самостоятельного контроля

- Когда проводится ремонт механизма?

- Как должен работать исправный механизм?

- Почему у исправного механизма низкий уровень шума?

- Зачем при оценке состояния контролируется вибрация?

- Основные требования к температуре узлов механизма.

- Какие задачи решает параметрическая диагностика?

- Для чего необходим визуальный контроль?

- Что позволяет узнать неразрушающий контроль?

- Зачем проводится анализ токовых и нагрузочных характеристик?

- Что позволяет узнать анализ смазки?

Пока нет комментариев