Зубчатая передача посредством зубчатой пары позволяет осуществлять передачу и преобразование крутящего момента от одного вала к другому, а также:

- передачу вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси;

- преобразование вращательного движения в поступательное, и наоборот.

Цилиндрические зубчатые передачи (прямозубые, косозубые, шевронные) осуществляют передачу крутящего момента между параллельными валами.

Червячные передачи применяют для передачи движения между скрещивающимися валами. Движение в червячных передачах передается по принципу винтовой пары между винтовым червяком и зубчатым червячным колесом.

Червячная передача предназначена для существенного увеличения крутящего момента и, соответственно, уменьшения угловой скорости. Ведущим звеном является червяк. Червячная передача без смазки и вибрации обладает эффектом самоторможения и является необратимой: если приложить момент к ведомому звену (червячному колесу), из-за сил трения передача работать не будет.

Червячная передача, главным образом, применяется в червячных редукторах. Достаточно часто червячные передачи используются в системах регулировки и управления – самоторможение обеспечивает фиксацию положения, а большое передаточное отношение позволяет достичь высокой точности регулирования (управления) и/или использовать низкомоментные двигатели. Благодаря этим характеристикам червячные передачи и червячные редукторы широко применяются в грузоподъёмных машинах.

Редуктор – механизм, передающий и преобразующий крутящий момент, с одной или более механическими передачами [1]. Редуктор состоит из зубчатых и/или червячных передач, установленных в отдельном герметичном корпусе, что принципиально отличает его от зубчатой или червячной передачи, встраиваемой в исполнительный механизм или машину. [2]

Обычно редуктором называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент.

При сборке/проверке зубчатых передач (редукторов) предъявляются нормы:

- по кинематической точности, определяемой погрешностью угла поворота зубчатых колёс за оборот;

- по плавности работы, определяемой проворачиванием собранной передачи динамометрическим ключом;

- по контакту зубьев, определяемому размерами пятна контакта сопряжённых зубьев.

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек или пластин, устанавливаемых по длине зуба. При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания – непараллельность или перекос осей отверстий в корпусе, а также погрешности в самом узле.

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке выполнения работ:

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов;

- проверка делительной окружности;

- проверка радиального и торцевого биения зубчатого колеса;

- измерение бокового зазора;

- проверка толщины зуба;

- проверка установки колёс;

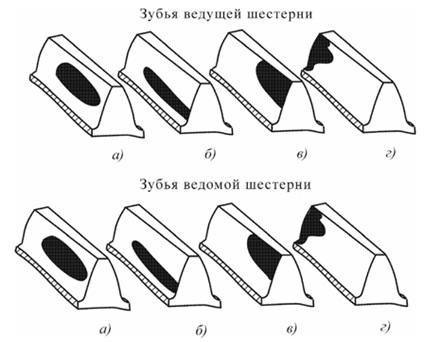

- окончательная проверка зацепления на краску (рисунок 2.8, рисунок 2.9).

Рисунок 2.8 – Проверка зацепления конической передачи с помощью краски:

а) правильно отрегулированное зацепление; б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать на каждые 1000 мм длины соответственно 0,3 мм и 0,25 мм. Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмасом, а перекос валов – уровнем.

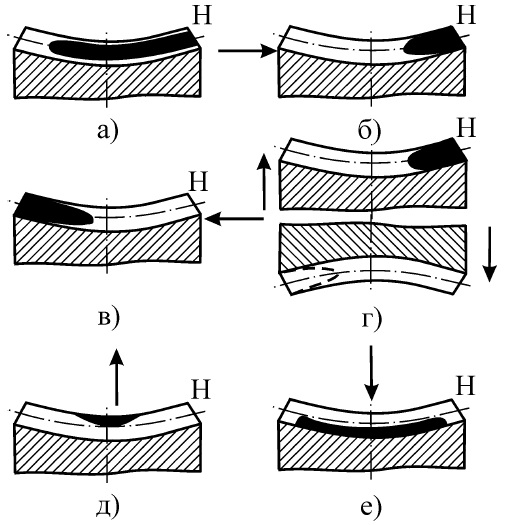

Рисунок 2.9 – Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н – место входа витка червяка в зубья червячного колеса):

а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75 % поверхности зуба); б, в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

Основные неисправности редукторов, их возможные причины и рекомендации по устранению приведены в таблице 2.7 [3]. Трещины в корпусе редуктора устраняют заваркой, постановкой стяжек и наделок.

Таблица 2.7 – Основные неисправности редукторов, их возможные причины и рекомендации по устранению

| Неисправность | Возможные причины | Способ устранения |

|---|---|---|

| Неравномерные, резкие стуки в редукторе | Повреждение подшипников | Заменить подшипники или отрегулировать их |

| Поломка зубьев колеса или витков червяка | Заменить червячную пару или отрегулировать её | |

| Перегрев редуктора (свыше 80 °С) | Заедание в зацеплении | Снизить нагрузку, пока не будет достигнута приработка рабочих поверхностей зубьев |

| Нарушение регулировки вследствие износа подшипников | Отрегулировать подшипники | |

| Недостаток смазки | Долить смазку | |

| Повышение вибрации редуктора | Несоосность валов редуктора и рабочей машины или электродвигателя | Устранить несоосность валов (выполнить центровку) |

| Недостаточная жёсткость фундамента | Усилить фундамент | |

| Течь масла через уплотнения и по плоскостям прилегания крышек | Засорение дренажного отверстия в отдушине | Прочистить и промыть в керосине пробку-отдушину |

| Недостаточная затяжка болтов | Затянуть болты | |

| Выход из строя уплотнения | Заменить уплотнение |

Перечень ссылок

- Механический редуктор // Википедия. – http://ru.wikipedia.org/wiki/Механический_редуктор.

- Куклин Н.Г., Куклина Г.С. Детали машин: Учебник для машиностроительных специальностей техникумов. – 4-е издание, перераб. и доп. – М.: Высшая школа, 1987. – 383 с.

- Ремонт редукторов // Редукторы и мотор-редукторы. – http://www.reduktoren.ru/a/reduktor2.php.

Вопросы для контроля

- Каковы основные возможные неисправности редукторов, их причины и способы устранения?

Пока нет комментариев