В процессе эксплуатации машин с гидроприводом технические параметры гидравлического оборудования изменяются от номинального до предельного значения. Это определяется уровнем принятых конструкторских решений, качеством изготовления, режимами эксплуатации, своевременностью и качеством технического обслуживания и ремонта. Для поддержания гидравлического привода в работоспособном состоянии и своевременного обнаружения признаков повреждений на ранней стадии проводится контроль технического состояния с применением методов технического диагностирования.

Гидравлический привод включает разноплановые с позиций диагностирования технические системы:

- электрическую – привод силового электродвигателя, элементы системы управления – электромагниты направляющей и регулирующей аппаратуры;

- механическую – насос, исполнительный орган (гидроцилиндр, гидравлический двигатель и др.), подвижные элементы регуляторов и клапанов;

- гидравлическую – гидравлические линии (трубопроводы и шланги), бак, аккумулятор, систему очистки и рабочую жидкость.

Дополнительно необходимо диагностировать компьютерные элементы системы управления, включая датчики.

Диагностирование электрической системы проводится по параметрам проводимости и изолирующих свойств, параметрам электрических величин (тока, напряжения). При этом учитывается температура узлов. Анализ токовых характеристик приводного двигателя используется для определения возможных перегрузок гидравлической системы.

Диагностирование механической системы проводится по параметрам вибрации (измерение общего уровня, анализ составляющих спектра и временной реализации вибрационного сигнала), характеру шума (изменение тональности, ритма и громкости звука), результатам визуального осмотра, по температурным параметрам, включая скорость нагрева отдельных элементов. Особое внимание уделяется отсутствию утечек рабочей жидкости, качеству затяжки резьбовых соединений, отсутствию трещин в корпусных деталях. При дефектовке отдельных деталей используются методы неразрушающего контроля – магнитный, электрический, вихретоковый, тепловой, оптический, радиационный, ультразвуковой, капилярный.

Основным параметром гидравлического привода, характеризующим его техническое состояние, является объёмный к.п.д. – отношение подачи насоса при номинальном давлении к теоретической подаче. В связи с невозможностью непосредственного измерения объёмного к.п.д. гидропривода при оценке состояния используют следующие диагностические параметры: давление, расход, скорость и др. Эти параметры соответствуют требованиям параметрической диагностики – оценке качества выполняемых возложенных на систему функций. Анализ качества рабочей жидкости является основным для принятия решения о замене и определении источников и характера загрязнений.

Распознавание состояния гидропривода осуществляется в условиях ограниченной информации. Эти ограничения связаны с тем, что диагностирование гидропривода или его узлов проводится без разборки объекта. Для этого используют несколько уровней контроля:

- обнаружение признаков неисправности, отклонений в работе гидропривода;

- диагностирование степени повреждения или локализация дефекта;

- определение причины возникновения отказа проводится при ремонте.

В настоящее время, несмотря на значительное развитие аппаратных средств измерения и контроля, большая роль в определении неисправностей и нахождении повреждений гидравлического оборудования приходится на субъективные методы. Эти методы предполагают использование человеческих органов чувств. Комплекс органолептических методов контроля получил название осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и вибраций, оценку степени нагрева корпусных деталей, методы осязания, используемые для определения фактического состояния оборудования и его составных частей, процессов взаимодействия, влияния окружающей среды и условий эксплуатации.

Процесс осмотра проводится без остановки и без разборки отдельных узлов. Осмотр проводится «по направлению течения» рабочей жидкости, начиная с бака:

- Проверяется уровень и температура рабочей жидкости по указателю на стенке бака. На верхних крышках баков устанавливают электрические датчики минимального уровня, которые подают сигнал, если уровень жидкости в баке опускается ниже установленного предела.

- В соответствии с графиком проверок следует взять из бака пробу рабочей жидкости и сдать её в лабораторию для проверки кинематической вязкости, кислотного числа (количество миллиграмм гидроксида калия KOH, необходимое для нейтрализации всех кислотных компонентов, содержащихся в 1 г исследуемого вещества), наличия механических примесей и воды. По результатам анализа принимается решение о возможности дальнейшего использования рабочей жидкости или её замене.

Если проверить рабочую жидкость в лаборатории невозможно, следует налить пробу в чистую стеклянную посуду (пробирку, химический стакан), дать отстояться 5…6 часов и визуально оценить качество по цвету и содержанию механических примесей и воды. Возможно появления отстоя воды, механических примесей и продуктов теплового разложения вследствие окисления. Если качество рабочей жидкости плохое, отстой будет тёмным, непрозрачным или в виде эмульсии желтовато-молочного цвета, что свидетельствует о присутствии в нем воды и воздуха. - Проверяется техническое состояние всасывающей гидролинии с установленными в ней запорными кранами. Необходимо убедиться в отсутствии деформированных участков с резким изгибом, уменьшающих проходное сечение, в отсутствии повреждений гибких рукавов. Особое внимание следует обратить на отсутствие следов внешних утечек.

- Контролируется состояние и работа воздушного клапана (сапуна).

- Проверяется работа насоса по температуре, давлению, подаче рабочей жидкости, вибрации и характеру шума в гидросистеме.

- Оценивается работа гидравлической управляющей аппаратуры по характеру шума при срабатывании, наличию внешних утечек, отсутствию видимых повреждений и ослаблений резьбовых соединений.

- Проверяется работа исполнительных элементов гидравлической системы по значениям давления, подачи, направлению и скорости движения, внешним утечкам, посторонним шумам и вибрации.

- Проводится опрос технологического персонала – машинистов – о замеченных неполадках, проведенных регулировках и изменений в настройке клапанов. Опрос совмещается с анализом записей в агрегатных журналах.

Основной задачей при появлении признаков нарушения работоспособности привода является локализация неисправности – обнаружение конкретного неисправного элемента системы. Процесс поиска неисправностей разбивается на последовательные шаги: вначале устанавливается вид функциональной неисправности гидросистемы, затем конкретизируется группа гидроаппаратов, неисправности которых могут быть причиной функциональных отказов. При этом используется опыт, накопленный при эксплуатации системы. На основе анализа логической модели устанавливаются причинно-следственные связи между отдельными блоками, анализируются различные комбинации измеряемых параметров и делается предположение о месте неисправности. После этого выявляется неисправный элемент, определяется вид неисправности и принимается решение о способе её устранения.

Для сложных гидросистем целесообразно разрабатывать алгоритмы поиска неисправностей и рекомендации по устранению причин их возникновения, включая графики проведения планово-предупредительных ремонтов. Анализ возможных причин отказа проводится на основании чтения гидросхем по атласам, которые представляют собой комплекты ламинированных гидравлических схем на каждый цикл выполняемых операций с выделением цветом направлений потоков рабочей жидкости и распределения номинального давления по гидравлическим линиям. Другим цветом выделяется направление потока и распределение низкого давления по гидравлическим линиям и соединениям в гидросистеме дистанционного управления. В атласах указывают контрольные точки включения диагностической аппаратуры, приводят технические параметры регулировки гидроклапанов.

Своевременное устранение постепенных отказов и причин их возникновения позволяет предотвратить появление внезапных отказов с прекращением функционирования всего гидропривода. Устранение причин появления постепенных отказов – основная задача технического обслуживания гидросистем.

Для каждого элемента гидрооборудования существуют свои диагностические параметры, например:

- для насосов и гидромоторов ‑ объёмный к.п.д.;

- герметичность – для всасывающей и напорной гидролиний;

- для регулируемых насосов и гидромоторов – характеристика регулирования, определяющая зависимость подачи от давления на выходе;

- для гидроцилиндров – механический и объёмный к.п.д. (наружные и внутренние утечки рабочей жидкости);

- для секционных и моноблочных распределителей – утечки рабочей жидкости по зазорам золотников, давление настройки (открытия) первичных и вторичных предохранительных клапанов;

- наружная герметичность и утечки в обратных клапанах;

- для блоков гидравлического управления – плавность и диапазон регулирования давления управления;

- для блоков питания гидравлического управления – давление зарядки газовой полости гидропневмоаккумулятора и герметичность обратного клапана;

- для гидрозамков и тормозных клапанов – давление управления запорным элементом и внутренние утечки рабочей жидкости при обратном потоке;

- для линейных фильтров – перепад давления на фильтроэлементе и давление срабатывания переливного клапана.

Техническое диагностирование осуществляется путём измерения и контроля (сравнения) количественных значений параметров, анализа и обработки результатов измерения и контроля, а также путём управления объектом в соответствии с алгоритмом диагностирования. Получение количественных значений диагностических параметров требует применения приборных методов. Среди средств технического диагностирования, используемых для диагностики гидравлического оборудования, по уровню решаемых задач и приборному исполнению можно выделить:

1. Манометры предназначены для измерения давления в цифровом или аналоговом варианте в контрольных точках гидравлической системы (рисунок 128). Современные манометры имеют возможность измерять динамические пики давления при частоте сканирования 0,01 с. Отличительными особенностями цифровых манометров являются наличие памяти и подсветки.

| Рисунок 128 ‑ Манометры | |

2. Гидротестеры представляют собой встроенные в стальной корпус расходомер прямого действия, термометр, нагружающий клапан и манометр (рисунок 129). Гидротестер может быть подключен как в напорные, так и возвратные линии. Особенностью тестера является встроенный нагружающий клапан, который позволяет имитировать нагрузку в гидросистеме, ограничивая расход рабочей жидкости.

| Рисунок 129 ‑ Гидротестеры | |

3. Приборы для поиска утечек позволяют обнаружить внутренние и внешние утечки по уровню ультразвуковых колебаний.

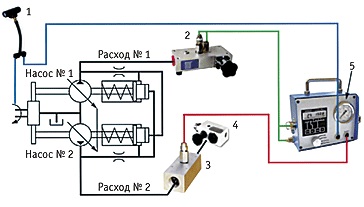

4. Гидравлические стенды предназначены для испытаний отдельных элементов гидравлического привода (рисунок 130).

Рисунок 130 – Схема диагностирования технического состояния аксиально-поршневого насоса: 1 – фототахометр; 2 – турбинный расходомер со встроенным нагружающим клапаном и предохранительной системой; 3 – турбинный расходомер с отверстием для измерения давления и температуры; 4 – нагружающий клапан; 5 – цифровое считывающее устройство для измерения подачи, температуры и частоты вращения приводного вала насоса

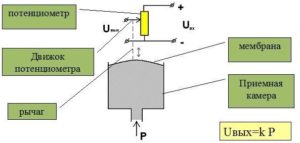

Встроенные системы используются при необходимости постоянного контроля технического состояния оборудования. Решаемые задачи: защита оборудования от ненормативных режимов работы, мониторинг технического состояния, диагностирование состояния оборудования. Основные направления развития: контроль комплекса диагностических параметров; использование персональных компьютеров при обработке однотипной информации; блочный принцип построения; универсальность. В стационарных системах используются датчики (рисунок 131):

-

- потенциометрические – для измерения давления рабочей жидкости, перепадов давления, координат, относительных перемещений, линейных ускорений, угловых скоростей;

- тензорезисторные – для измерения давления, расхода, усилия, момента, относительных перемещений, линейных ускорений;

- электроконтактные – для измерения временных интервалов, расхода, скорости перемещения штока;

- индуктивные – для измерения давления, линейных перемещений объектов из металла, принцип действия основан на изменении параметров магнитного поля, создаваемого катушкой индуктивности внутри датчика;

- трансформаторные – для измерения линейных перемещений, давления;

- магнитоупругие – для измерения усилий, моментов;

- индукционные – для измерения частоты вращения, расхода, относятся к датчикам генераторного типа, имеют две раздельные обмотки, неподвижную, через которую пропускают постоянный ток, и подвижную.

| Рисунок 131 – Датчики стационарной системы контроля состояния гидравлической системы | |

Тепловые датчики, встроенные в различные участки гидросистемы, позволяют использовать термодинамический метод диагностирования – по температуре рабочей жидкости в различных точках гидросистемы определить направление потоков, наличие гидравлических потерь, эффективность системы терморегулирования.

Приборы и приспособления для диагностирования гидравлического оборудования объединяют в комплекты, содержащие: универсальный гидротестер; датчики расхода, давления, температуры и частоты вращения; электронный микропроцессорный прибор; соединительные рукава; трехходовые краны; переходники; резьбовые пробки для отвода рабочей жидкости в бак; ультразвуковой течеискатель; индикатор с адаптером загрязнения рабочей жидкости; магнитный фильтр и др.

Это оборудование позволяет: измерять подачу насосов и расход в элементах гидропривода, внутренние утечки, температуру рабочей жидкости, давление в гидролиниях, частоту вращения вала, настраивать индивидуально первичные и вторичные предохранительные клапаны, находить место внутренних утечек.

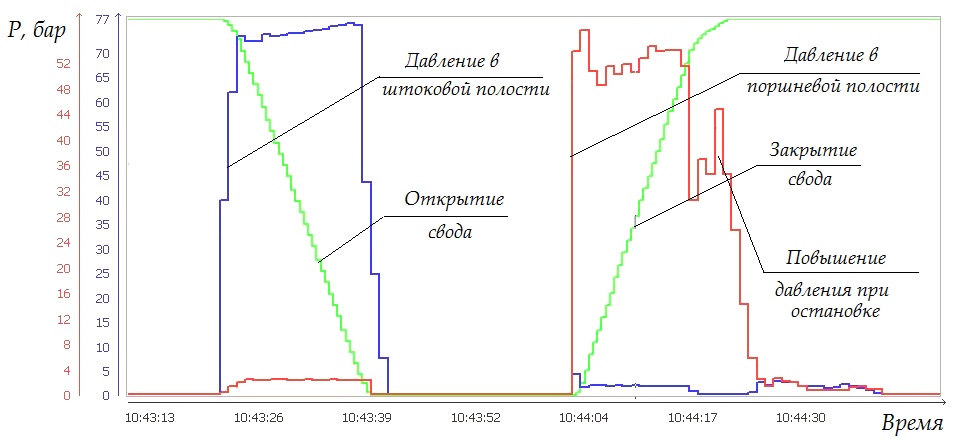

Для гидравлических систем в качестве диагностического параметра используется давление рабочей жидкости при выполнении рабочих операций. Пример графика параметров давления в полостях гидроцилиндра механизма поворота свода электродуговой печи, предоставляемый системой автоматизированного управления, показан на рисунке 132. Для контроля за изменением давления выбирают: установившееся движение свода при открытии; установившееся движение свода при закрытии.

Рисунок 132 – График движения свода и параметры давления в полостях гидроцилиндра

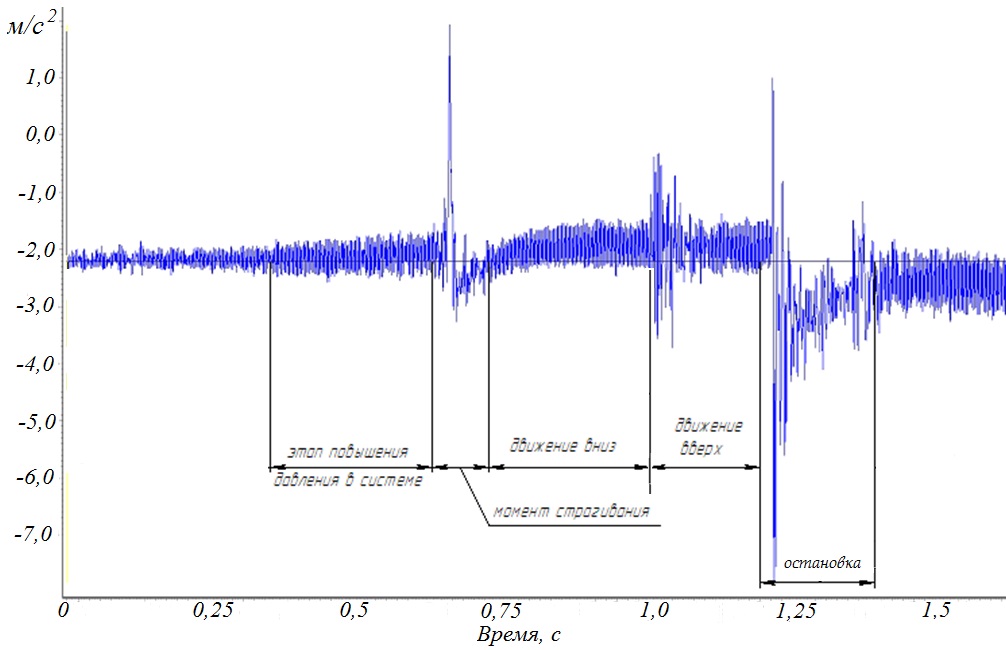

Данные полученные при помощи анализаторов вибрации также позволяют принять обоснованные решения по срокам проведения ремонтов и анализу причин повреждений. Пример записи временной реализации виброускорения с периодом записи 100 мкс, выполненной для гидравлических ножниц в режиме холостого хода с указанием характерных периодов работы, показан на рисунке 133.

Рисунок 133 – Пример временного сигнала виброускорения движении гидроцилиндра в режиме холостого хода

Оценка состояния рабочей жидкости представляет собой важную техническую задачу и осуществляется по методикам, регламентированным стандартами. Причем особое внимание уделяется процессу отбора проб.

В вопросах диагностирования гидроприводов с использованием параметров рабочей жидкости можно выделить следующее: оценка параметров, характеризующих техническое состояние рабочей жидкости как составной части диагностируемого привода; оценка технического состояния диагностируемого гидропривода по параметрам состояния рабочей жидкости.

При приемке жидкости осуществляют контроль вязкости, содержания примесей, температуры вспышки и застывания, кислотного числа, воздействия на металлы и резину, стабильности против окисления.

При эксплуатации гидроприводов должен осуществляться периодический контроль вязкости, наличия механических примесей и воды, количества нерастворенного воздуха. Для контроля кинематической вязкости применяют капилярные, ротационные и вибрационные вискозиметры. При эксплуатации гидропривода устанавливаются предельные минимальные значения вязкости рабочей жидкости, при достижении которых масло должно быть заменено.

Оценки загрязненности жидкости осуществляется путём определения количества частиц загрязнений различных размеров в единице объема жидкости и массы частиц загрязнений в единице объёма жидкости (мг/л). Для общепромышленных гидросистем рабочая жидкость считается чистой, если содержание загрязнений не превышает 50 мг/л (0,005 %). Гранулометрический состав определяется подсчётом частиц различных размерных интервалов под микроскопом.

Наличие воды можно определить, подогревая пробу масла до 150°С в масляной ванне. При наличии воды масло вспенивается и слышен характерный треск. Во время эксплуатации гидроприводов наличие эмульсионной воды в рабочей жидкости можно определить визуально в виде капель размером 30…40 мкм.

Содержание нерастворенных газов в рабочей жидкости определяют ультразвуковым, радиоизотопным, фотоэлектрическим методами; путем сжатия жидкости до полного растворения газов в ней; путем измерения давления, расхода, объёма, плотности газожидкостной смеси.

При диагностировании гидропривода по параметрам состояния рабочей жидкости наиболее распространенным комплексным показателем является температура жидкости. Широкое применение получили методы определения технического состояния гидроприводов и их элементов по количественному и качественному составу загрязнений рабочей жидкости. Для оценки загрязненности жидкости используются методы спектрального и гранулометрического анализа.

Спектральный анализ позволяет определить химический состав и процентное содержание загрязнений. По этому методу проба рабочей жидкости сжигается в электрической дуге между графитовыми электродами, а возникающее излучение анализируется специальными оптическими и электронными устройствами. Периодический отбор проб дает возможность прогнозировать состояние гидроагрегатов.

По методу гранулометрического анализа оценивают интенсивность изнашивания сопряженных пар гидромашин путём определения количества частиц загрязнений, которые могут регистрироваться фотоэлектрическим датчиком, устанавливаемым в сливной магистрали или на выходе гидромашин. Метод позволяет оценивать время приработки деталей гидромашин путём сравнения количества частиц загрязнений на входе и выходе гидромашины.

Вопросы для самостоятельного контроля

- Какие системы разноплановые с позиций диагностирования включает гидравлический привод?

- Как проверить качество рабочей жидкости в начале эксплуатации?

- Какие уровни контроля применяют для диагностирования гидропривода?

- Какова последовательность осмотра гидравлического привода?

- Какой подход используется для локализации неисправностей элементов гидропривода?

- Вспомните диагностические параметры для диагностирования элементов гидравлического оборудования.

- Какие возможности при диагностировании гидропривода обеспечивает применение манометров?

- Зачем при диагностировании гидравлического привода и его элементов применяются гидротестеры и стенды?

- Какие возможности обеспечивает использование встроенных систем?

- Какие направления существуют при контроле рабочей жидкости?

Пока нет комментариев