Отказы оборудования являются одним из наиболее критичных аспектов в профессиональной деятельности технических руководителей и специалистов производственной сферы. Именно отказы оборудования как внеплановые ситуации порождают цепь событий, отрицательно влияющих на возможность реализации производственных заданий, что ведет к экономическим потерям, влечет дополнительные затраты на ликвидацию самих происшествий и устранение их последствий, ставит под угрозу достижение тактических и стратегических целей предприятия, а также карьерные перспективы ответственных лиц.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта (п. 3.4.1).

Работоспособное состояние – состояние объекта, в котором он способен выполнять требуемые функции (п. 3.2.3).

ГОСТ 27.002-2015. Надежность в технике. Термины и определения

При этом отказы оборудования проявляют наиболее актуальные и значимые из имеющихся проблем. В связи с этим их целесообразно рассматривать как обратную связь в системе управления производственными активами (рис. 1). Это же предлагается и в национальном стандарте по управлению активами ГОСТ Р 55.0.03-2014 ИСО 55002:2014, где при оценке внутреннего контекста организации в качестве одного из аспектов рассматривается «обратная связь в виде информации о результатах расследования отказов активов и систем активов, аварийных и чрезвычайных ситуаций, аварий» [1, п. 4.1.2.3.m].

На стратегическом уровне анализ отказов оборудования позволяет существенно уточнить, детализировать и раскрыть, результаты экономического анализа по предприятию и его подразделениям с целью выявления проблем системы управления производственными активами. На уровне структурных подразделений предприятия (цеха, участка) анализ отказов оборудования предоставляет сведения, учет которых дает возможность повысить эффективность производства путем снижения или устранения потенциальных потерь. Последовательный и доскональный анализ отказов оборудования, которые проявляют наиболее острые недостатки и несовершенства системы управления производственными активами, подлежащие устранению в первую очередь, позволяет выявить, в том числе, и неочевидные на первый взгляд, скрытые факторы, что не всегда делается в условиях отечественных предприятий.

Значительные объемы информации, представленные в виде актов технического расследования, заполняют архивы, зачастую не подвергаясь должной последующей обработке. В то же время широко распространены случаи повторного возникновения аналогичных отказов оборудования. Затруднена оценка эффективности разработанных корректирующих и предупреждающих мероприятий, принятых технических и организационных решений, а также оперативное использование имеющихся данных [2]. И это, не говоря уже о качестве расследования отказов оборудования, которое нередко проводится с отклонениями от требований, в том числе в виду ресурсных и репутационных ограничений, а иногда и вовсе по причине отсутствия необходимых компетенций у участников расследования.

Это оказывает отрицательное влияние на производственную систему, не способствует обеспечению надежности оборудования, эксплуатация которого определяет возможность осуществления технологического процесса с требуемыми параметрами производительности и качества. Поэтому эффективное управление производственными активами, подразумевающее достижение целей и обеспечение выполнения политики предприятия, может быть реализовано лишь на основе анализа отказов оборудования, что имеет целью формирование адекватного видения, понимания ситуации, складывающейся как на рабочих местах, так и в целом по предприятию, а также комплекса соответствующих корректирующих и предупреждающих действий (мероприятий).

Следует отдельно подчеркнуть, что отказ оборудования может стать причиной чрезвычайной ситуации техногенного характера с возможным неблагоприятным воздействием на окружающую среду, здоровье и жизнь людей (несчастный случай), что в свою очередь чревато штрафами для предприятия, дисциплинарными, административными и даже уголовными последствиями для ответственных лиц. Это обуславливает необходимость особого внимания к вопросу минимизации отказов оборудования.

«Только полноценные расследование, учет и анализ отказов оборудования, реализация комплекса продуманных и действенных профилактических мероприятий позволяют обеспечить безопасность, избежать потерь повторно и дают возможность реально продвинуться по пути совершенствования, оптимизации управления производственными активами».

Именно по этой причине система национальных стандартов по управлению активами, наследуя дух и букву международных стандартов серии ISO 55000, уже в ГОСТ Р 55.0.00-2014, первом стандарте серии, требует «документально закрепить и осуществлять деятельность по анализу последствий функциональных отказов активов» [3, п. 4.11]. В дальнейшем это требование конкретизируется в ГОСТ Р 55.0.01-2014 / ИСО 55000:2014, где указано на необходимость расследования и анализа всех инцидентов («инцидент – внеплановое событие или происшествие, в результате которого нанесен вред или иной ущерб» [4, п. 3.1.8]) для определения необходимости улучшений в системе управления активами с целью предотвращения их повторения и снижения негативных последствий [4, п. 2.5.3.8]. Указанное должно находить свое воплощение в виде планов действий в аварийных ситуациях [4, п. 2.5.3.8], подлежащих разработке, а также корректирующих и предупреждающих действий в рамках улучшения как одного из основных принципов управления активами [4, п. 2.5.3.1].

Раздел 10 ГОСТ Р 55.0.02-2014 / ИСО 55001:2014 [5], посвященный улучшению, в значительной степени относится к сфере управления отказами оборудования. Здесь основной акцент делается на обработке информации о выявленных несоответствиях и аварийных ситуациях (см. врезку). Организации (предприятию) рекомендуется выстроить такой процесс, который на основе полученных сведений позволит не только не допустить повторного возникновения аналогичных аварийных ситуаций, но и сформировать комплекс корректирующих и предупреждающих действий, направленных на совершенствование управления активами.

10 Улучшение

10.1 Несоответствия и корректирующие действия

В случае возникновения несоответствия или аварийной ситуации, имеющей отношение к активам, управлению активами или системе управления активами организация должна:

а) реагировать на несоответствие или аварийную ситуацию и если применимо:

– предпринимать действия по управлению и корректировке несоответствия;

– рассматривать последствия несоответствия;

b) оценивать необходимость действий по устранению причин несоответствия или аварийной ситуации таким образом, чтобы оно не произошло или не повторилось где-либо, посредством:

– проведения анализа несоответствия или аварийной ситуации;

– определения причины несоответствия или аварийной ситуации;

– определения, существуют ли аналогичные несоответствия или они могут потенциально произойти;

c) осуществлять необходимые действия;

d) проводить анализ результативности любых предпринятых корректирующих действий;

e) при необходимости вносить изменения в систему управления активами.

Корректирующие действия должны быть соизмеримы с последствиями выявленного несоответствия или аварийной ситуации.

Организация должна хранить документированную информацию как свидетельство:

– сути несоответствия или аварийной ситуации, и любых предпринятых действий;

– результатов любых корректирующих действий.

10.2 Предупреждающие действия

Организация должна разработать и внедрить процессы для проактивного обнаружения потенциальных отказов в производительности активов и оценивать необходимость предупреждающих действий.

Когда потенциальный отказ определен, организация должна применять требования, изложенные в 10.1.

ГОСТ Р 55.0.02-2014 ИСО 55001:2014

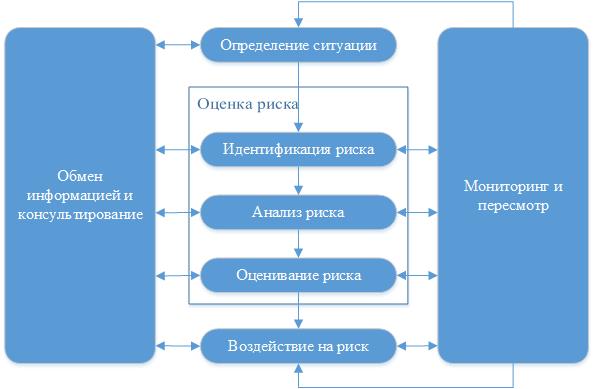

Указанные стандарты по управлению активами построены на широком использовании идеологии и методологии управления рисками, представленного в национальном стандарте ГОСТ Р ИСО 31000-2010. Здесь под управлением рисками подразумеваются «скоординированные действия по управлению организацией с учетом рисков» [6, п. 2.2], где «риск – влияние неопределенности на цели» [6, п. 2.1]. Управление рисками включает взаимосвязанные процедуры определения ситуации, оценки рисков и воздействия на них (рис. 2).

В свою очередь, управление отказами оборудования является логичным продолжением управления рисками. Необходимость управления отказами оборудования проявляется в ситуации, когда риск возникновения аварийной ситуации уже реализован. Задача в этом случае состоит в том, чтобы обеспечить извлечение максимально возможной пользы из уже свершившегося негативного события. В контексте стандартов серии ISO 55000 и аналогичных управление отказами оборудования в одном ряду с процессами управления рисками и непрерывного улучшения является важной составляющей управления активами.

Таким образом, управление отказами оборудования можно рассматривать как процесс принятия, выполнения, контроля и совершенствования управленческих решений в сфере управления производственными активами, который включает выявление причин, учет и анализ, а также профилактику отказов оборудования с целью обеспечения непрерывного улучшения на предприятии.

При этом эффективное управление отказами оборудования, как процесс обработки обратной связи в системе управления производственными активами, требует наличия систематизированных знаний из различных областей как инженерно-технического, так и гуманитарного характера (рис. 3).

«Некоторыми из необходимых компетенций вы уже владеете, другими обладают ваши коллеги и подчиненные. Но для того, чтобы это знание действительно заработало, необходимо его упорядочить, где-то обобщить, возможно, что-то вывести на уровень практических навыков. Этим мы и занимаемся в рамках курса «Управление отказами оборудования».

Перечень ссылок

- ГОСТ Р 55.0.03-2014 / ИСО 55002:2014. Управление активами. Национальная система стандартов. Системы менеджмента. Руководство по применению ISO 55001. – М.: Стандартинформ, 2015. – 28 с.

- Сидоров А.В. Аварийность как показатель эффективности ремонтной службы предприятия [Электронный ресурс] // Ассоциация эффективного управления производственными активами (Ассоциация EAM). – Режим доступа: https://eam.su/avarijnost-kak-pokazatel-effektivnosti-remontnoj-sluzhby-predpriyatiya.html

- ГОСТ Р 55.0.00-2014. Управление активами. Национальная система стандартов. Основные положения. – М.: Стандартинформ, 2015. – 5 с.

- ГОСТ Р 55.0.01-2014 / ИСО 55000:2014. Управление активами. Национальная система стандартов. Общее представление, принципы и терминология. – М.: Стандартинформ, 2015. – 18 с.

- ГОСТ Р 55.0.02-2014 / ИСО 55001:2014. Управление активами. Национальная система стандартов. Системы менеджмента. Требования. – М.: Стандартинформ, 2015. – 12 с.

- ГОСТ Р ИСО 31000-2010. Менеджмент риска. Принципы и руководство. – М.: Стандартинформ, 2012. – 21 с.

Материал предоставили СИДОРОВ Александр Владимирович, СИДОРОВ Владимир Анатольевич.

Больше информации по указанной теме можно найти в книге «Управление отказами оборудования», подготовленной под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM). Первая часть издания доступна здесь.

Пока нет комментариев