Спектральный анализ – это метод обработки сигналов, который позволяет выявить частотный состав сигнала. Известны методы обработки вибрационного сигнала: корреляционный, автокорреляционный, спектральной мощности, кепстральных характеристик, расчета эксцесса, огибающей. Наибольшее распространение получил спектральный анализ, как метод представления информации, из-за однозначной идентификации повреждений и понятных кинематических зависимостей между происходящими процессами и спектрами вибрации.

Наглядное представление о составе спектра дает графическое изображение вибрационного сигнала в виде спектрограмм. Выявление картины амплитуд, составляющих вибрации позволяет идентифицировать неисправности оборудования. Анализ спектрограмм виброускорения позволяет распознать повреждения на ранней стадии. Спектрограммы виброскорости используются при мониторинге развитых повреждений. Поиск повреждений проводится на заранее определенных частотах возможных повреждений. Для анализа вибрационного спектра, выделяются основные составляющие спектрального сигнала из следующего перечня.

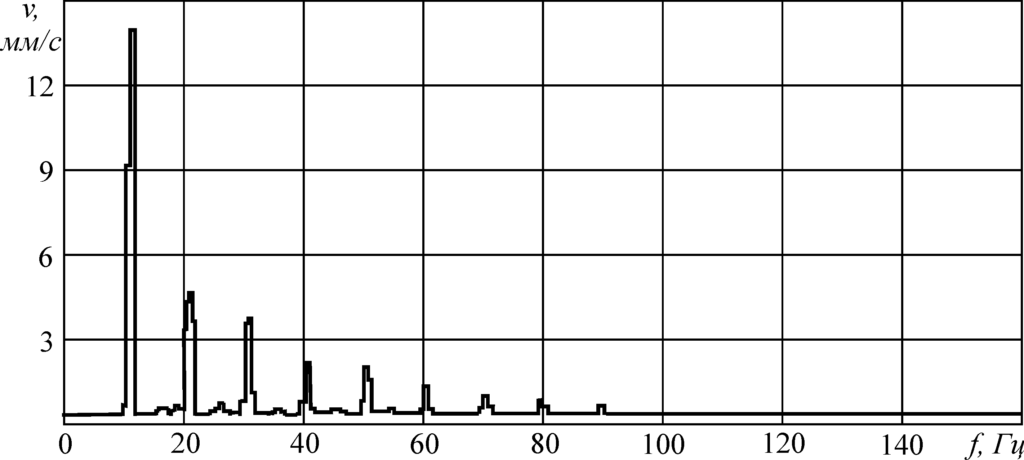

- Оборотная частота – частота вращения приводного вала механизма или частота рабочего процесса — первая гармоника. Гармоники – частоты кратные оборотной частоте (рисунок 102), превышающие оборотную частоту в целое число раз (2, 3, 4, 5, …). Часто гармоники называют супергармониками. Гармоники характеризуют неисправности: несоосность, изгиб вала, повреждения соединительной муфты, износ посадочных мест. Количество и амплитуда гармоник показывают степень повреждения механизма.

Основные причины появления гармоник:

- дисбаланс вибрация неуравновешенного ротора проявляется в виде синусоидальных колебаний с частотой вращения ротора, изменение частоты вращения приводит к изменению амплитуды колебаний в квадратичной зависимости;

- изгиб вала, несоосность валов – определяются по повышенным амплитудам чётных гармоник 2-й или 4-й, проявляются в радиальном и осевом направлениях;

- проворот подшипникового кольца на валу или в корпусе может привести к появлению нечётных гармоник – 3-й или 5-й.

- Субгармоники – дробные части первой гармоники (1/2, 1/3, 1/4, …оборотной частоты вращения), их появление в спектре вибрации свидетельствует о наличии зазоров, повышенной податливости деталей и опор (рисунок 103). Иногда повышенная податливость, зазоры в узлах приводят к появлению полуторных гармоник 1½, 2½, 3½….оборотной частоты (рисунок 104).

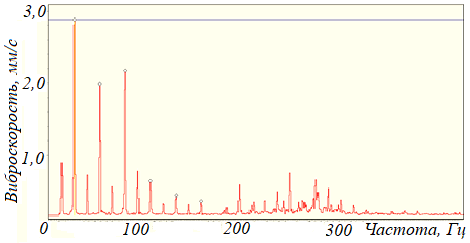

- Резонансные частоты – частоты собственных колебаний деталей механизма. Резонансные частоты остаются неизменными при изменении частоты вращения вала (рисунок 105).

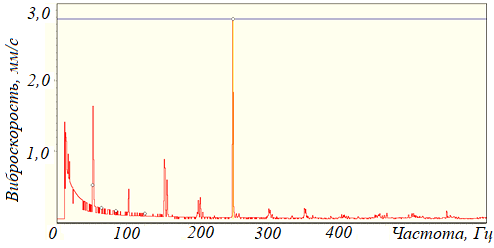

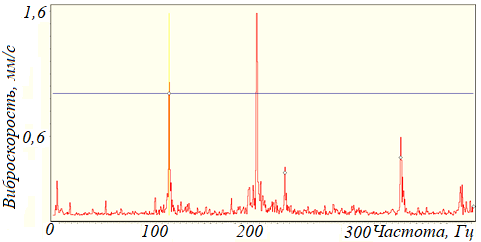

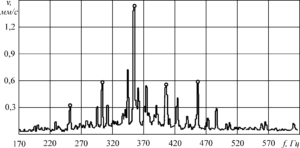

- Негармонические колебания – на данных частотах проявляются повреждения подшипников качения. В спектре колебаний появляются составляющие с частотой возможных повреждений подшипника (рисунок 106):

- повреждения наружного кольца fнк = 0,5 × z × fвр × (1 — d × cos β / D);

- повреждения внутреннего кольца fвк = 0,5 × z × fвр × (1 + d × cos β / D);

- повреждения тел качения fтк = (D × fвр / d) × [1 — (d × cos β / D) 2];

- повреждения сепаратора fс = 0,5 × fвр × (1 — d × cos β / D),

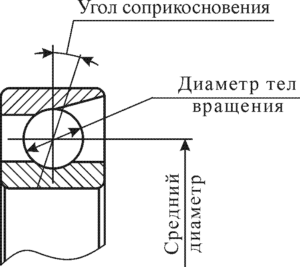

где fвр – частота вращения вала; z число тел качения; d – диаметр тел качения; β – угол контакта (соприкосновения тел качения и беговой дорожки); D – диаметр окружности, проходящей через центры тел качения (рисунок 107).

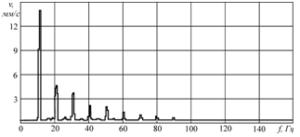

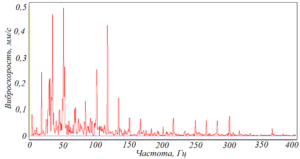

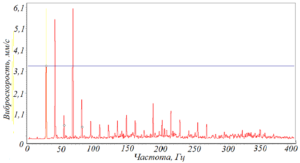

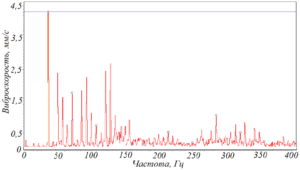

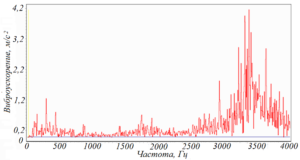

Рисунок 106 – Спектр виброскости подшипника качения с повреждениями наружного кольца – появление гармоник с частотой перекатывания тел качения по наружному кольцу

При значительном развитии повреждения появляются гармонические составляющие. Степень повреждения подшипника определяется числом гармоник определенного повреждения.

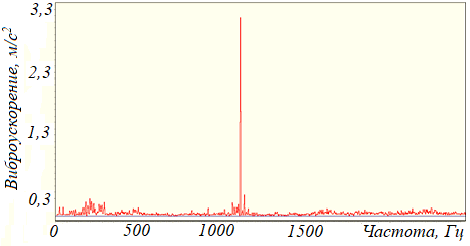

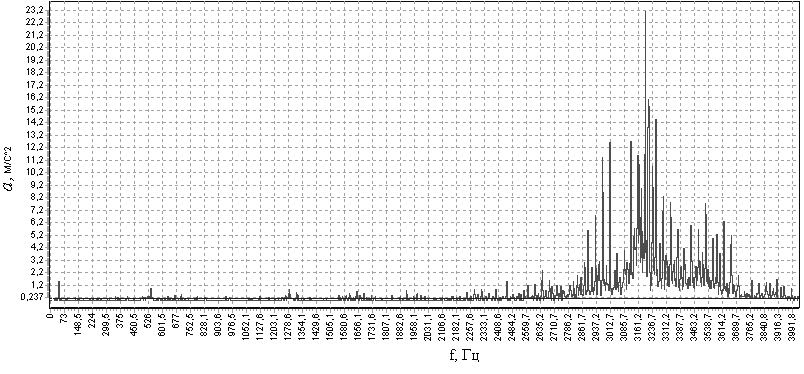

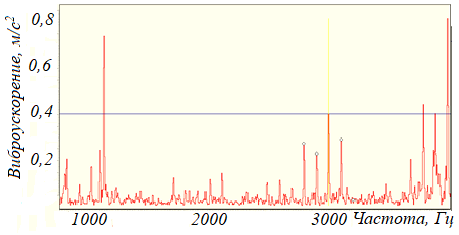

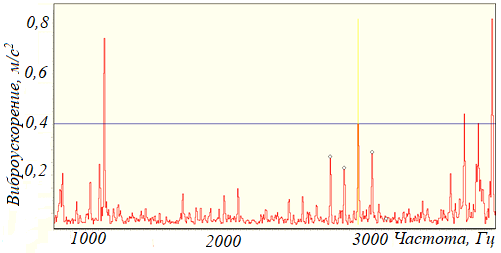

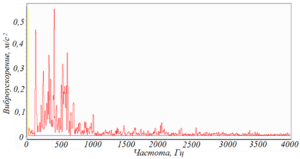

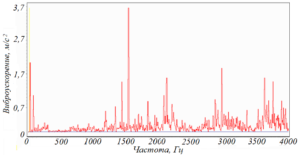

Повреждения подшипников качения приводят к появлению большого количества составляющих в спектре виброускорения в районе собственных частот подшипников 2000…4000 Гц (рисунок 108).

- Зубцовые частоты – частоты равные произведению частоты вращения вала на число элементов (число зубьев, число лопастей, число пальцев):

fповр = z × fвр,

где z – число зубьев колеса либо число лопаток.

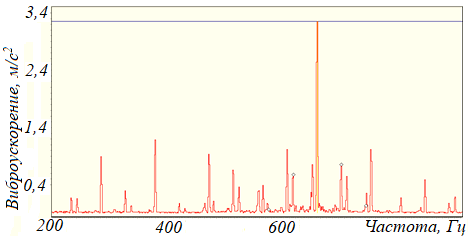

Повреждения, проявляемые на зубцовой частоте, могут генерировать гармонические составляющие при дальнейшем развитии повреждения (рисунок 109).

- Боковые полосы – модуляция процесса, появляются при развитии повреждений зубчатых колес, подшипников качения. Причин появления – изменение скорости при взаимодействии поврежденных поверхностей. Значение модуляции указывает на источник возбуждения колебаний. Анализ модуляций позволяет узнать происхождение и степень развития повреждения (рисунок 110).

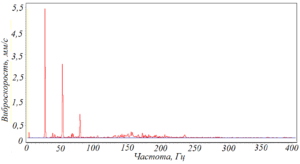

- Вибрация электрического происхождения обычно наблюдается на частоте 50 Гц, 100 Гц, 150 Гц и других гармониках (рисунок 111). Частота вибрация электромагнитного происхождения исчезает в спектре при отключении электрической энергии. Причина повреждения может быть связана с механическими повреждениями, например, ослаблением резьбовых соединений крепления статора к раме.

- Шумовые составляющие, возникают при заеданиях, механических контактах или нестабильной частоте вращения. Характеризуются большим числом составляющих различной амплитуды (рисунок 112).

При наличии знаний о составляющих спектра появляется возможность различения их в частотном спектре и определения причин и следствий повреждения (рисунок 113).

Рисунок 113 – Примеры спектральной формы вибрационного сигнала:

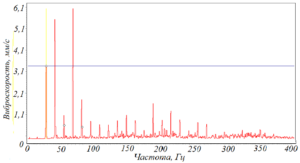

а) спектрограмма виброскорости механизма, имеющего дисбаланс ротора и частоту первой гармоники 10 Гц; б) спектр виброскости подшипника качения с повреждениями наружного кольца – появление гармоник с частотой перекатывания тел качения по наружному кольцу; в) спектрограмма виброускорения соответствующая повреждениям подшипников качения шпинделя вертикально-фрезерного станка – резонансные составляющие на частотах 7000…9500 Гц; г) спектрограмма виброускорения при схватывании второго рода, детали обрабатываемой на металлорежущем станке

Правила анализа спектральных составляющих

- Большие число гармоник характеризует большие повреждения механизма.

- Амплитуды гармоник должны уменьшаться с увеличением числа гармоники.

- Амплитуды субгармоник должны быть меньше амплитуды первой гармоники.

- Увеличение числа боковых полос свидетельствует о развитии повреждения.

- Большее значение должна иметь амплитуда первой гармоники.

- Глубина модуляции (отношение амплитуды гармоники к амплитуде боковых полос) определяет степень повреждения механизма.

- Амплитуды составляющих виброскорости не должны превышать допустимых значений, принятых при анализе общего уровня вибрации. Одним из признаков наличия значительных повреждений является присутствие в спектре виброускорения составляющих со значениями свыше 9,8 м/с2.

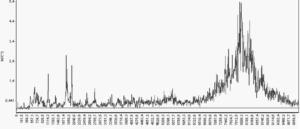

Для эффективного мониторинга технического состояния необходим ежеме-сячный контроль спектрального анализа составляющих виброскорости. В истории развития повреждений существует несколько этапов:

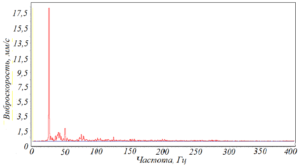

- хорошее состояние характеризуется низким уровнем преобладающей составляющей оборотной частоты контролируемого вала и наличием большого числа гармоник малой амплитуды (рисунок 114а);

- начальная неуравновешенность появления гармоник оборотной частоты с преобладанием первой гармоники (рисунок 114б) наиболее благоприятное время для проведения балансировки, регулировки, затяжки резьбовых соединений;

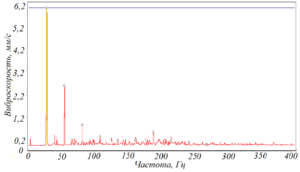

- средний уровень повреждений – появляются многочисленные гармоники с преобладанием полуторных гармоник (1½, 2½, 3½….оборотной частоты) свидетельствующие о наличии зазоров между сопрягаемыми деталями, в этом случае наряду с заменой деталей требуется восстановление посадочных поверхностей подшипников (рисунок 114в);

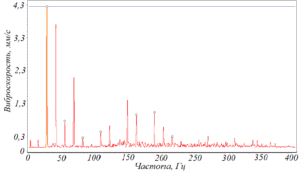

- значительные повреждения приводят к значительному преобладанию первой гармоники — необходимо восстановление фундамента (рисунок 114г).

Рисунок 114 – Этапы развития повреждений механизма – виткоукладчика:

а) хорошее состояние; б) начальная неуравновешенность; в) средний уровень повреждений; г) значительные повреждения

Одним из характерных повреждений механизма после длительной эксплуатации (10…15 лет) является непараллельность опорных поверхностей корпуса машины и фундамента, при этом вес машины распределяется на три или две опоры. Спектр виброскорости в этом случае содержит гармонические составляющие с амплитудой более 4,5 мм/с и полуторные гармоники. Повреждение приводит к повышенной податливости корпуса в одном из направлений и нестабильности фазового угла при балансировке. Поэтому, не параллельность опор корпуса машины и фундамента, ослабление резьбовых соединений, износ посадочных мест подшипников, повышенный осевой люфт подшипников перед балансировкой ротора необходимо устранить.

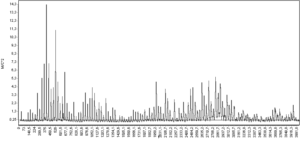

Варианты появления и развития полуторных гармоник представлены на рисунке 115. Малая амплитуда полуторной гармоники характерна для ранней стадии развития данного повреждения (рисунок 115а). Дальнейшее развитие может проходить двумя путями:

- происходит увеличение амплитуды полуторной гармоники (рисунок 115б);

- появляются более дробные субгармоники – ⅓ или ¼ и соответственно гармоники 1⅓, 1⅔ или 1¼, 1½, 1¾ (рисунок 115в).

Необходимость ремонта возникает в том случае, если амплитуда полуторной гармоники превышает амплитуду оборотной частоты (рисунок 115г).

Рисунок 115 – Варианты проявления и развития полуторных гармоник:

а) ранняя стадия развития повреждения – малая амплитуда полуторной гармоники; б) развитие повреждения – увеличение амплитуды полуторной гармоники; в) развитие повреждения – появление гармоник 1¼, 1½, 1¾ и др.;

г) необходимость ремонта – амплитуда полуторной гармоники превышает

амплитуду оборотной частоты

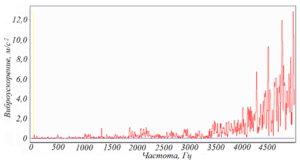

Для подшипников качения также можно выделить характерные спектрограммы виброускорения, связанные с различной степенью повреждения (рисунок 116). Исправное состояние характеризуется наличием незначительных по амплитуде составляющих в низкочастотной области исследуемого спектра 10…4000 Гц (рисунок 116а). Начальная стадия повреждений имеет несколько составляющих с амплитудой 3,0…6,0 м/с2 в средней части спектра (рисунок 116б). Средний уровень повреждений связан с образованием «энергетического горба» в диапазоне 2…4 кГц с пиковыми значениями 5,0…7,0 м/с2 (рисунок 116в). Значительные повреждения приводят к увеличению амплитудных значений составляющих «энергетического горба» свыше 10 м/с2 (рисунок 116г). Замену подшипника следует проводить после начала снижения значений пиковых составляющих. При этом меняется характер трения – в подшипнике качения появляется трение скольжения, тела качения начинают проскальзывать относительно беговой дорожки.

Рисунок 116 – Этапы развития повреждений подшипника качения:

а) хорошее состояние; б) начальная стадия; в) средний уровень повреждений;

г) значительные повреждения

Анализ огибающей

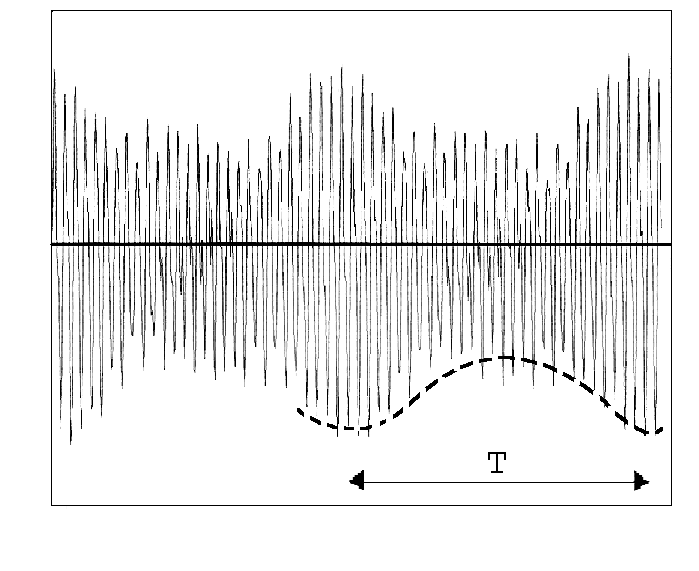

Работа подшипников качения характеризуется постоянным генерированием шума и вибрации в широкополосном частотном диапазоне. Новые подшипники генерируют слабый шум и практически незаметные механические колебания. По мере износа подшипника в вибрационных процессах начинают проявляться так называемые подшипниковые тоны, амплитуда которых растет по мере развития дефектов. В итоге вибрационный сигнал, генерируемый дефектным подшипником, можно представить, с некоторым приближением, как случайный амплитудно-модулированный процесс (рисунок 117).

Форма огибающей и глубина модуляции являются весьма чувствительными показателями технического состояния подшипника качения и поэтому положены в основу анализа. В качестве меры технического состояния в некоторых программах используется коэффициент амплитудной модуляции:

Km = (Up,max – Up,min) / (Up,max + Up,min).

В начале развития дефектов на «шумовом фоне» начинают появляться под-шипниковые тоны, которые возрастают по мере развития дефектов приблизительно на 20 дБ относительно уровня «шумового фона». На более поздних стадиях развития дефекта, когда он принимает серьезный характер, уровень шумов начинает возрастать и достигает при недопустимом техническом состоянии величины подшипниковых тонов.

Высокочастотная, шумовая часть сигнала меняет свою амплитуду во времени модулируется низкочастотным сигналом. В этом модулирующем сигнале содержится и информация о состоянии подшипника. Наилучшие результаты этот метод даёт в том случае, если анализировать модуляцию не широкополосного сигнала, а предварительно осуществить полосовую фильтрацию вибросигнала в диапазоне примерно 6…18 кГц и анализировать модуляцию этого сигнала. Для этого отфильтрованный сигнал детектируется выделяется модулирующий сигнал, который подаётся на узкополосный спектроанализатор где формируется спектр огибающей.

Небольшие дефекты подшипника не в состоянии вызвать заметные вибрации в области низких и средних частот, генерируемых подшипником. В тоже время для модуляции высокочастотных вибрационных шумов энергии возникающих ударов оказывается вполне достаточно метод обладает очень высокой чувствительностью.

Спектр огибающей имеет всегда очень характерный вид. При отсутствии дефектов он представляет собой почти горизонтальную, слегка волнистую линию. При появлении дефектов, над уровнем этой достаточно гладкой линии сплошного фона начинают возвышаться дискретные составляющие, частоты которых просчитываются по кинематике и оборотам подшипника. Частотный состав спектра огибающей позволяет идентифицировать наличие дефектов, а превышение соответствующих составляющих над фоном однозначно характеризует глубину каждого дефекта.

При диагностике подшипника качения по огибающей удается идентифицировать отдельные неисправности. Частоты спектра огибающей вибрации, на которых обнаруживаются неисправности, совпадают с частотами спектров вибрации. При измерении с использованием огибающей необходимо вводить в прибор величину несущей частоты и проводить фильтрацию сигнала (ширина пропускания не более 1/3 октавы).

Вопросы для самостоятельного контроля

- Для каких целей диагностирования используется спектральный анализ?

- Как определить оборотную частоту и гармоники?

- В каких случаях в спектре вибрации появляются субгармоники?

- Каким свойством обладают резонансные частоты?

- На каких частотах проявляются повреждения подшипников качения?

- Какие признаки соответствуют повреждениям зубчатых передач?

- Что такое модуляция вибрационного сигнала?

- Какие признаки выделяют вибрации электрического происхождения?

- Как меняется характер спектральных картин при развитии повреждения?

- В каких случаях используется анализ огибающей?

Пока нет комментариев