Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Участки поверхности вкладыша подшипника скольжения, соприкасающиеся через масляную плёнку с вращающимся валом, должны иметь характерный блеск баббита. В правильно пришабренном вкладыше зона касания вала располагается равномерно, по всей длине нижнего вкладыша, примерно на 1/6 части окружности. В длительно работавших вкладышах зона касания становится шире.

Отслаивание баббита от корпуса вкладыша обнаруживается визуально по трещинам в местах соединения, путём нажатия или легкого удара деревянной рукояткой молотка по баббиту. Если баббит отслоился, то в местах его отслаивания выдавливается масло по боковой поверхности вкладыша.

Уход и надзор за подшипниками скольжения

При приёмке смены обязательной проверке подлежат:

- подшипниковые узлы оборудования, в работе которых обнаружены неисправности во время предыдущей смены;

- подшипники ответственных машин и механизмов, степень нагрева, надёжность крепления корпуса и крышки, достаточность поступления смазочного материала.

Подшипники ответственных машин должны быть оборудованы показывающими или сигнализирующими приборами для контроля температуры. Температура опорного (нагруженного) вкладыша подшипника не должна превышать 60…65°, а температура наружной поверхности корпуса — соответственно 50…55°. Не допускается работа механизма при превышении указанного температурного предела (за исключением случаев, когда подшипники подвергаются нагреву лучеиспусканием).

Причины повышенного нагрева подшипников скольжения:

- недостаточное поступление смазочного материала к трущимся поверхностям или применение масел несоответствующего качества (загрязнение, малая либо большая вязкость);

- перекос вала;

- загрязнение или закупорка маслоподводящих и маслораспределительных канавок;

- повышенная вибрация вала;

- недостаточный зазор между цапфой вала и вкладышами;

- недостаточные размеры «холодильника»;

- неудовлетворительная пригонка (пришабровка) вкладышей к цапфе вала;

- задиры или кольцевые выработки на трущихся поверхностях цапфы или вкладыша;

- ослабление резьбовых соединений крепления крышек подшипника;

- неудовлетворительное прилегание вкладыша к корпусу или крышке подшипника, вызывающее перекос вкладыша.

Во всех случаях чрезмерного нагрева подшипников запрещается охлаждать их льдом или поливом водой.

В подшипниках с кольцевой смазкой проверяют характер вращения смазочного кольца и подачу масла. Смазочное кольцо должно вращаться равномерно, без перебоев. Лёгкий звон кольца указывает на недостаток масла, а замедленное вращение — на избыток или большую вязкость.

В подшипниках, обслуживаемых циркуляционными системами жидкой смазки, систематически в течение смены проверяют по указателям протока, достаточно ли поступает масла. Струя масла должна быть непрерывной, толщиной 2,0…3,0 мм.

При осмотре редукторов с циркуляционной смазкой подшипников проверяют:

- показания манометров, указывающих давление масла на выходе;

- при нулевом показании манометра необходимо прекратить работу машин и выяснить причину отсутствия давления.

Подачу пластичных смазок в подшипники скольжения выполняют не реже одного раза в 4 часа.

Разборку и замену вышедших из строя питателей при подаче мазки автоматической станцией проводят только после переключения станции на ручное управление.

Масла для смазывания подшипников скольжения применяют согласно указаниям паспортов смазки. Систематически проверяют, нет ли утечки масла через подшипники и принимают меры к ликвидации. Пролитые смазочные материалы должны быть убраны, а место пролива очищено.

Своевременно заменяют вышедшие из строя сигнализирующие и контрольно измерительные приборы, установленные на подшипниках.

Уход и надзор за пластиковыми подшипниками при эксплуатации

При приёмке смены необходимо:

- осмотреть вкладыши и проверить степень износа их седловин и самих вкладышей, вкладыши заменить, если до поверхности кассеты вследствие износа остаётся 4…5 мм тела вкладыша;

- проверить состояние шеек валков; проверить положение подушек и положение вкладышей;

- проверить брызгальные трубки и при загрязнении их провести очистку;

- проверить крепление и исправность щитков, защищающих шейки нижних валков от окалины.

Волокна во вкладышах должны быть расположены перпендикулярно действию нагрузки.

В течение смены необходимо:

- систематически проверять нагрев шеек валков по температуре отходящей воды;

- температура её не должна превышать 30…35 °С;

- охлаждающую воду подавать на шейки валков в количестве, обеспечивающем разницу между температурой отходящей и поступающей воды не более 5…10°С;

- воду на шейки валков подавать непрерывно и равномерно по всей длине шейки через жёстко закреплённые брызгальные трубки;

- подача воды на шейке валков непосредственно из шланга запрещается;

- вода, подаваемая для охлаждения валков, должна быть чистой и не содержать механических примесей;

- температура поступающей воды не должна превышать 20…25 °С;

- наряду с охлаждающей водой обеспечить периодическую подачу на шейки валков густой смазки из расчёта 25…30 см3 в час на 1 м2 поверхности вкладыша;

- после остановки стана шейки валков необходимо смазывать минеральной смазкой, предварительно выключив воду.

Шейки валков, работающие на пластиковых подшипниках, должны быть отшлифованы с чистотой поверхности не ниже 8-го класса с последующей закалкой их поверхности; установка валков с нешлифованными шейками запрещается. Наплавка вкладышей разрешается, если выкрошенная баббитовая заливка не превышает 10 % (смотри таблицу 6.7, таблицу 6.8, таблицу 6.9, таблицу 6.10, таблицу 6.11).

Таблица 6.7 — Допускаемые значения зазоров в подшипниках качения

| Диаметр внутреннего кольца подшипника, мм | Дополнительный ряд | Основной ряд | Дополнительные ряды | |

|---|---|---|---|---|

| 6-й | 7-й | 8-й | ||

| зазоры, мкм, текущий ремонт / капитальный ремонт | ||||

| 10…18 | 25/21 | 40/33 | 54/45 | 68/57 |

| 18…24 | 27/23 | 43/36 | 59/50 | 74/62 |

| 24…30 | 29/24 | 47/39 | 59/50 | 83/69 |

| 30…40 | 29/24 | 47/39 | 70/59 | 92/77 |

| 40…50 | 29/24 | 52/44 | 76/63 | 101/84 |

| 50…65 | 36/30 | 59/50 | 86/72 | 119/99 |

| 65…80 | 36/30 | 61/51 | 99/83 | 137/114 |

| 80…100 | 41/35 | 72/60 | 112/93 | 160/ 134 |

| 100…120 | 45/38 | 83/69 | 128/107 | 184/153 |

| 120…140 | 50/42 | 95/80 | 155/129 | 214/179 |

| 140…160 | 50/42 | 104/87 | 173/144 | 243/203 |

| 160…180 | 54/45 | 117/98 | 191/159 | 274/228 |

| 180…200 | 63/53 | 135/113 | 218/182 | 302/252 |

Таблица 6.8 — Допустимые зазоры в подшипниках качения

| Внутренний диаметр, мм | Зазор, мм | |

|---|---|---|

| шариковые | роликовые | |

| 20-30 | 0,005-0,100 | 0,010-0,100 |

| 35-50 | 0,010-0,150 | 0,020-0,150 |

| 55-80 | 0,015-0,200 | 0,030-0,200 |

| 85-120 | 0,020-0,300 | 0,040-0,300 |

| 125-180 | 0,025-0,350 | 0,045-0,350 |

Таблица 6.9 — Нормали контроля валов, осей и подшипников

| Элемент | Предел ремонта | Предел использования | Примечание |

|---|---|---|---|

| Вал и вкладыши подшипника (ответственные машины) | Зазор при сборке: 1/1000 — 2/1000 ∅ вала | ∅ вала — зазор менее 60 мм — 1,0 мм 60…100 — 1,5 мм 100…150 — 1,5 мм 150…200 — 2,0 мм 200…250 — 2,0 мм |

В случае зубчатого колеса 25…40 — 0,6 мм 40…60 — 0,9 мм 60…100 — 1,0 мм 100…160 — 1,2 мм 160…250 — 1,6 мм |

| Вал и вкладыши подшипника (вспомогательные машины) | Зазор при сборке: 5/1000 — 10/1000 ∅ вала | 20/1000 — 30/1000 ∅ вала | В зависимости от степени важности |

| Баббитовые вкладыши высокоскоростных и тяжелонагруженных механизмов | Зазор при сборке: 0,7/1000 — 1,5/1000 ∅ вала. Зазор между упорным подшипником и заплечиком вала — 0,15 мм |

∅ вала — зазор 30…50 — 0,20 мм 50…80 — 0,32 мм 80…120 — 0,48 мм 120…180 — 0,82 мм 180…240 — 0,94 мм более 250 — меньше 1/250∅. Зазор между упорным металлом и заплечиком вала (собирая их на один конец) — 0,28 мм |

Для высокой скорости и большой нагрузки зазор меньше. Для низкой скорости и малой нагрузки зазор больше |

| Температура подшипника | Низкая скорость — 50 °С и ниже. Высокая скорость — 60 °С и ниже, при температуре окружающей среды 30 °С |

70 °С и выше | Считается безопасным, если можно удержать руку в течение 10 с и более |

| Зазоры лабиринтов | ∅ вала — зазор 50…80 — 0,10…0,20 80…120 — 0,14…0,23 120…180 — 0,16…0,28 180…260 — 0,19…0,32 260…360 — 0,23…0,38 360…500 — 0,27…0,43 500…650 — 0,30…0,50 |

Отрегулировать, если зазор увеличится в 2 раза больше, чем стандартные значения (слева) |

Таблица 6.10 — Допускаемые зазоры, мм, вал-подшипник (для сравнения)

| Диаметр вала, мм | Механизмы | ||||

|---|---|---|---|---|---|

| неответственные | ответственные при n, об./мин. | ||||

| менее 1000 | более 1000 | ||||

| при удельной нагрузке, Н/мм2 | |||||

| до 3,0 | свыше 3,0 | до 3,0 | свыше 3,0 | ||

| 50-80 | 0,5 | 0,20 | 0,10 | 0,30 | 0,15 |

| 80-120 | 0,8 | 0,25 | 0,15 | 0,35 | 0,20 |

| 120-180 | 1,2 | 0,30 | 0,20 | 0,40 | 0,25 |

| 180-260 | 1,6 | 0,40 | 0,25 | 0,60 | 0,35 |

| 260-300 | 2,0 | 0,50 | 0,30 | 0,70 | 0,45 |

Таблица 6.11 — Определение причин повреждений подшипников скольжения по состоянию баббитового слоя

| Состояние баббитового слоя | Возможная причина повышенного нагрева | Способ устранения неисправности |

|---|---|---|

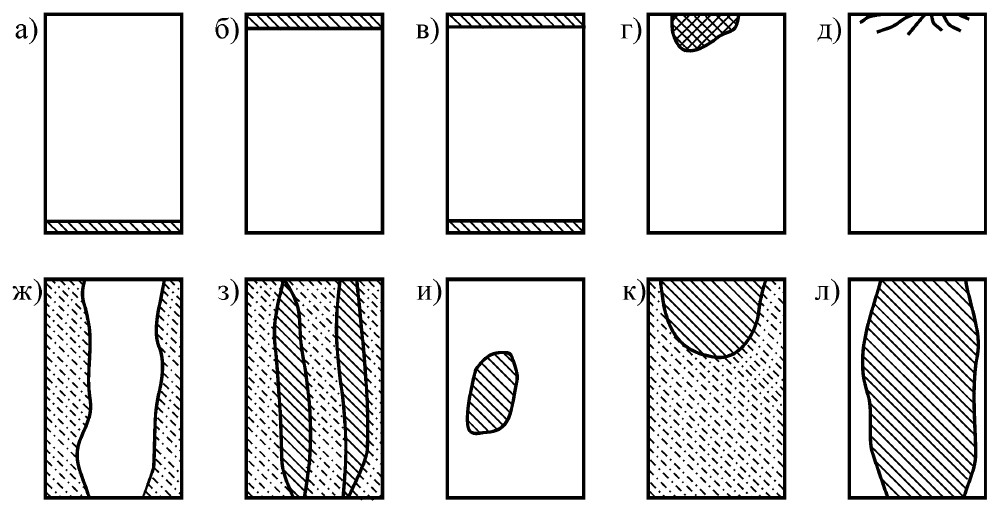

| Износ баббитового слоя на переднем торце подшипника (рисунок 6.4, а) | Длина подшипника не соответствует длине шейки оси. Неровности на торце подшипника, образовавшиеся при заливке баббитом | Снять шабером неровности на торцах. При износе баббита до втулки заменить подшипник |

| Износ баббитового слоя на заднем торце подшипника (рисунок 6.4, б) | Длина подшипника не соответствует длине шейки оси. Неудовлетворительная обработка задней галтели | То же |

| Износ баббитового слоя на обоих торцах подшипника (рисунок 6.4, в) | Недостаточный разбег подшипника на шейке оси. Заклинивание подшипника и вкладыша из-за неправильной сборки узла | Увеличить разбег подшипника. Проверить состояние вкладыша, заплечиков и упорного бурта подшипника, при наличии признаков заклинивания заменить |

| Износ баббитового слоя на рабочей поверхности подшипника до втулки (рисунок 6.4, г) | Результат длительной работы или глубокой расточки | Заменить подшипник |

| Трещины и отколы баббита (рисунок 6.4, д) | Нарушение технологии заливки — баббитовый слой неплотно прилегает к втулке | При наличии отколов или трещин, выходящих на торцы или боковые кромки, заменить подшипник |

| Выдавливание баббита | Недостаточная твёрдость баббитового слоя из-за нарушения технологии заливки. Неравномерная толщина слоя в результате неправильной расточки или перекоса при заливке | При отсутствии трещин и износов до втулки срубить наплывы и сделать развалку. В противном случае заменить подшипник |

| Подшипник прирабатывается к шейке оси отдельными участками (рисунок 6.4, ж) | Плохая подгонка подшипника к шейке оси. Неплотное прилегание баббитового слоя к втулке | Подогнать подшипник к шейке оси. При наличии трещин и отколов баббита заменить подшипник |

| Подшипник прирабатывается к шейке оси узкими продольными полосами, имеющими яркий металлический блеск (рисунок 6.4, з) | Диаметр подшипника не соответствует диаметру шейки. Отсутствие холодильников. Полусухое трение | Заменить подшипник |

| Подшипник прирабатывается к шейке оси поперечными полосами | Недостаточная чистота обработки шейки вала | Заменить подшипник |

| Следы полусухого трения на небольшом участке при значительной местной деформации баббита (рисунок 6.4, и) | Попадание посторонних предметов под подшипник | Заменить подшипник |

| Следы полусухого трения на одном конце подшипника (рисунок 6.4, к) | Неправильная установка подшипника при расточке — большая разница в толщине баббитового слоя | Заменить подшипник |

| Следы полусухого трения на большой части рабочей поверхности (рисунок 6.4, л) | Недостаточный подвод масла к шейке оси. Неудовлетворительная обработка рабочей поверхности. Несоответствие диаметров подшипника и шейки вала | Заменить подшипник. Обеспечить поступление смазочного материала в подшипник |

| Следы полусухого трения, расположенные по диагонали подшипника | Перекос подшипника. Неправильная установка подшипника при расточке | Проверить состояние вкладыша, заплечиков и упорного бурта подшипника. Неисправный вкладыш заменить |

| < 6.3. Подшипники качения | Содержание | 6.5. Зубчатые передачи и редукторы > |

Пока нет комментариев