Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Основными элементами механических систем являются: валы, оси, подшипники, корпусные детали, уплотнения, резьбовые соединения, муфты. Для успешной эксплуатации элементы механизма должны выполнять требования по обеспечению функционального назначения.

Вал — деталь, вращающаяся вокруг своей оси, предназначенная для передачи крутящего момента и для поддержания вращающихся деталей механизмов. Основное требование для жёстких валов — прямолинейность, работа в области упругих деформаций, правильность расположения вала, обеспечение постоянного положения деталей, отсутствие износа посадочных мест, совпадение оси вращения и оси инерции. Ось — деталь, предназначенная для поддержания вращающихся деталей, не передающая крутящий момент.

Подшипники служат опорами для валов, обеспечивая вращение с минимальным коэффициентом трения (совместно с системой смазывания). Корпусные детали поддерживают подшипники, обеспечивают правильное расположение валов. Резьбовые соединения соединяют корпусные детали и обеспечивают нераскрытие стыка соединяемых деталей. Уплотнения — детали, герметизирующие внутренний объём корпуса механизма от утечек масла и попадания загрязнений (иногда устанавливаются на соединительные элементы). Соединительный элемент предназначен для передачи вращающего момента от приводного вала к ведомому, компенсации углового и радиального смещения валов. Фундамент должен обеспечивать неподвижное и устойчивое положение корпусных деталей механизма. Исполнительный элемент предназначен для выполнения полезной работы в соответствии с функциональным назначением механизма (рабочее колесо, грохот, приводной ролик, барабан).

Соединение данных элементов создает механическую систему, выполняющую определённую работу, либо преобразующую движение. Наиболее характерной для механизма является схема роторного типа, включающая: электродвигатель, соединительный элемент, исполнительный орган. Данная схема позволяет обеспечить разнообразие конструкций и выполняемых операций на базе единого конструкторского решения. Конструктивное исполнение основывается на однотипных элементах и является типичным для электропривода.

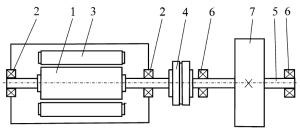

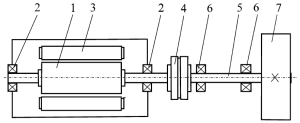

Основным конструкторским решением, наиболее характерным для роторных механизмов, является кинематическая схема с двухопорным валом (рисунок 2.1). По расположению исполнительного органа 7, в качестве которого может выступать ротор насоса или вентилятора, колесо компрессора, зубчатое колесо, различают схемы с межопорным (рисунок 2.1а) и консольным (рисунок 2.1б) расположением. В целом механизм включает ротор электродвигателя 1 с подшипниковыми опорами 2, статором 3, соединительный элемент — муфту 4, вал 5 исполнительного механизма. Вал 5 установлен на подшипниковых опорах 6. Различное конструкторское исполнение узлов позволяет использовать ее в большинстве механизмов.

|

|

Рисунок 2.1 — Кинематическая схема механизма: |

|

а) с межопорным расположением рабочего органа; |

б) с консольным расположением рабочего органа |

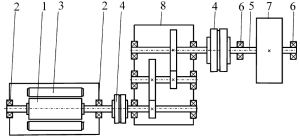

Приведенным кинематическим схемам отвечают практически все механизмы, используемые в промышленности: насосы, центрифуги, воздуходувки, дымососы. Схема механизма с двухопорным валом является типовой для любой конструкции. Кинематическая схема двухопорного вала является также основным конструкторским решением для механизмов с редукторным приводом, наиболее часто используется для согласования механических параметров двигателя и исполнительного органа. В этом случае соединение двухопорных валов с помощью зубчатых передач и объединение этих узлов в одном корпусе предоставляет возможность изменения частоты вращения и передаваемого момента в редукторе 8 (рисунок 2.2).

Схемы редукторного привода наиболее часто используются в грузоподъёмных механизмах, приводах транспортирующих машин, в горных и металлургических машинах.

Основные характеристики изнашивания деталей общего назначения указаны в таблице 2.1.

Таблица 2.1 — Характеристика изнашивания деталей

| Узлы, детали | Изнашивание | |

|---|---|---|

| расположение | проявление | |

| Валы и оси | Места концентрации напряжений. Места подвижных соединений. Рабочие поверхности шлицевых и шпоночных соединений | Усталостные трещины. Отклонения размеров. Износ поверхностей и ослабление посадки |

| Подшипники качения | Беговые дорожки. Тела качения. Сепараторы | Усталостное выкрашивание. Трещины. Увеличение зазоров |

Работоспособное состояние механизма характеризуется следующими признаками:

- низким уровнем вибрации и шума;

- отсутствием ударных процессов;

- температурой корпуса не выше предельных значений;

- отсутствием подтеканий масла;

- отсутствием трещин в корпусных деталях, опорной раме и фундаменте.

Работоспособное состояние механизма обеспечивается:

- соосностью валов, выдержанной в допустимых пределах и выставленной с учётом рабочей температуры двигателя и механизма;

- постоянной или периодической смазкой узлов механизма с оптимальными характеристиками смазочного материала;

- уровнем рабочих нагрузок, не превышающем допустимого значения;

- равномерной затяжкой резьбовых соединений;

- выполнением всех заданных функций;

- периодической смазкой зубчатых муфт, шарнирных соединений и заменой отработанной смазки;

- оптимальными значениями зазоров, находящихся в допустимых пределах и учитывающих тепловое расширение детали;

- оптимальными параметрами шероховатости рабочей поверхности;

- параллельным расположением валов на необходимом расстоянии.

Необходимым является:

- соблюдение параметров технологического процесса;

- высокая квалификация ремонтного персонала;

- применение специализированного инструмента при ремонте;

- своевременное использование методов технического диагностирования и прогнозирования отказов элементов оборудования.

Работоспособность подшипников качения характеризуется:

- отсутствием проворачивания колец подшипника на валу и в корпусе;

- отсутствием трещин в деталях подшипника;

- значениями зазоров в допустимых пределах;

- шероховатостью поверхности тел качения и беговых дорожек;

- качественным смазыванием.

Работоспособность зубчатых передач обеспечивается:

- необходимым размером пятна контакта;

- допустимыми значениями бокового зазора и размерами зубьев;

- шероховатостью поверхности зубчатых колес;

- отсутствием проскальзывания рабочих поверхностей;

- неподвижным соединением деталей с валом.

Работоспособность валов обеспечивается:

- прямолинейностью;

- правильным расположением;

- отсутствием износа посадочных поверхностей;

- целостностью шпоночных и шлицевых соединений.

Работоспособность муфт предполагает:

- целостность деталей;

- равномерность износа элементов в допустимых пределах;

- неподвижность соединений деталей;

- смазку (при необходимости).

В целом работоспособное состояние узлов и деталей определяется:

- отсутствием трещин;

- отсутствием повреждений сопрягаемых элементов;

- определёнными параметрами шероховатости рабочих поверхностей;

- наличием оптимальных зазоров сопрягаемых деталей.

| < 1.6. Надёжность оборудования | Содержание | 2.2. Шумы механизмов > |

Пока нет комментариев