Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Акустический шум и колебания механизмов давно используются для оценки технического состояния. В механических устройствах в качестве степени повреждений выступает зазор между деталями. Наличие зазора вызывает соударение деталей во время работы. Физическое проявление этого процесса реализуется в виде распространения упругих волн акустического диапазона, возникновения вибрации и ударных импульсов. Несмотря на единую физическую природу, каждое из этих проявлений имеет своиособенности и по-разному отображает происходящие процессы. Поэтому целесообразно контролировать совокупность этих параметров.

Упругие волны, порождающие акустические колебания, имеют частотный диапазон 20-16000 Гц и легко распространяются по корпусным деталям механизма. Вследствие этого прослушивание акустических шумов, возникающих при работе механизма, наиболее распространенный метод определения состояния работающего оборудования. Для этого используется технический стетоскоп, состоящий из металлической трубки и деревянного наушника (рисунок 2.3). Один конец инструмента прижимается к корпусу подшипника, а наушник — к уху. Этот метод настолько доказал свою надёжность, что требования по прослушиванию шумов механизмов включены во все правила технического обслуживания и инструкции по эксплуатации оборудования. Наиболее эффективным является сочетание полученной качественной картины технического состояния с количественной оценкой параметров вибрации. Это позволяет соединить субъективное мнение с объективной информацией, что обеспечивает достаточную точность при постановке диагноза.

|

|

Рисунок 2.3 — Технический стетоскоп |

|

Сейчас при прослушивании шумов используют электронные стетоскопы (рисунок 2.4). Щуп прибора устанавливается на корпусе механизма. Электрический сигнал, снимаемый с пьезоэлектрического датчика, подаётся на усилитель звуковой частоты, а затем в наушники. По частоте и силе звука судят о наличии повреждений в контролируемом механизме и об их характере. В любом случае, наиболее сложной задачей является процесс распознавания шумов и определения видов дефектов. Этот процесс трудно формализовать. Многое зависит от квалификации и опыта человека, использующего этот метод. Основные достоинства метода: получение качественной информации о техническом состоянии механизма, непосредственное включение оператора в процесс принятия решения, практическое отсутствие ошибок при обнаружении дефектов.

Сигналы, возбуждаемые колебаниями работающих механизмов, носят импульсный характер. Увеличение зазора между сопрягаемыми деталями приводит к перераспределению энергии по частотным диапазонам, повышению уровня сигнала на более высоких частотах. Амплитуда колебаний характеризует динамику работы кинематической пары, а также размер дефекта, частота — источник колебаний.

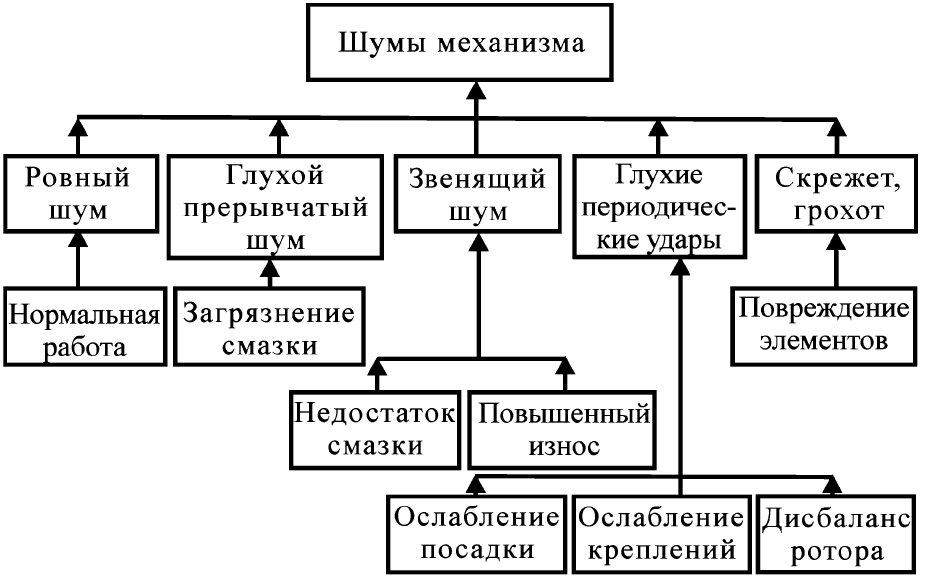

Решение задачи распознавания шумов и видов повреждений основывается на знании характерных шумов элементов механизма.

Граф причинно-следственных связей шумов и повреждений механизма приведен на рисунке 2.5. Виды повреждений приведены в нижней части графа, выше указаны характерные шумы, определяющие данный диагностический признак.

Характерные шумы подшипников качения:

- Незначительный ровный шум низкого тона свидетельствует о нормальном состоянии подшипника качения.

- Глухой прерывистый шум — загрязнённость смазки.

- Звенящий (металлический) шум — недостаточная смазка, возникает также при повышенном радиальном зазоре.

- Свистящий шум указывает на взаимное трение скольжения деталей подшипникового узла.

- Скрежет, резкое частое постукивание возникают при повреждениях сепаратора или тел качения.

- Глухие периодические удары — результат ослабления посадки подшипника, дисбаланса ротора.

- Воющий звук, скрежетание, гремящий шум, интенсивный стук указывают на повреждение элементов подшипника.

Шумы зубчатых передач:

- Ровный жужжащий шум низкого тона характерен для нормальной работы зубчатой передачи. Косозубая передача в этом случае имеет ровный воющий шум низкого тона.

- Шум высокого тона, переходящий с увеличением частоты вращения в свист и вой, и непрерывный стук в зацеплении происходят при искажении формы работающих поверхностей зубьев или при наличии на них местных дефектов.

- Дребезжащий металлический шум, сопровождающийся вибрацией корпуса, возможен вследствие малого бокового зазора или несоосности колёс, при износе посадочных мест редуктора.

- Циклический (периодический) шум, появляющийся с каждым оборотом колеса, то ослабевающий, то усиливающийся, указывает на эксцентричное расположение зубьев относительно оси вращения. Устранить такой шум в редукторе практически невозможно.

- Циклические удары, грохот, глухой стук — излом зуба.

Муфты, шпоночные и шлицевые соединения:

- Глухие толчки при изменении направления вращения соответствуют износу: шпоночных или шлицевых соединений, элементов муфт, повышенному зазору в зубчатой передаче.

- Слабые стуки низкого тона, резкий металлический звук соответствуют сколам шлицов, ослаблению шпоночного соединения, несоосносности соединительных муфт.

- Частые резкие удары соответствуют биениям муфты, неправильной сборке карданных валов.

Шумы, характерные для подшипников скольжения:

- нормальной работе соответствует монотонный и шелестящий шум;

- отсутствию смазки соответствует свист высокого тона, скрежет;

- задирам на поверхности подшипников скольжения, несоосности валов и выкрашиванию соответствуют периодические удары, резкое металлическое постукивание.

При смазке кольцом:

- отсутствию смазки соответствует звенящий металлический шум;

- повышенной вязкости масла соответствуют циклические удары низкого тона.

Дополнительные рекомендации

Звон металлических деталей при ударе, например, молотком, используется для определения наличия дефектов. Звук, издаваемый стальной деталью, содержащей дефект — дребезжащий, более низкий и глухой по сравнению со звуком бездефектной детали, имеющей чистый, высокий звук. Данный метод достаточно эффективен применительно к контролю затяжки резьбовых соединений, целостности деталей простой формы. В более сложных случаях его использование ограничено.

Каждый механизм содержит две причины шумов: механического характера, электрического характера. Воющий звук, исчезающий при отключении питания электродвигателя, указывает на повреждения в электрической части мотора.

Степень повреждения определяется интенсивностью шума. Шум, вызывающий болевые ощущения при прослушивании техническим стетоскопом, является пределом эксплуатации деталей. Использование электронного стетоскопа предполагает сравнение интенсивности шума однотипных элементов.

Указанные виды шумов в истинном виде проявляются редко. Акустическая картина механизма составляется из совокупности шумов всех элементов, определяется размерами, характером смазывания, нагрузками, температурой и другими факторами. Поэтому приведенная классификация служит исходной информацией при расшифровке конкретной акустической картины механизма. Качество расшифровки и правильность постановки диагноза зависят от квалификации, подготовленности и опыта механика.

| < 2.1. Аксиомы работоспособного состояния | Содержание | 2.3. Вибрация механизмов > |

Пока нет комментариев