материал предоставил СИДОРОВ Александр Владимирович

Механические свойства определяются по результатам механических испытаний, при которых материалы подвергаются воздействию внешних (статических, динамических, циклических) сил, вызывающих напряжение и деформацию.

Напряжение — величина нагрузки, отнесённая к единице площади поперечного сечения испытуемого образца.

Деформация — изменение формы и размеров твёрдого тела под влиянием внешних сил. Различают деформации растяжения, сжатия, изгиба, кручения, среза.

Прочность — способность материала сопротивляться разрушению под действием нагрузок. Оценивается пределом прочности и пределом текучести, а также пределом прочности материала, отнесённым к его плотности — удельной прочностью.

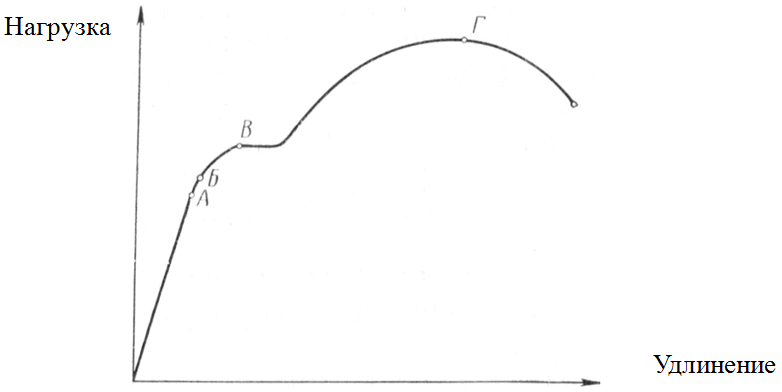

Предел прочности (временное сопротивление разрушению) — напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (рисунок 1, точка Г).

Предел текучести — наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки (рисунок 1, точка В).

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки. Оценивается пределом пропорциональности и пределом упругости.

Предел пропорциональности — напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца (рисунок 1, точка А).

Предел упругости — напряжение, соответствующее нагрузке, при которой остаточная деформация достигает 0,05% от расчётной длины образца (рисунок 1, точка Б).

Пластичность — способность материала не разрушаясь принимать форму и размеры под действием внешних сил. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение — отношение приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах.

Относительное сужение — отношение разности начальной и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах.

Усталость — процесс постепенного накопления повреждений под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Оценивается пределом выносливости.

Предел выносливости — максимальное напряжение, которое может выдержать материал без разрушения в течение заданного числа циклов нагружения.

Твёрдость — способность материала сопротивляться проникновению в него другого, более твёрдого тела. Твёрдость определяют следующими способами:

- Способ Бринелля (HB) — в поверхность образца вдавливают под постоянной нагрузкой стальной закалённый шарик. За меру твёрдости НВ принимают отношение нагрузки к площади поверхности отпечатка.

- Способ Роквелла (HR) — в образец вдавливают алмазный конус или стальной закалённый шарик. Значение твёрдости определяют по глубине отпечатка в условных единицах. Измерения осуществляются по одной из шкал:

- HRA — алмазный конус, общая нагрузка 600 Н (при испытании очень твёрдых или тонких изделий);

- HRB — стальной шарик, общая нагрузка 1000 Н;

- HRC — алмазный конус, общая нагрузка 1500 Н (для материалов с высокой твёрдостью).

- Способ Виккерса (HV) — в образец вдавливают четырёхгранную алмазную пирамиду с нагрузкой от 50 до 1000 Н. Значение твёрдости HV определяют из таблицы по соответствующему значению среднего арифметического длины диагоналей отпечатка.

Ударная вязкость — способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы к площади его поперечного сечения.

Хладоломкость — явление снижения ударной вязкости материалов при низких температурах.

Циклическая вязкость — способность материалов поглощать энергию при повторно-переменных нагрузках.

Технологические свойства характеризуют способность материалов подвергаться обработке в холодном и горячем состоянии.

Литейные свойства — способность материалов образовывать целостные бездефектные отливки:

- жидкотекучесть — способность расплавленного материала заполнять полость литейной формы;

- усадка — уменьшение объёма материала при переходе из жидкого состояния в твёрдое;

- ликвация — неоднородность химического состава сплавов, возникающая при кристаллизации.

Ковкость — способность материала обрабатываться давлением без признаков разрушения.

Свариваемость — способность материалов образовывать неразъёмное соединение, свойства которого близки к свойствам основного материала.

Обрабатываемость резанием — способность материала подвергаться механической обработкой до получения чистой и гладкой поверхности.

Эксплуатационные свойства определяются по характеру работы материала в тех или иных условиях (хладностойкость, жаропрочность, антифрикционность и др.).

Износостойкость — свойство материала оказывать сопротивление постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Физические свойства — цвет, плотность, температура плавления, теплопроводность, тепловое расширение, теплоёмкость, электропроводность и электросопротивление, магнитные свойства и пр.

Химические свойства характеризуют способность материалов сопротивляться вступлению в соединение с другими веществами (кислородом воздуха, растворами кислот, щелочей и др.).

Коррозия — химическое разрушение материалов под воздействием на их поверхность внешней агрессивной среды.

Жаростойкость (окалиностойкость) — стойкость к окислению при сильном нагреве.

Список литературы

- Сажин В.Б. Иллюстрации к началам курса «Основы материаловедения». — М.: ТЕИС, 2005. — 156 с.

| < Термическая обработка сталей | Содержание | Сравнение шкал измерения твёрдости > |

Пока нет комментариев