Установление истинных причин отказа является неотъемлемым элементом и требованием эффективного управления отказами оборудования. Действенность корректирующих (противоаварийных и профилактических) мероприятий во многом определяется глубиной и результативностью проведенной работы по выявлению причин отказа, сопутствовавших ему технических и организационных факторов.

Этот процесс всегда является когнитивным, базируется на широком пласте общетехнических и специальных знаний, в том числе во многом – на понимании формирования и развития отказов на различных стадиях и этапах жизненного цикла оборудования, что было рассмотрено в статьях «Формирование отказов на доэксплуатационных стадиях жизненного цикла оборудования» и «Реализация отказов на стадии эксплуатации оборудования».

Экспертный метод

В отечественной практике наибольшее распространение получил экспертный метод, когда профильные специалисты на основе визуального осмотра места происшествия, изучения и анализа материальных свидетельств и показаний персонала, результатов лабораторных исследований, технической документации путем коллективного обсуждения формируют выводы относительно причин отказа и сопутствовавших ему факторов.

Этот метод обладает значительной гибкостью и дает хорошие результаты при наличии высококвалифицированных и непредвзятых экспертов. Однако в реальных условиях нередко приходится сталкиваться с обратным, когда квалификация персонала не позволяет достоверно выявить причину отказа, а конкуренция интересов сводит процесс к «поиску виновных».

С целью минимизации влияния субъективных факторов, для повышения эффективности организации работы по установлению причин отказа оборудования разработан ряд инструментов, которые на основе принципа системности путем формализации действий позволяют повысить качество реализации данного процесса. Здесь приведены некоторые из них, упорядоченные по мере усложнения.

«Обратите внимание, что использование более сложного инструмента не во всех случаях гарантирует получение лучшего результата. Иногда даже простой инструмент может обеспечить переход на качественно более высокий уровень, в то время как для применения сложного не хватит данных, ресурсов или навыков. Поэтому подберите тот инструмент, который именно сейчас даст наилучший результат. Ничто не мешает внедрить что-то более сложное на следующем шаге совершенствования».

«Обратите внимание, что использование более сложного инструмента не во всех случаях гарантирует получение лучшего результата. Иногда даже простой инструмент может обеспечить переход на качественно более высокий уровень, в то время как для применения сложного не хватит данных, ресурсов или навыков. Поэтому подберите тот инструмент, который именно сейчас даст наилучший результат. Ничто не мешает внедрить что-то более сложное на следующем шаге совершенствования».

Техника «Пять почему»

Техника «Пять почему» предлагает легко реализуемый и достаточно эффективный алгоритм для выявления причинно-следственных связей, основанный на принципе здравого смысла.

В частности, предлагается пять раз задать вопрос «Почему?» в возникшей ситуации, что позволит последовательно приблизиться от симптомов и следствий к установлению первопричины явления. При этом каждый последующий вопрос задается к ответу на предыдущий (см. врезку).

На полу заводского цеха лужа масла.

Почему? Масло вытекает из машины.

Почему? Повреждена прокладка.

Почему? Потому что мы купили прокладки из дешевого материала.

Почему? Потому что нам назначили за них лучшую цену.

Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов.

Эдерсхейм Э.Х. Лучшие идеи Питера Друкера. – СПб: Питер, 2008. – 384 с.

Количество итераций не является строго ограниченным, а только определяет ориентировочную глубину поиска, которая, исходя из практики применения техники, в большинстве случаев оказывается достаточной и обеспечивает получение приемлемого результата. При этом требуется выполнение условия, чтобы последний ответ указывал на нарушенный производственный процесс или поддающееся изменению поведение персонала. Это обеспечивает возможность формирования действенных корректирующих мероприятий.

Применение техники ограничивается, прежде всего, уровнем квалификации персонала, поскольку специалист не сможет сформулировать причину, знаниями о которой не располагает. Из-за того же результаты не носят повторяемый характер – разные специалисты в большинстве случаев выявляют различные первопричины имеющейся проблемы. Также техника провоцирует к выявлению единственной причины, в то время как может иметь место совокупное действие нескольких факторов.

Диаграмма Исикавы

С целью минимизации недостатков техники «Пять почему» и формализации поисковой деятельности для выявления причинно-следственных связей используется диаграмма Исикавы, также известная как диаграмма «Рыбья кость».

При ее графическом построении от сформулированной проблемы проводится линия, на которой размещаются ответвления с указанием основных действующих факторов. Чаще всего в качестве таковых используют рекомендуемые согласно методу 6М (все или некоторые):

1) Man – факторы, обусловленные действиями персонала;

2) Method – факторы, обусловленные технологией реализации производственного процесса;

3) Machines – факторы, обусловленные используемым оборудованием, инструментом, оснасткой;

4) Materials – факторы, обусловленные свойствами перерабатываемого сырья, рабочей среды;

5) Measurement – факторы, обусловленные достоверностью контроля и измерений;

6) Mother Nature – факторы, обусловленные воздействием внешней среды.

Далее на каждом из ответвлений первого уровня размещаются ответвления второго уровня, характеризующие наиболее действенные факторы соответствующей категории, которые привели или могли привести к возникновению проблемы (рис. 1). При необходимости проводится их дальнейшая детализация вплоть до выявления первопричин. Инструмент показывает наилучшие результаты при коллективном использовании с применением методов мозгового штурма или опроса профильных специалистов по соответствующим направлениям.

Рисунок 1 – Пример использования диаграммы Исикавы для установления причины отказа оборудования по [1]

К основным недостаткам диаграммы Исикавы как инструмента для выявления причины отказа оборудования можно отнести отсутствие возможности отображения связи между взаимозависимыми или взаимодействующими факторами, а также последовательности их проявления. Кроме того, не всегда удается найти удачный баланс между достаточной степенью детализации и сохранением наглядности, удобства восприятия. Поэтому с целью формирования выполнимого и действенного перечня корректирующих мероприятий, что является конечной целью расследования отказа оборудования, рекомендуется отказаться от рассмотрения малозначимых факторов и тех, воздействовать на которые невозможно.

Анализ дерева отказов

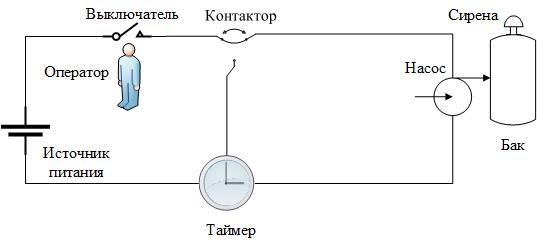

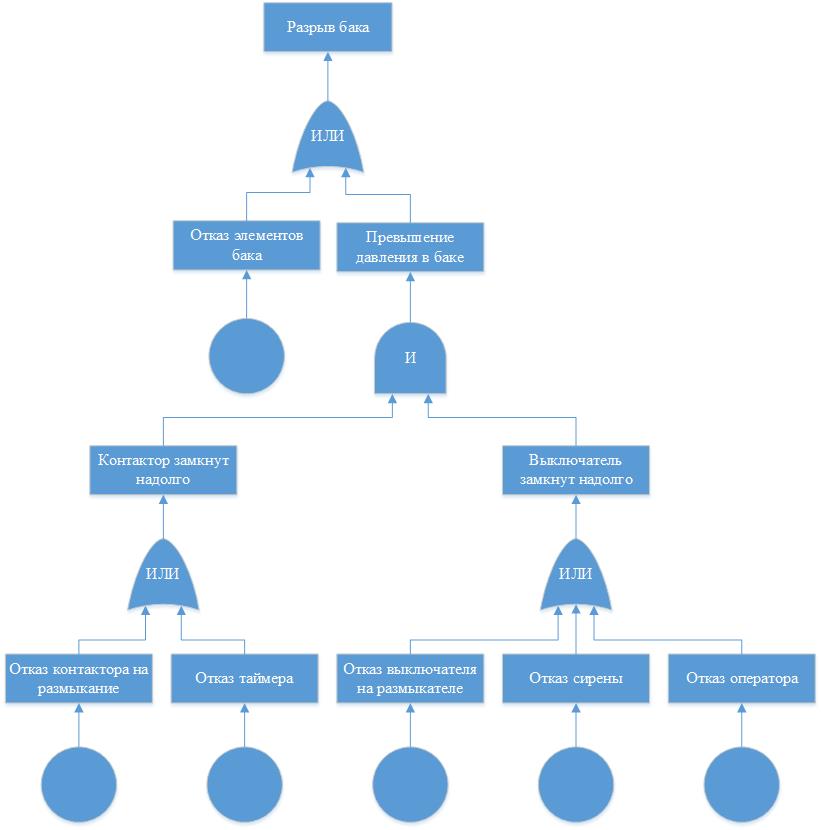

Взаимодействие и взаимное влияние факторов, приведших к отказу оборудования, позволяет выявить анализ дерева отказов (Fault Tree Analysis, FTA). Этот инструмент использует гибкую логико-вероятностную модель причинно-следственных связей отказов оборудования с отказами его элементов и другими событиями, в том числе внешними воздействиями.

Процедура анализа отказа состоит в установлении вызвавших его последовательностей и комбинаций факторов, а также их первопричин в виде многоуровневой графологической структуры причинных взаимосвязей (рис. 2). При построении дерева отказов используется два вида блоков, соединяемых линиями связи: символы событий и символы логических операций (И, ИЛИ, НЕ, исключающее ИЛИ и так далее). Логические операции объединяют события в соответствии с их причинными взаимозависимостями.

Рисунок 2 – Пример построения дерева отказов для простой технологической установки [2, с. 109-110]

Для повышения эвристических возможностей инструмента иногда указываются характеристики статистической вероятности событий, что позволяет получить количественные оценки степени влияния и возможности реализации той или иной первопричины. Это позволяет, например, осуществить их ранжирование с целью определения приоритетных корректирующих мероприятий при разработке.

К недостаткам инструмента следует отнести высокую трудоемкость и сложность реализации в связи с необходимостью наличия одновременно достаточного понимания анализируемой технической системы и глубоких знаний в алгебре логики, теории вероятностей. В настоящее время это отчасти компенсируется возможностью использования специализированного программного обеспечения.

Кроме того, использование булевой логики, которая предполагает только два возможных состояния (работоспособное и неработоспособное), накладывает ограничения при анализе состояний перемежающегося отказа, сбоя и тому подобных. Также представление последовательности событий, развертывания ситуации во времени может быть реализовано только с применением специальных операторов (приоритетное И, функциональная зависимость, гибридное резервирование и других), сложных для восприятия.

Перемежающийся отказ – многократно возникающий самоустраняющийся отказ одного и того же характера (п. 3.4.15).

Сбой – самоустраняющийся отказ или однократный отказ, устраненный незначительным вмешательством оператора (п. 3.4.16).

ГОСТ 27.002-2015.

Надежность в технике. Термины и определения

Анализ видов, последствий и критичности отказов

Приведенные инструменты для выявления причины отказа оборудования используют дедуктивный подход, когда от общего (отказа оборудования как события) осуществляется движение к частному (факторам, которые привели к его возникновению). В то же время существуют инструменты, построенные на индуктивном подходе (например, анализ видов, последствий и критичности отказов [3]), которые предполагают идентификацию всей совокупности потенциальных отказов.

Наличие таких средств обеспечивает возможность оперативного и даже автоматизированного выявления отказов оборудования, однако в виду более чем значительной трудоемкости реализации получило преимущественное распространение лишь в отраслях, где предъявляются особенно высокие требования к надежности оборудования (аэрокосмическая отрасль, атомная энергетика, военно-промышленный комплекс и так далее).

«Действительность не перестает предъявлять новые, неучтенные вызовы, что ведет к необходимости пересмотра и усложнения соответствующей документации. Поэтому в большинстве отраслей промышленного производства по соотношению затрат на реализацию и эффекта применение дедуктивного подхода видится практически более оправданным».

«Действительность не перестает предъявлять новые, неучтенные вызовы, что ведет к необходимости пересмотра и усложнения соответствующей документации. Поэтому в большинстве отраслей промышленного производства по соотношению затрат на реализацию и эффекта применение дедуктивного подхода видится практически более оправданным».

Перечень ссылок

- Сидоров А.В. Заклинивание стола механизированного масляного закалочного бака [Электронный ресурс] // Ассоциация эффективного управления производственными активами (Ассоциация EAM). – Режим доступа: https://eam.su/zaklinivanie-stola-mexanizirovannogo-maslyanogo-zakalochnogo-baka.html

- Викторова В.С., Степанянц А.С. Модели и методы расчета надежности технических систем [Текст]. – М.: Ленанд, 2016. – 256 с.

- ГОСТ 27.310-95. Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения [Текст]. – Минск: Издательство стандартов, 1996. – 20 с.

Материал предоставили СИДОРОВ Александр Владимирович, СИДОРОВ Владимир Анатольевич.

Больше информации по указанной теме можно найти в книге «Управление отказами оборудования», подготовленной под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM). Первая часть издания доступна здесь.

![Рисунок 1 – Пример использования диаграммы Исикавы для установления причины отказа оборудования по [1] Рисунок 1 – Пример использования диаграммы Исикавы для установления причины отказа оборудования по [1]](https://eam.su/wp-content/uploads/2.5.-primer-ispolzovaniya-diagrammy-isikavy.jpg)

Пока нет комментариев