Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

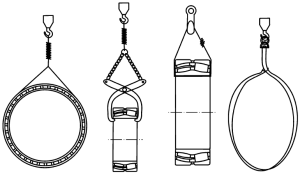

При работе с подшипниками рационально использовать для их транспортировки различные приспособления (рисунок 4.5):

- подпружиненные захваты;

- петли из мягкой проволоки и ленты.

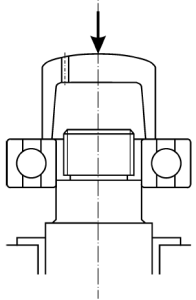

Монтаж подшипников с внутренним диаметром до 80 мм можно осуществлять посредством молотка и монтажной втулки. При этом усилие при посадке с натягом на вал должно передаваться через внутреннее кольцо подшипника, а при посадке с натягом в корпус — через наружное.

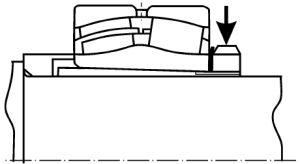

Если с натягом устанавливается внутреннее кольцо подшипника, то сначала монтируют подшипник на валу (рисунок 4.6).

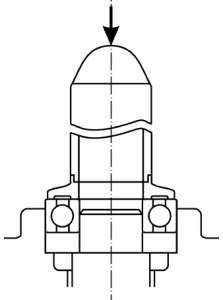

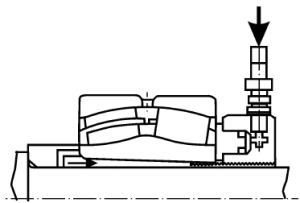

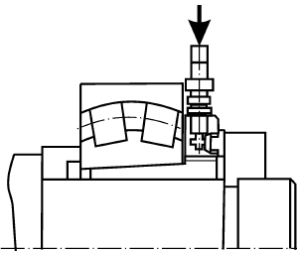

При одновременной посадке с натягом на вал и в корпус усилие монтажа необходимо передавать на оба кольца подшипника (рисунок 4.7).

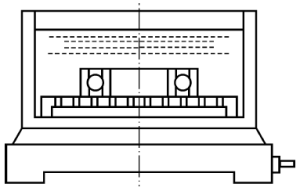

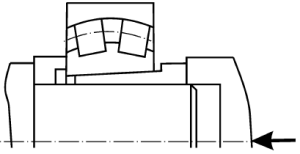

Усилие, необходимое для монтажа, можно значительно уменьшить посредством нагрева подшипника в масляной ванне (рисунок 4.8).

Для нагрева подшипников широко применяются электрические плитки и индукционные нагреватели. Температура нагрева обычно превышает температуру сопрягаемой детали на 80…90 °С, но, во избежание изменений в структуре металла, она не должна превышать 125 °С. Запрещается применять открытое пламя для нагрева подшипников.

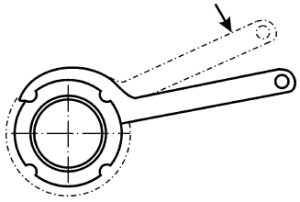

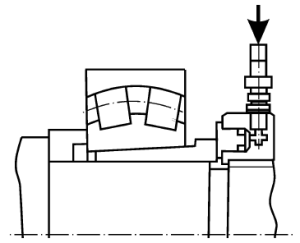

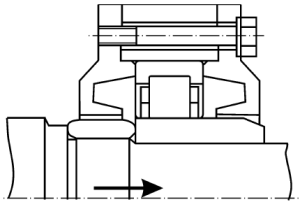

Монтаж подшипников с внутренним диаметром до 80 мм на коническую шейку вала можно осуществлять завинчиванием стопорной гайки накидным ключом (рисунок 4.9).

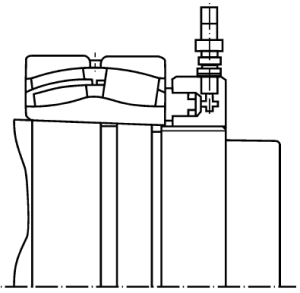

Подшипники с внутренним диаметром свыше 50 мм можно монтировать на коническую шейку вала гидравлическим способом. Гидравлическая гайка навинчивается на вал (рисунок 4.10), а при отсутствии резьбы — крепится на валу при помощи вспомогательных деталей.

При этом поршень гайки устанавливается с упором во внутреннее кольцо подшипника. Последующая подача масла разжимает поршень и гайку, обеспечивая посадку подшипника с натягом на вал и соответствующее уменьшение зазора в подшипнике. После этого гайку снимают и проводят стопорение подшипника на валу.

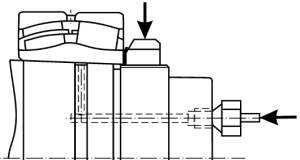

Подача масла под давлением на сопрягаемые поверхности вала и подшипника облегчает завинчивание гайки в процессе монтажа на коническую шейку вала (рисунок 4.11).

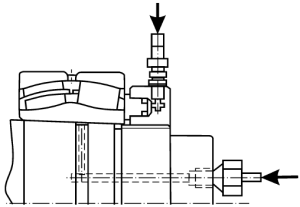

Наиболее эффективным способом монтажа подшипников с коническим отверстием является подвод масла под давлением при одновременном использовании гидравлической гайки (рисунок 4.12).

Подшипники на закрепительных и стяжных втулках всегда устанавливаются с натягом. Величина натяга определяется величиной осевого смещения кольца подшипника относительно поверхности втулки. Смещение кольца при монтаже подшипника на стяжной втулке проводят завинчиванием шлицевой гайки (рисунок 4.13) или перемещением поршня гидравлической гайки (рисунок 4.14).

Процесс монтажа в этом случае аналогичен установке подшипника на коническую шейку вала, но с тем отличием, что отсутствует возможность подачи масла под давлением на сопрягаемые конические поверхности.

В случае монтажа подшипника на стяжной втулке, последняя запрессовывается между шейкой вала и отверстием подшипника. При этом возможны различные схемы проведения процесса:

- использование молотка и монтажной втулки (рисунок 4.15);

- навинчивание шлицевой гайки на вал накидным ключом (рисунок 4.16);

- запрессовка стяжной втулки поршнем гидравлической гайки, навинченной на вал (рисунок 4.17);

- на стяжную втулку с упором в разъёмное монтажное кольцо (рисунок 4.18).

Для облегчения монтажа игольчатых подшипников без сепаратора дорожки качения наружного или внутреннего кольца подшипника, в зависимости от конструкции опоры, покрываются смазкой, на которую наклеивают иглы. Сборку узла осуществляют с помощью монтажной оправки, заходный диаметр которой на 0,1…0,3 мм меньше размера подшипника (рисунок 4.19).

| < 4.3. Сборка подшипников качения | Содержание | 4.5. Примеры схем разборки подшипников качения > |

Пока нет комментариев