Анализ отказов оборудования призван обеспечить процесс принятия управленческих решений информацией, необходимой для выбора оптимальных воздействий, на основании которых осуществляется формирование корректирующих и предупреждающих мероприятий по улучшению. При этом он направлен не только и не столько на борьбу со следствиями отказов, но в большей степени – на устранение их коренных причин и предотвращение возможности повторения в дальнейшем.

«Поскольку отказ является результатом сложившихся в оборудовании закономерностей развития повреждений, поэтому анализ отказов позволяет получить дополнительную информацию о произошедших событиях для выявления причин нарушения работоспособности и определения мер по предотвращению аналогичных отказов».

Следует отметить, что в наиболее общем виде анализ отказов оборудования представляет собой процесс решения задачи по прогнозированию изменения технического состояния оборудования на основе предположения о повторяемости событий. Прогнозировать следующий отказ по интенсивности отказов можно лишь при неизменности характера и закономерностей процессов, имеющих место в ходе эксплуатации оборудования (физического старения, условий эксплуатации, ремонтного обслуживания и так далее).

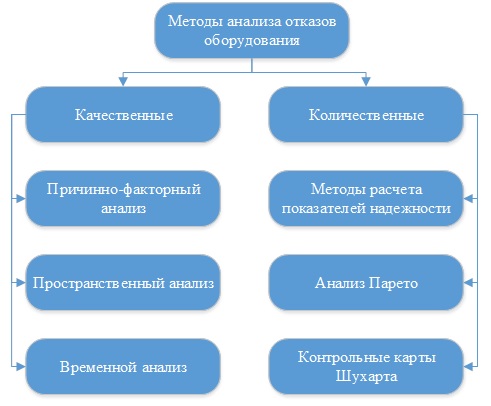

К настоящему времени наработан значительный опыт в виде разнообразных подходов к решению этой задачи, что нашло свое выражение в методах анализа отказов оборудования (рис. 1).

1. Качественные методы

Качественные методы на основе совместного анализа совокупных данных об отказах оборудования позволяют выявить логические закономерности их возникновения. Эти методы отличаются относительно небольшими трудозатратами по сбору, подготовке и первичной обработке данных, однако для успешного применения требуют существенных интеллектуальных затрат, хорошего знания оборудования и понимания протекающих в нем процессов. Здесь вывод на основании имеющихся данных, зачастую малых выборок, должен сделать сам специалист, достоверность чего в значительной степени зависит от уровня его квалификации.

1.1. Причинно-факторный анализ

Причинно-факторный анализ направлен на выявление типовых проблем, характерных для конкретного оборудования, участка, цеха, предприятия в целом. Для этого за исследуемый период определяется количество реализаций происшествий по их причинам, ремонтных воздействий по видам, замен запасных частей по типам или других подобных показателей. Влияние категории с наибольшим или значительным числом реализаций по выборке становится основанием для формирования соответствующих рекомендаций.

1.2. Пространственный анализ

Пространственный анализ направлен на выявление «слабых мест» оборудования, технологической линии, предприятия в целом. Для этого за исследуемый период определяется количество реализаций происшествий по месту их проявления для объектов технологических позиций, которые находятся на уровень ниже в иерархии (для предприятия – по цехам, для цеха – по участкам, для оборудования – по узлам и так далее). Объекты, генерирующие наибольшее или значительное число проблем, требуют дополнительного исследования для формирования соответствующих рекомендаций.

1.3. Временной анализ

Временной анализ направлен на выявление циклических закономерностей происшествий. Для этого за исследуемый период, который по усмотрению исследователя предположительно включает несколько (по возможности, больше, но не менее трех) циклов, определяется количество реализаций происшествий за заданные промежутки времени (часы, дни недели, месяцы). Рассмотрение экстремумов позволяет сформировать гипотезу о причинах возникновения цикличности (сезонные факторы, квалификация персонала различных смен и тому подобные), что может быть основанием для разработки соответствующих рекомендаций с целью минимизации влияния негативных факторов.

В целом следует обратить внимание на то, что увеличение исследуемого периода не всегда позволяет получить более точные результаты. Исследуемый период должен выбираться, исходя из предположения, что в течение этого периода продолжает действовать совокупность факторов выявляемой закономерности, а оборудование сохраняет свою технологическую идентичность.

«Выполнение капитального ремонта, структурные преобразования на предприятии или другие изменения, в том числе реализация мероприятий по улучшению, могут существенно повлиять на характер протекающих процессов, и тогда закономерности, стабильные до такого события, перестают влиять или иначе проявляют себя. В этой связи удельный вес данных необходимо считать тем большим, чем более они актуальны».

Качественные методы анализа отказов оборудования могут предварять использование других методов исследования или применяться самостоятельно. Их использование не может носить формальный характер, а результаты должны обязательно сопоставляться с практикой эксплуатации оборудования до формирования рекомендаций. Также они могут быть полезны для оценки эффективности реализуемых мероприятий по улучшению.

2. Количественные методы

Количественные методы на основе совместного анализа совокупных данных об отказах позволяют численно определить показатели, характеризующие процессы, которые протекают в оборудовании. По сравнению с качественными методами количественные методы отличаются более высокими трудозатратами по сбору, подготовке и первичной обработке данных, однако для успешного применения требуют меньших эвристических затрат, поскольку процедуры их обработки зачастую носят алгоритмизированный, стандартизованный характер.

2.1. Методы расчета показателей надежности

Методы расчета показателей надежности регламентированы отечественными стандартами ГОСТ серии 27. По составу рассчитываемых показателей различают методы расчета безотказности, ремонтопригодности, долговечности, сохраняемости, комплексных показателей надежности (методы расчета коэффициентов готовности, технического использования, сохранения эффективности и другие) [1, п. 4.5.2].

Безотказность – свойство объекта непрерывно сохранять способность выполнять требуемые функции в течение некоторого времени или наработки в заданных режимах и условиях применения [п. 3.1.6].

Ремонтопригодность – свойство объекта, заключающееся в его приспособленности к поддержанию и восстановлению состояния, в котором объект способен выполнять требуемые функции, путем технического обслуживания и ремонта [п. 3.1.7].

Долговечность – свойство объекта, заключающееся в его способности выполнять требуемые функции в заданных режимах и условиях использования, технического обслуживания и ремонта до достижения предельного состояния [п. 3.1.9].

Сохраняемость – свойство объекта сохранять способность к выполнению требуемых функций после хранения и (или) транспортирования при заданных сроках и условиях хранения и (или) транспортирования [п. 3.1.10].

Коэффициент готовности – вероятность того, что объект окажется в работоспособном состоянии в данный момент времени [п. 3.6.6.1].

Коэффициент технического использования – отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период [п. 3.6.6.4].

Коэффициент сохранения эффективности – отношение значения показателя эффективности использования объекта по назначению за определенную продолжительность эксплуатации к номинальному значению этого показателя, вычисленному при условии, что отказы объекта в течение того же периода не возникают [п. 3.6.6.5].

ГОСТ 27.002-2015. Надежность в технике. Термины и определения

Эти методы на основе разработанного математического аппарата, который опирается на теорию вероятностей, позволяют устанавливать параметры системы технического обслуживания и ремонтов, адаптируя ее к условиям эксплуатации оборудования на предприятии. В случае автоматизации расчет показателей надежности может проводиться с минимальным участием оператора, в том числе на основе данных, собираемых в автоматическом или автоматизированном режиме, что в значительной степени снижает требования к квалификации специалиста.

Критическое влияние на эффективность применения методов расчета показателей надежности оказывает объем выборки. В результате практическое применение данные методы находят преимущественно в условиях наличия большого парка однотипного оборудования. Для уникального оборудования период сбора статистической информации сопоставим с периодом внесения конструктивных изменений (модернизации, реконструкции), поэтому применение методов данной группы ограничено.

«Проведение ремонтов, связанное с заменой узлов и деталей, приводит к изменению исходного состояния, закономерностей развития повреждений. Замена деталей, проведенная после отказа, также формирует новые условия развития повреждений, которые не могут быть объективно рассмотрены с позиций предыдущих состояний. Меняется и характер взаимного влияния узлов, после ремонта свойства оборудования могут значительно измениться».

Методы расчета показателей надежности эффективны только в условиях статистически управляемых, стабильных систем, что без реализации дополнительных мероприятий практически не обеспечивается в условиях отечественных предприятий. Значительная вариабельность показателей эксплуатации, зависящих от характеристик обрабатываемого сырья, квалификации эксплуатационного персонала, поставляемых запасных частей, качества реализации ремонтных воздействий и других условий, приводит к занижению рекомендуемых периодов проведения технического обслуживания и ремонтов, увеличению затрат за счет недоиспользования ресурса и так далее. Это при всей мощности и рациональности используемого математического аппарата препятствует широкому распространению методов расчета показателей надежности.

2.2. Анализ Парето

Анализ Парето направлен на выявление и устранение наиболее весомых рисков, связанных с отказами оборудования, и позволяет определить приоритетные направления для формирования и реализации корректирующих и предупреждающих мероприятий. Метод, основанный на применении анализа Парето (принцип 20/80), обеспечивает классификацию проблем на немногочисленные (условно до 20% от общего количества), но важные (условно более 80% потерь), и многочисленные (условно более 80% от общего количества), но несущественные (условно до 20% потерь).

Анализ рекомендуется выполнять на основе затрат, обусловленных отказами оборудования, в различных срезах (по причинам, по месту проявления и так далее), что позволяет конкретизировать качественные методы анализа, выявить наиболее весомые проблемы с тем, чтобы решать их в первую очередь. Первоочередное устранение именно этих проблем позволяет повысить эффективность управления производственными активами, демонстрируя наибольший экономический эффект.

Ограничения данного метода и отчасти других, нацеленных на выявление критических причин отказов оборудования, иллюстрирует один из постулатов теории ограничений Голдратта: «Вследствие взаимозависимости и изменчивости, оптимизация отдельных элементов не обеспечит оптимальное функционирование систем» [2, с. 41]. Другими словами, выявление и устранение отдельно взятой причины отказов оборудования без целостного рассмотрения производственного комплекса, воздействия на него как на взаимосвязанную и взаимозависимую систему, в ряде случаев может привести не к улучшению, а к ухудшению общей ситуации.

Например, концентрация внимания ремонтной службы на необходимости выполнения плановых замен запасных частей в соответствии с установленным регламентом может привести к недоиспользованию ресурса, ускоренному износу посадочных мест, повышенной нагрузке на службы материально-технического обеспечения и другим отрицательным последствиям. Поэтому любое принимаемое решение должно рассматриваться в комплексе, с пониманием специфики производства, связей и возможных последствий, в том числе негативных.

С этой точки зрения особенно важно обеспечить различение тех причин отказов оборудования, которые обусловлены влиянием системных факторов, то есть несовершенствами самой системы управления производственными активами предприятия, и тех, которые связаны с воздействием единичных факторов, что позволяет реализовать управление на основе статистических показателей.

Перечень ссылок

- ГОСТ 27.301-95. Надежность в технике. Расчет надежности. Основные положения. – Минск: Издательство стандартов, 1996. – 16 с.

- Уильям Детмер. Теория ограничений Голдратта: Системный подход к непрерывному совершенствованию. – М.: Альпина Бизнес Букс, 2008. – 444 с.

Материал предоставили СИДОРОВ Александр Владимирович, СИДОРОВ Владимир Анатольевич.

Больше информации по указанной теме можно найти в книге «Управление отказами оборудования», подготовленной под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM). Первая часть издания доступна здесь, а вторая – здесь.

Пока нет комментариев