материал предоставили к.т.н. СМИРНОВ Геннадий Алексеевич и СМИРНОВ Михаил Геннадьевич

в соавторстве с ЕМЕЛИНЫМ Д.М.

ООО «КБ Передовых технологий» (г. Заречный, Пензенская область, Российская Федерация)

При производстве деталей машин практически не контролируется марка металла. Основная причина — отсутствие доступных приборов. В известных литературных источниках представлены значения термо-эдс (эффект Томаса-Зеебека, 1821 г.) химически чистых металлов. Хорошо изучена термо-эдс сплавов на основе платины с родием, вольфрама с рением и прочих, что позволило разработать ряд термопар, без которых сейчас не может обойтись ни наука, ни производство.

Цель работы — изучение термо-эдс промышленных сталей и сплавов и разработка анализатора для контроля марок металлов.

Для исследований были отобраны более 40 наиболее применяемых в производстве сталей и сплавов, включая алюминиевые, титановые и медные сплавы. Исследовали от 5 до 20 плавок каждой марки. Предварительно каждая плавка подвергалась количественному анализу с применением спектральных и химических методов. Измерение термо-эдс проводили на макетном образце прибора, где основное внимание было уделено точности поддержания температуры горячего наконечника. С этой целью в алгоритм работы прибора для анализа измерений термо-эдс заложены метод нечёткой логики и метод наименьших квадратов.

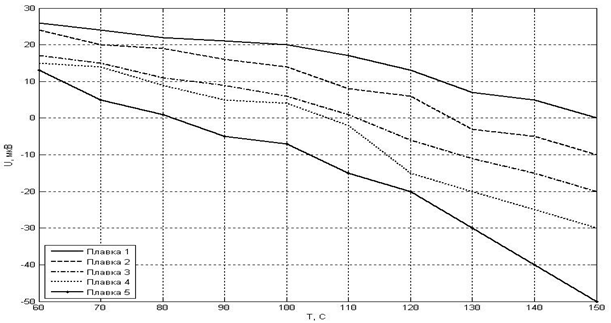

В данном материале приведены зависимости термо-эдс от температуры только некоторых марок металлов. Образцы металлов исследовали в состоянии поставки и не подвергали термическому воздействию. Следует отметить, что представленные значения термо-эдс являются относительными величинами, которые во многом зависят от конструктивных особенностей измерительного прибора. Графики имеют минимальные и максимальные значения термо-эдс для каждой марки сталей и сплавов, что объясняется разбросом содержания легирующих элементов. Значения термо-эдс имеют как отрицательные, так и положительные величины (рисунок 1).

Сталь 30ХГС характерна тем, что на одном и том же образце наблюдается существенный разброс значений термо-эдс, но они не выходят за рамки минимальных и максимальных, которые представлены на графике. Предположение о наличии структурной неоднородности подтвердили металлографические исследования, которые выявили на образцах ликвационные квадраты и точечную неоднородность 1–2 баллов. Измерения проводили вдоль и поперек проката. На некоторых марках металлов значения термо-эдс вдоль проката несколько выше, но в пределах приведенных графиков.

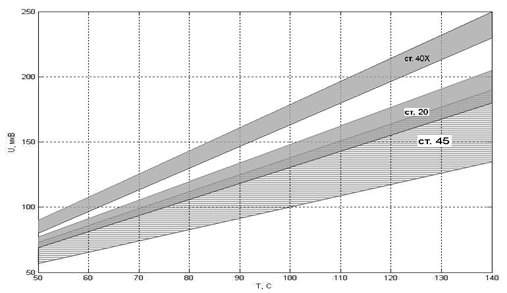

Также хорошо различаются величины термо-эдс стали 45 и 40Х, которые, как показала практика, также регулярно путают в процессе изготовления деталей (рисунок 2). На этом же графике приведены данные и для стали 20. Из исследованных 18 плавок (содержание углерода 0,19-0,22%) 30% имеют такие же значения термо-эдс, как и у стали 45. Анализ химсостава показал более высокое содержание марганца: 0,57-0,62%. Закалка на воду образцов привела к увеличению твёрдости до 240 НВ, что подтверждает положительное влияние марганца на процесс образования мартенсита (подтверждено микроструктурным анализом). Образцы плавок с содержанием марганца 0,37-0,42% после закалки имели твёрдость 160 НВ. Характерно то, что листовые металлы сталь 20 и сталь 45 имеют хорошо различимые значения термо-эдс, что, видимо, связано с особенностями нагартовки листовых материалов в процессе прокатки. Термо-эдс листовых металлов (до 3 мм) и круглого проката некоторых марок отличаются существенно. В настоящее время выясняются причины этого явления.

Пока нет комментариев