материал предоставили к.т.н. СМИРНОВ Геннадий Алексеевич и СМИРНОВ Михаил Геннадьевич

в соавторстве с ЕМЕЛИНЫМ Д.М.

ООО «КБ Передовых технологий» (г. Заречный, Пензенская область, Российская Федерация)

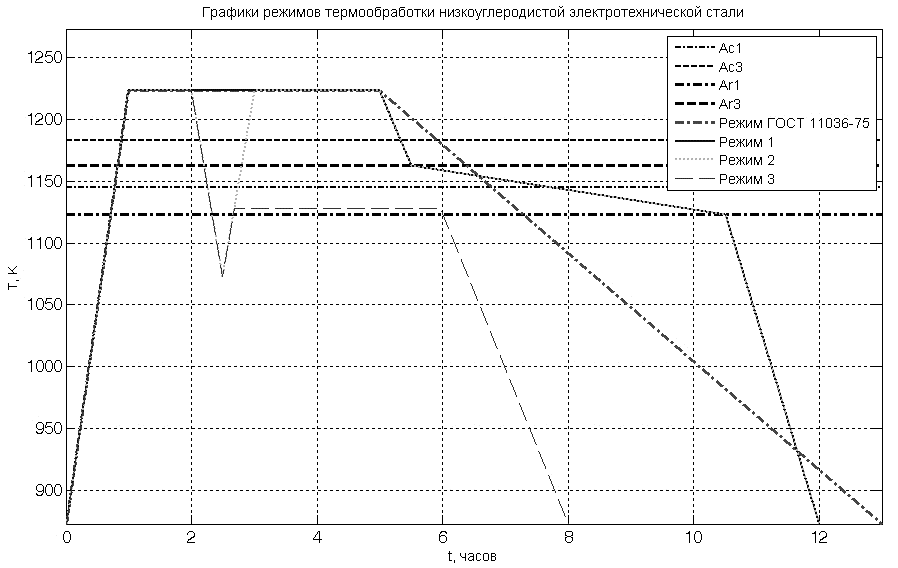

Электротехническая низкоуглеродистая сталь марки 10895, поставляемая в горячекатаном не отожженном состоянии, имеет величину зёрен феррита 20-40 мкм и коэрцитивную силу 160-190 А/м. Магнитопроводы, получаемые литьём по выплавляемым моделям, имеют структуру с неравноосными зёрнами 20-120 мкм и коэрцитивную силу 270-350 А/м. Основная цель термообработки — снижение коэрцитивной силы до 95 А/м. Термообработку (отжиг) осуществляют в вакуумных печах, стоимость часа работы которых велика. Применяемые в промышленности режимы сводятся к многократным длительным выдержкам при 1173-1323 °К с последующим медленным охлаждением со скоростью 30-50 °К/ч до температуры 873 °К [1, 2]. Увеличение температуры отжига до 1473 °К и времени выдержки до 8-10 ч, уменьшение скорости охлаждения до 5-10 °К/ч существенно улучшает магнитные свойства, но значительно увеличивает затраты [3, 4]. Оригинальным можно считать способ термообработки с предварительной закалкой деталей, в котором используется эффект фазового наклёпа [5]. В описанных способах в первом случае сделана попытка уменьшить влияние фазового наклёпа, а во втором — использовать внутреннюю энергию явления для улучшения магнитных свойств.

Для изучения влияния фазового наклёпа на магнитные свойства было проанализировано 37 плавок; к дальнейшей работе отобраны 3 плавки с минимальным, средним и завышенным содержанием углерода (таблица 1).

Таблица 1 — Значения критических точек и содержание углерода

| Номер плавки | Ac1 | Ac3 | Ar3 | Ar1 | Содержание углерода,% |

|---|---|---|---|---|---|

| 1 | 1183 | 1203 | 1163 | 1143 | 0,010 |

| 2 | 1163 | 1183 | 1143 | 1123 | 0,025 |

| 3 | 1145 | 1163 | 1128 | 1113 | 0,037 |

Характерно, что значения критических точек не согласуется с диаграммой железо-углерод. Это связано с наличием примесей в стали, погрешностью определения критических точек, вызванной необходимостью применения сравнительно высоких скоростей нагрева и охлаждения при их фиксации на дилатометре ДКМ. Анализ таблицы 1 показал, что при нагреве садки следует учитывать интервал фазовой перекристаллизации 1145-1203 °К, а при охлаждении — 1143-1113 °К. Практически установили, что садка деталей в вакуумных печах охлаждается в интервале температур фазовой перекристаллизации со скоростью 800-1500 °К/ч.

Минимальные значения коэрцитивной силы получены при отжиге по режиму 3 (таблица 2), где после фазового наклёпа следует выдержка при температуре выше конца фазовой перекристаллизации на 40 °К с последующим охлаждением в интервале фазовой перекристаллизации со скоростью 10 °К/ч [6]. Однако наиболее приемлемым для промышленного использования является режим 4, обеспечивающий удовлетворительные результаты при одновременном значительном сокращении продолжительности процесса. Окончательная выдержка при температуре 1123 °К, то есть ниже начала фазового превращения (точка Аr1) позволяет избежать медленного охлаждения. Поэтому скорость охлаждения от 1123 до 933 °К увеличили до 100-170 °К/ч. [7]. Следует отметить, что с увеличением содержания углерода в стали эффект фазового наклёпа увеличивается. Так, при минимальном содержании углерода (плавка 1) применение режима отжига с фазовым наклёпом незначительно улучшило магнитные свойства (снижение на 1,5-5,5 А/м). Снижение коэрцитивной силы у плавки 2 составило 16-20 А/м; у плавки 3 на 22,5-27,5 А/м.

Таблица 2 — Влияние режимов отжига на коэрцитивную силу, А/м

| Номер плавки | Режим 1 | Режим 2 | Режим 3 | Режим 4 |

|---|---|---|---|---|

| 1 | 65,5 | 64 | 60 | 64 |

| 2 | 84 | 77 | 64 | 68 |

| 3 | 117,5 | 112 | 90 | 95 |

В результате проведенных исследований показано положительное влияние фазового наклёпа на магнитные свойства низкоуглеродистой электротехнической стали марки 10895 (рисунок 1). Разработанные режимы термообработки введены в технологическую документацию.

Перечень ссылок

- Экономичные режимы отжига нелегированной электротехнической стали. Информационный листок. — Хабаровск: ЦНТИ, 1983. — № 85.

- ГОСТ 11036-75. Сталь сортовая электротехническая нелегированная.

- А.с. 289131. СССР. Способ термической обработки низкоуглеродистой стали / Сокол Я.И., Капустина Е.П. // Б.И. — 1963. — № 8. — С. 57.

- Ступенчатый отжиг низкоуглеродистой стали // Информационный листок. — М.: ВИМИ, 1977. — №1918.

- Гутнов Р.В. Производство низкоуглеродистого железа. — М.: Металлургия, 1973. — 290 с.

- Смирнов Г.А. Сокращение длительности режима отжига низкоуглеродистой электротехнической стали // Организация производства и прогрессивная технология в приборостроении. — М.: ЦНИИатоминформ, 1979. — № 6. — 29 с.

- А.с. 825656. СССР. Способ термообработки низкоуглеродистой электротехнической стали / Смирнов Г.А. // Б.И. — 1984. — № 8.

Пока нет комментариев