В статье приведены данные об отказах элементов привода холодильника машины непрерывного литья заготовок. Рассмотрены причины неисправностей и ремонтные воздействия применительно к гидравлическому приводу данного механизма.

Современный этап развития металлургического производства характеризуется появлением новых технологических агрегатов и технологических линий, новой реализацией технологических процессов. Это приводит к появлению новых конструкций машин и механизмов, увеличивается число машин участвующих в технологическом процессе. Одновременно изменяются требования к техническому обслуживанию и ремонту – необходимо обеспечить безотказную работу механического оборудования на протяжении всего технологического цикла. Внеплановые остановки должны быть исключены из практики эксплуатации металлургических машин. Следовательно, проблема повышения безотказности механического оборудования металлургических предприятий на этапе эксплуатации становится наиболее актуальной и требует решения в рамках существующей структуры ремонтных служб для достижения эффективной работы металлургических агрегатов. Одним из источником информации о состоянии механического оборудования является анализ отказов.

По отношению к вспомогательному оборудованию машин непрерывного литья заготовок (МНЛЗ), в частности, к оборудованию холодильника данные о параметрах надежности практически отсутствуют. В тоже время, как показывает практика, остановка данного механизма приводит к длительному простою МНЛЗ, прерыванию серийности разливки и значительным потерям производства. Все это предопределило цель данной статьи как рассмотрение параметров надежности холодильника МНЛЗ на основании рассмотрения параметров работы и анализа отказов.

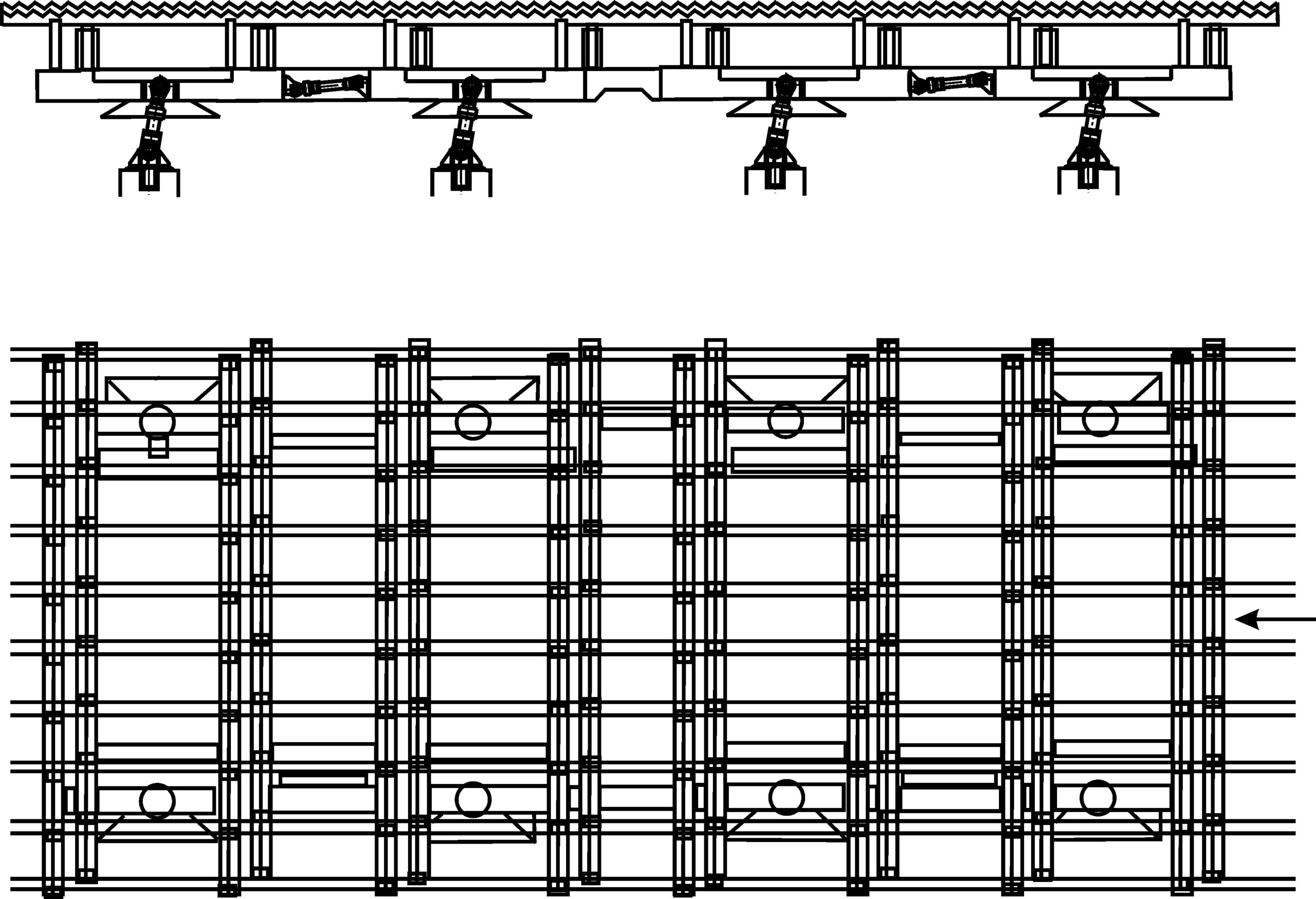

Для охлаждения заготовок, полученных на МНЛЗ, используется холодильник с шагающими балками (рисунок 1). Конструкция холодильника включает:

- неподвижные опорные балки;

- подвижные балки, соединенные посередине форкопфом;

- восемь гидроцилиндров вертикального подъема подвижных балок;

- четыре гидроцилиндра горизонтального перемещения подвижных балок.

Крепление гидроцилиндров осуществляется при помощи кронштейнов, имеющих резьбовые соединения с опорными и перемещаемыми балками.

В исходной позиции заготовка располагается на неподвижных балках. Для перемещения заготовки подвижные балки совершают последовательно вертикальное и горизонтальное перемещения. После опускания подвижных балок заготовка перемещается на последующую позицию на неподвижных балках. Подвижные балки движутся вверх при помощи вертикальных гидроцилиндров и поднимают заготовки выше уровня неподвижных балок. Перемещаются подвижные балки при помощи горизонтальных гидроцилиндров. Рабочий ход холодильника предполагает подъем и перемещение заготовок. Холостой ход происходит после опускания и возврата подвижных балок на исходную позицию для обеспечения дальнейшего продвижения заготовок [1].

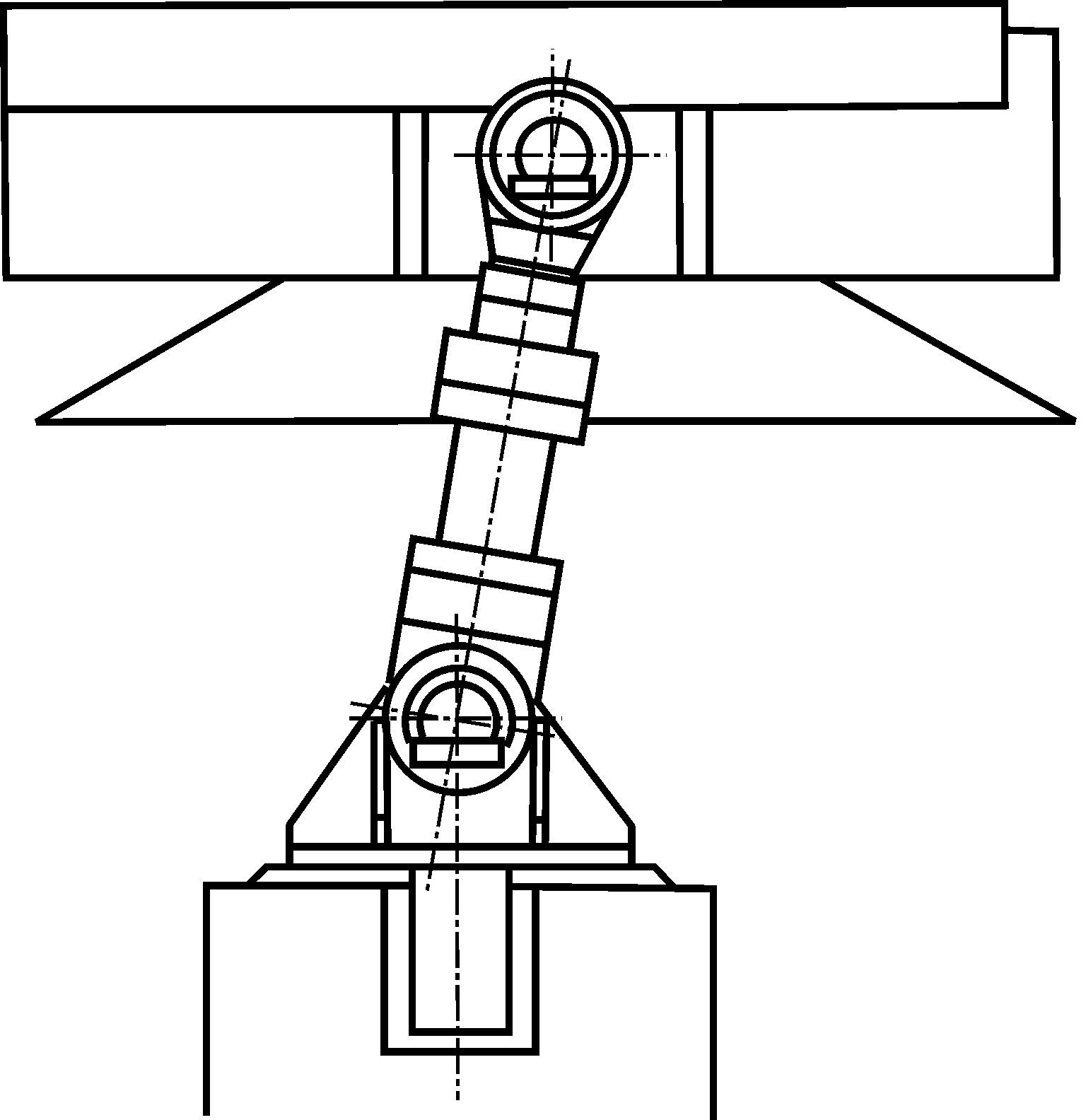

В качестве привода подвижных балок используют гидроцилиндра вертикального подъема (рисунок 2) и горизонтального перемещения (рисунок 3).

В процессе эксплуатации холодильника МНЛЗ отмечены разрушения болтов крепления задней крышки (М24) и кронштейнов (М30) гидроцилиндров горизонтального перемещения подвижных балок. Последний отказ связан с износом резьбовой части штока и серьги гидроцилиндра горизонтального перемещения. Для анализа использованы записи агрегатного журнала участка механического оборудования МНЛЗ с декабря 1999 г. по февраль 2006 г. (таблица 1).

Таблица 1 – Фрагмент агрегатного журнала об отказах гидроцилиндров горизонтального перемещения

| Дата | Отказы | Выполненные работы |

|---|---|---|

| 19.06.2000 | Перед опусканием балок происходит возвратно-поступательное движение холодильника с последующим опусканием | |

| 19.06.2000 | Сорвано по одному болту на фланцах (М24×150) и на кронштейне (М30) | |

| 12.08.2000 | Обтяжка креплений | |

| 25.10.2000 | Обтяжка креплений | |

| 14.11.2000 | Сорван один болт крепления | |

| 12.12.2000 | Ослаблены крепления кронштейнов | |

| 01.02.2001 | Проверка креплений | |

| 24.02.2001 | Ослаблены крепления крышек шарниров | |

| 04.04.2001 | Ослаблены крепления кронштейнов | |

| 01.09.2001 | Обтяжка креплений |

Предварительный анализ агрегатного журнала позволяет сделать следующие выводы:

- основные виды отказов по элементам гидропривода холодильника МНЛЗ – многочисленные утечки в результате выхода из строя уплотнений, штуцеров и фланцевых соединений маслопроводов, а также загрязнения фильтров;

- ослабление и разрушение резьбовых соединений креплений гидроцилиндров и кронштейнов.

Визуальный осмотр не позволяет эффективно выявить повреждения резьбовых соединений; затяжка резьбовых соединений при помощи гидроинструмента не исключает случаев разрушения болтов крепления кронштейнов.

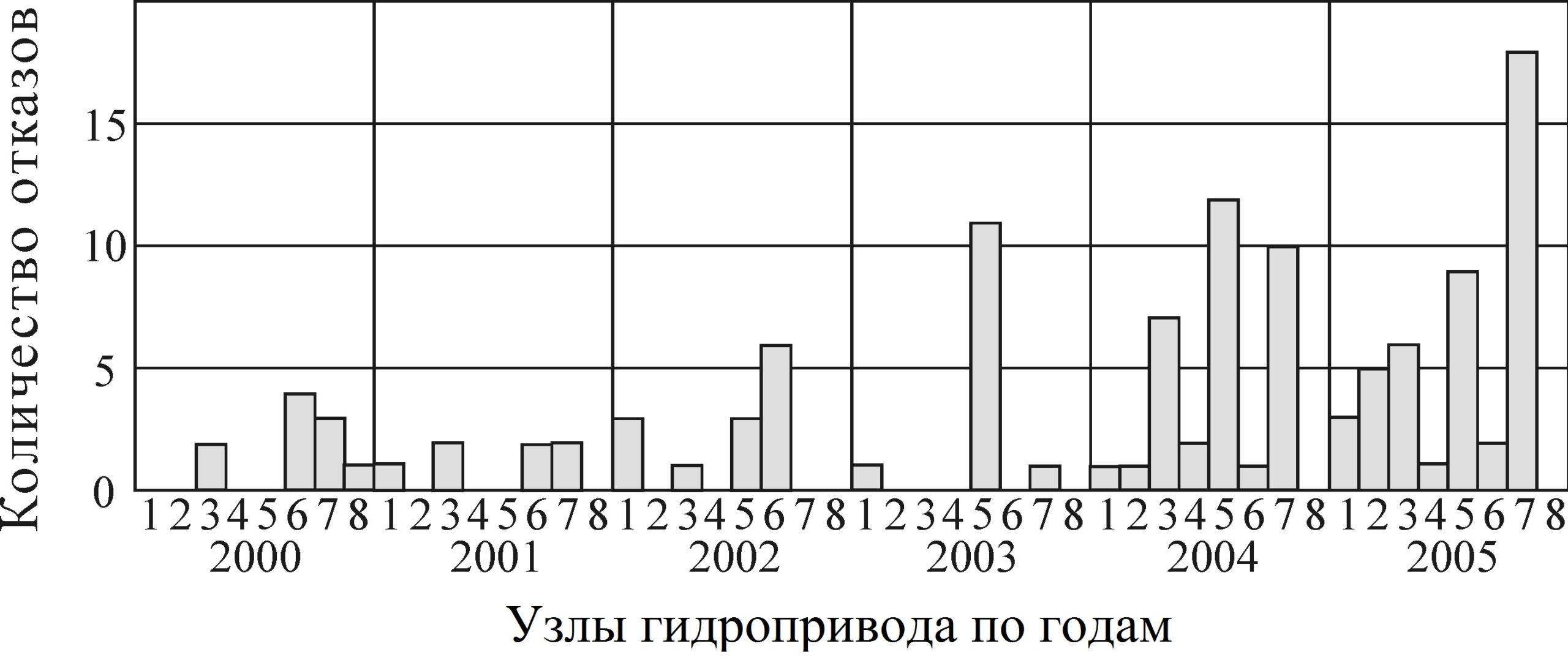

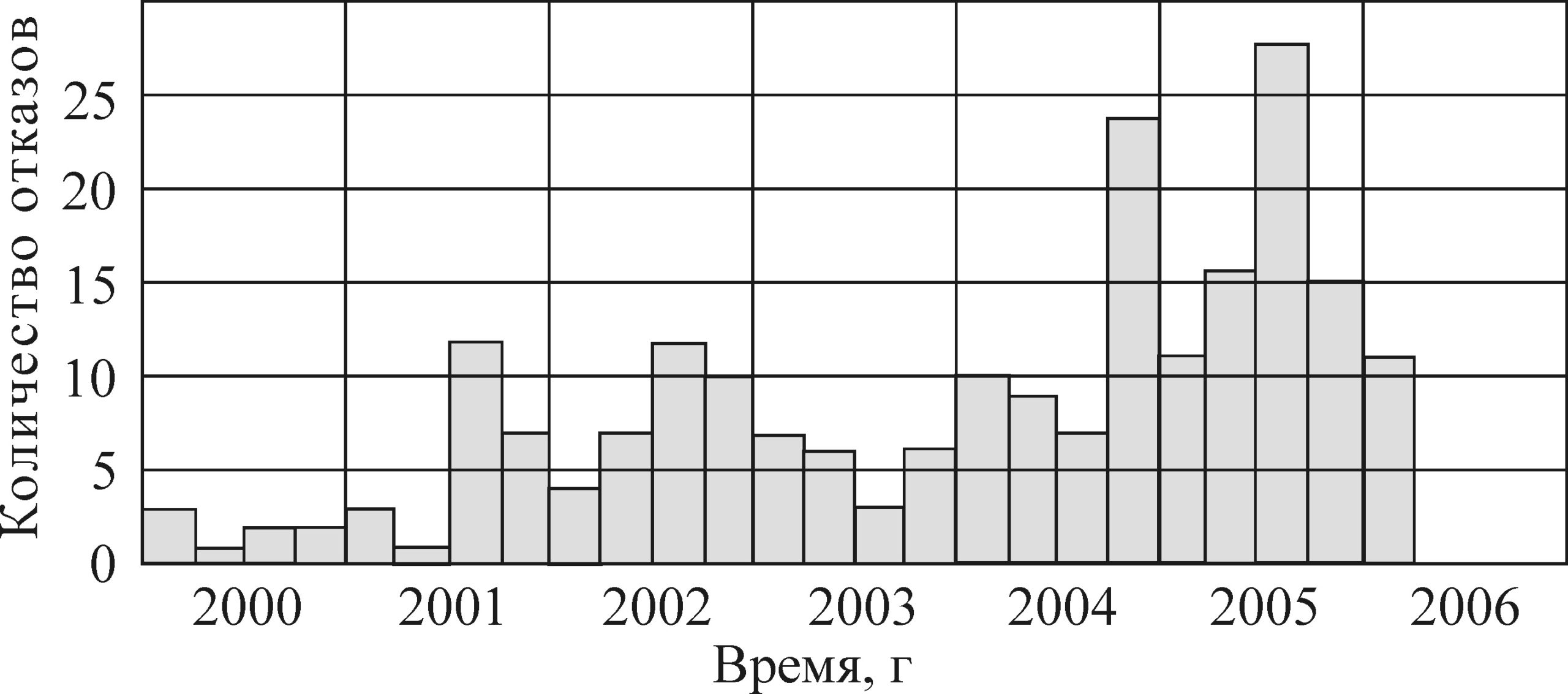

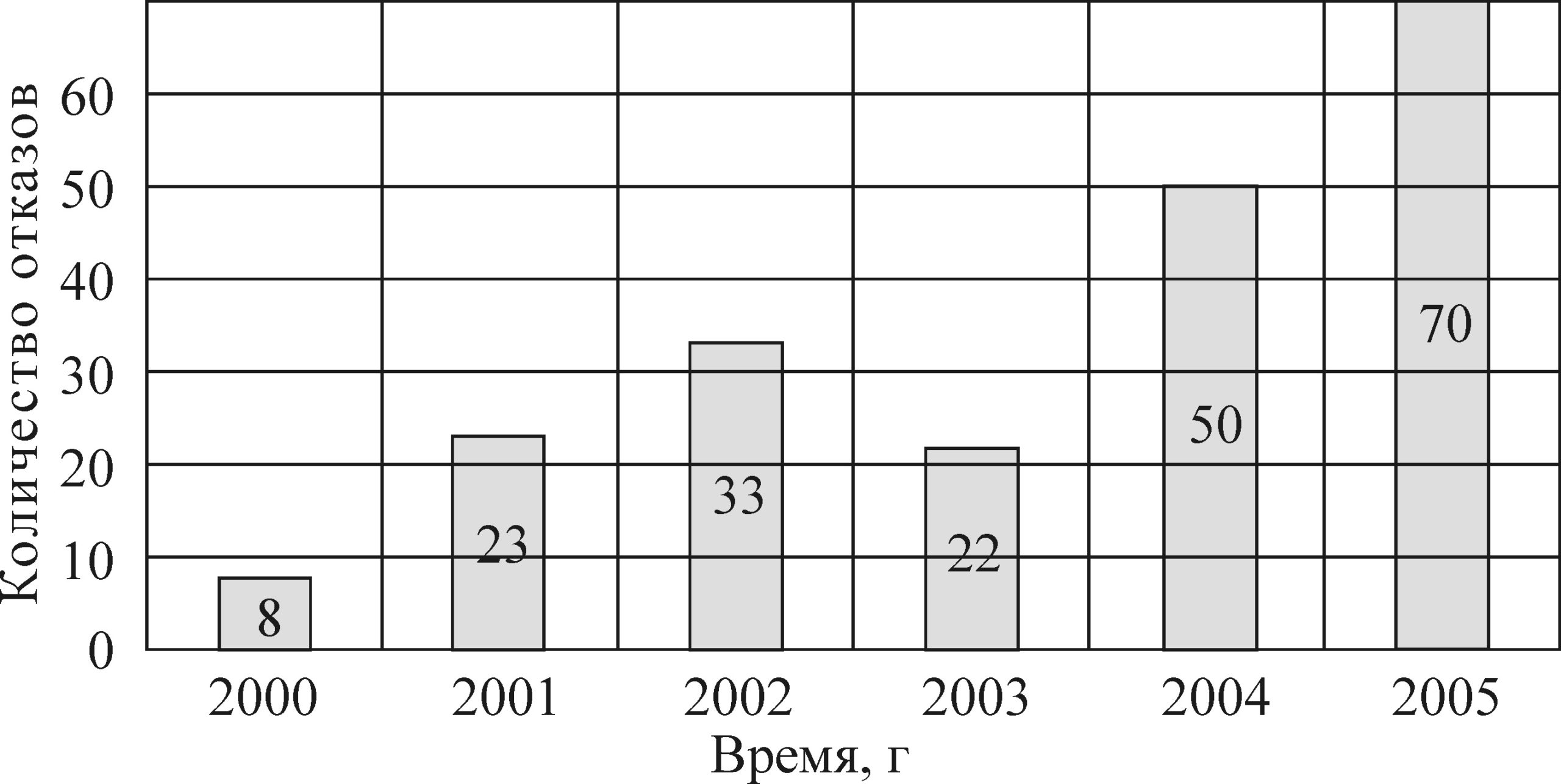

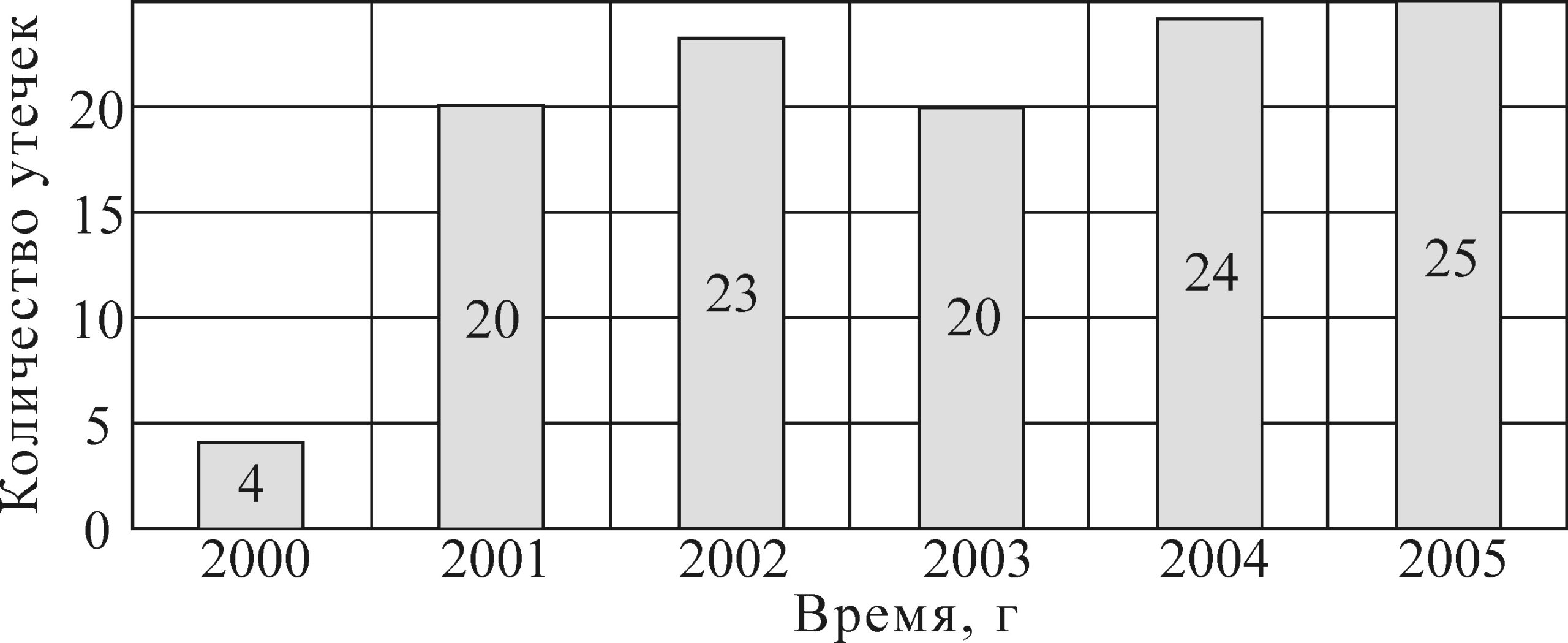

На рисунке 4 показана распределение отказов по времени, а на рисунке 5 – тенденция в развитии среднегодового числа отказов.

Общее число отказов и нарушений режимов работы за рассматриваемый период составляет 216 событий. В среднем порядка – 36 за год. Следует отметить, что внезапные отказы, характерные для данного оборудования, могут приводить к внеплановым простоям оборудования (январь 2003 года – простой 6,5 часа).

Наибольшее число отказов произошло за последние два года рассматриваемого периода – за 2004 и 2005 годы. Увеличенное число отказов отмечено в 2002 году, одинаковое число – в 2001 и 2003 годах. Наименьшее число отказов произошло в 2000 году. Изменение числа отказов имеет нарастающий волнообразный характер. Явно выраженный рост количества отказов указывает на ускоренный процесс старения узлов и механизмов оборудования. Однако порядок отказов одинаков. Действительная картина отказов холодильника должна быть более внушительной. Очевидно, что не все отказы либо события, предшествующие отказу, зарегистрированы в агрегатном журнале. Употребляемые термины и словосочетания не всегда позволяют представить однозначную картину произошедшего события.

Время между отказами вначале составляло 5 месяцев. Далее временной интервал между отказами сократился до 3-х месяцев. Уменьшение временного интервала указывает на интенсификацию процессов разрушения элементов оборудования и возможное изменение характера последующих отказов. Отказы группируются по сезонам – осень, весна. Наибольшая вероятность отказа – окончание летней кампании (осень), начало года или весна. Это зависит от загруженности оборудования.

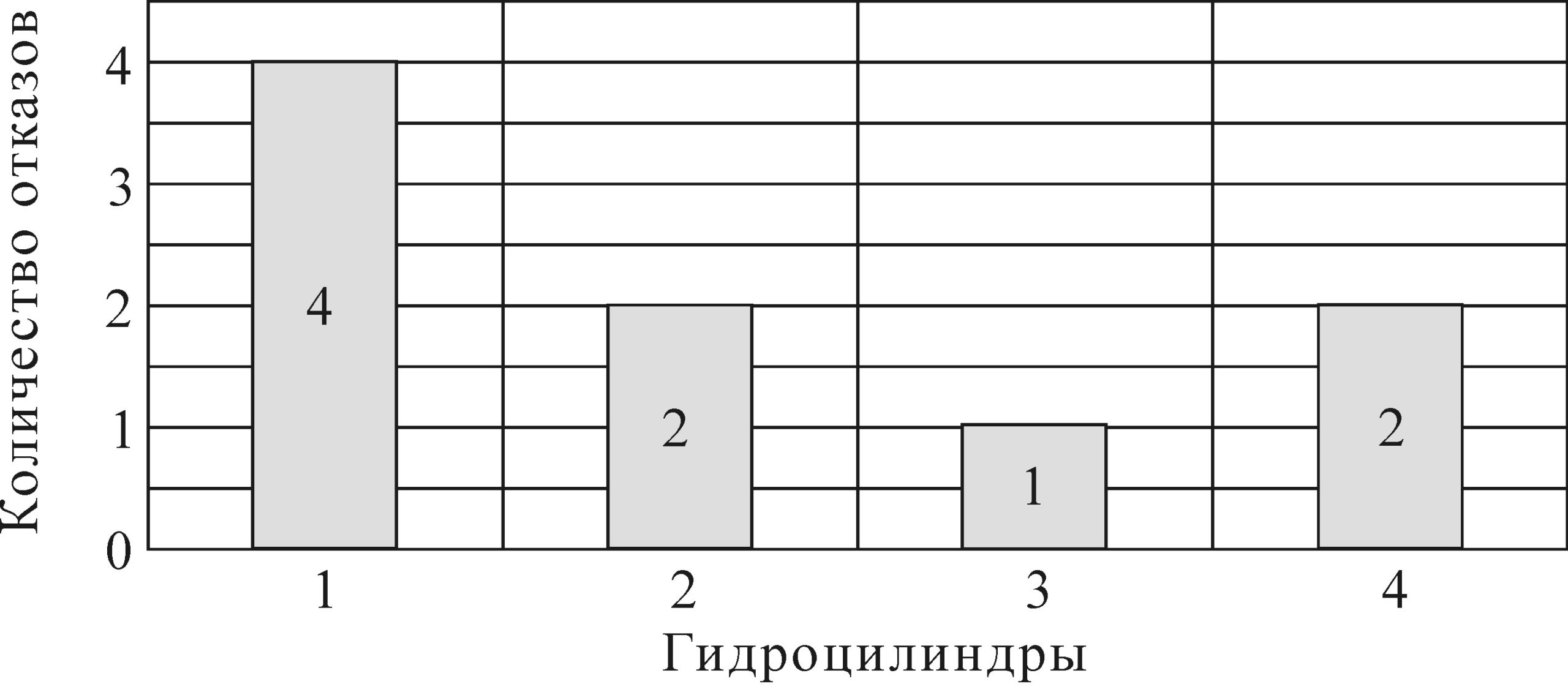

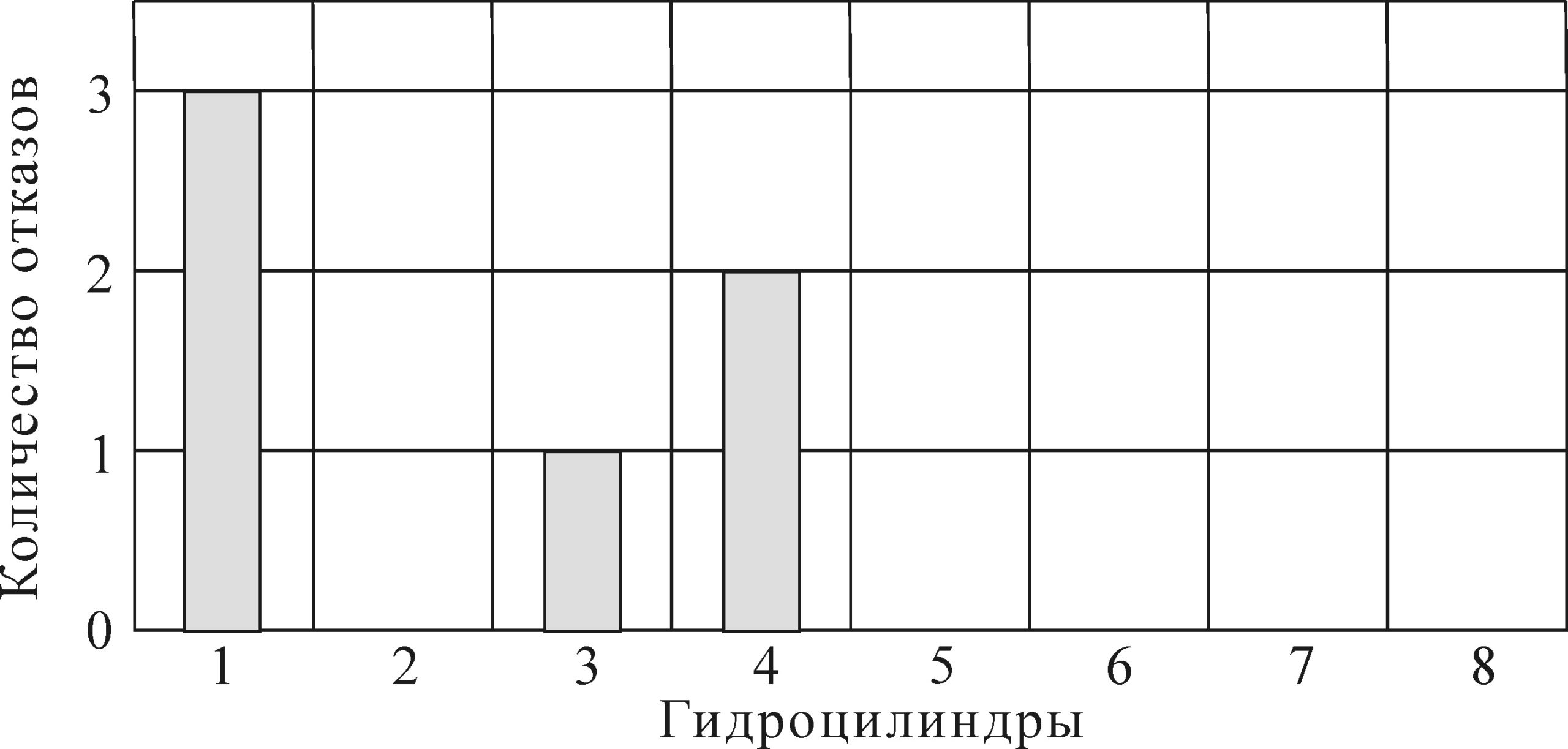

Гистограмма, приведенная на рисунке 6, характеризует распределение числа отказов от расположения гидроцилиндров. Анализ гистограммы показывает, что наибольшее число отказов произошло на гидроцилиндре №1, одинаковое число отказов – на гидроцилиндрах №2 и №4, наименьшее число отказов – на гидроцилиндре №3. Возможно, это связано с температурным режимом работы оборудования.

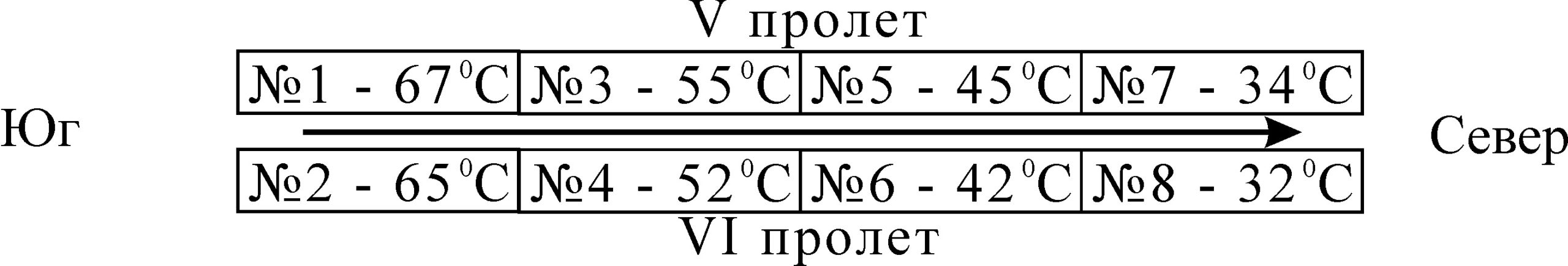

Расположение гидроцилиндров горизонтального перемещения и значения температуры по местам установки приведены на рисунке 7.

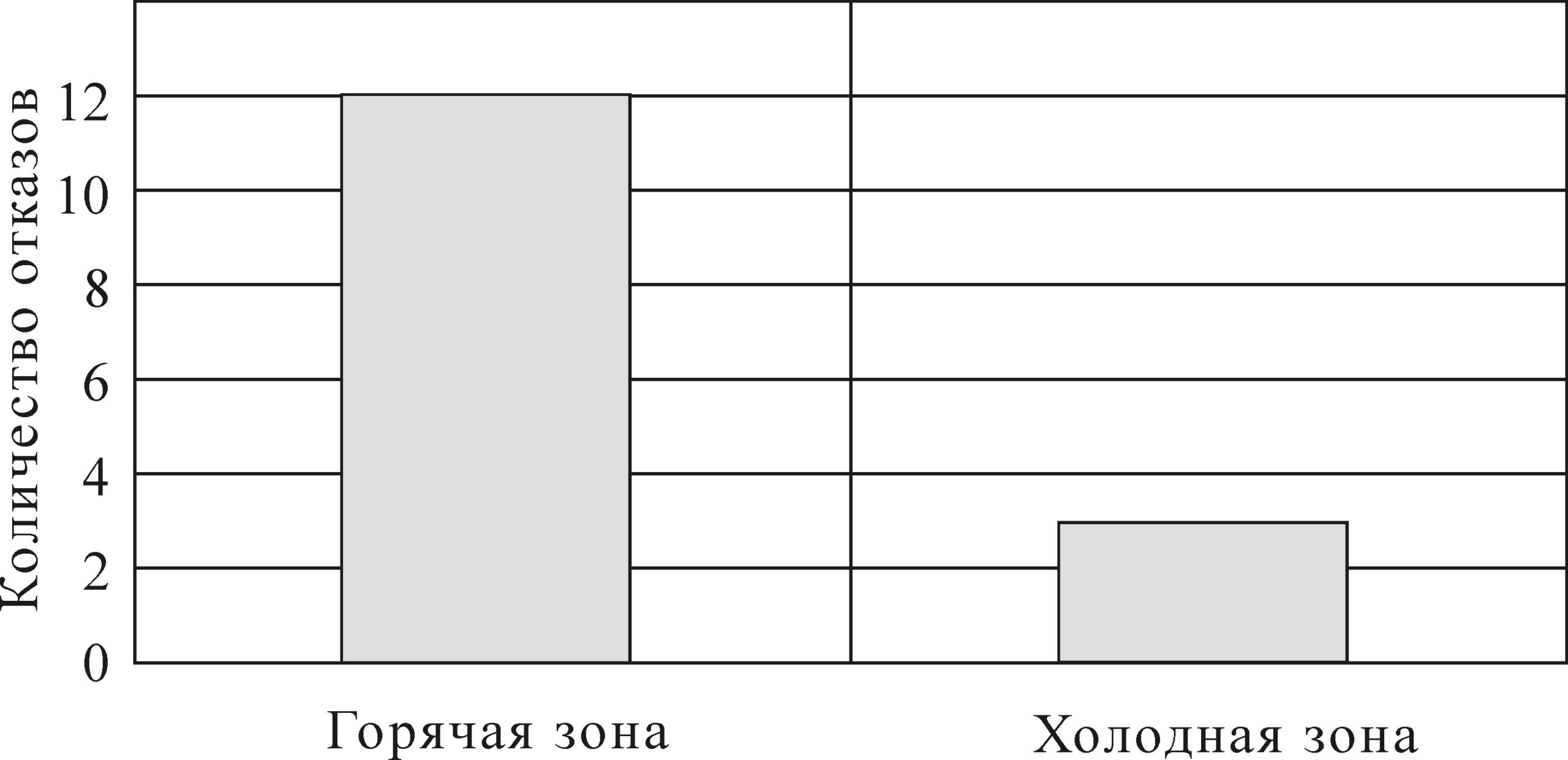

Гистограмма указывает, что число отказов гидроцилиндров №2 и №4 одинаково. Это свидетельствует о наличии других факторов, влияющих на безотказную работу гидропривода. Наибольшее число отказов произошло в горячей зоне (рисунок 8). Горячие слитки, поступающие для охлаждения, создают температурные нагрузки, способствующие интенсификации процессов разрушения. Далее слитки, охлаждаясь, попадают в зону низкой температуры – число отказов сокращается.

Аналогичные выводы можно сделать для гидроцилиндров вертикального перемещения по гистограмме, изображенной на рисунке 9.

Распределение температур корпусов гидроцилиндров вертикального перемещения, показано на рисунке 10.

Основным и наиболее частым видом нарушения режима работы гидропривода холодильника, является наличие утечек разнообразного происхождения. Количество таких отказов за последние пять лет значительно возросло (рисунок 11). Начиная с 2001 года, среднее число отказов из-за утечек сохраняется на уровне 23 в год. К ним относятся утечки, связанные с трещинами маслопровода (брак при изготовлении), некачественной обваркой трещин, неудовлетворительной затяжкой фланцевых соединений, обрывами рукавов и так далее. Причиной отказов является несинхронность срабатывания гидроцилиндров холодильника, что приводит к перепадам давления в гидросистеме из-за неравномерного распределения нагрузок на элементы холодильника.

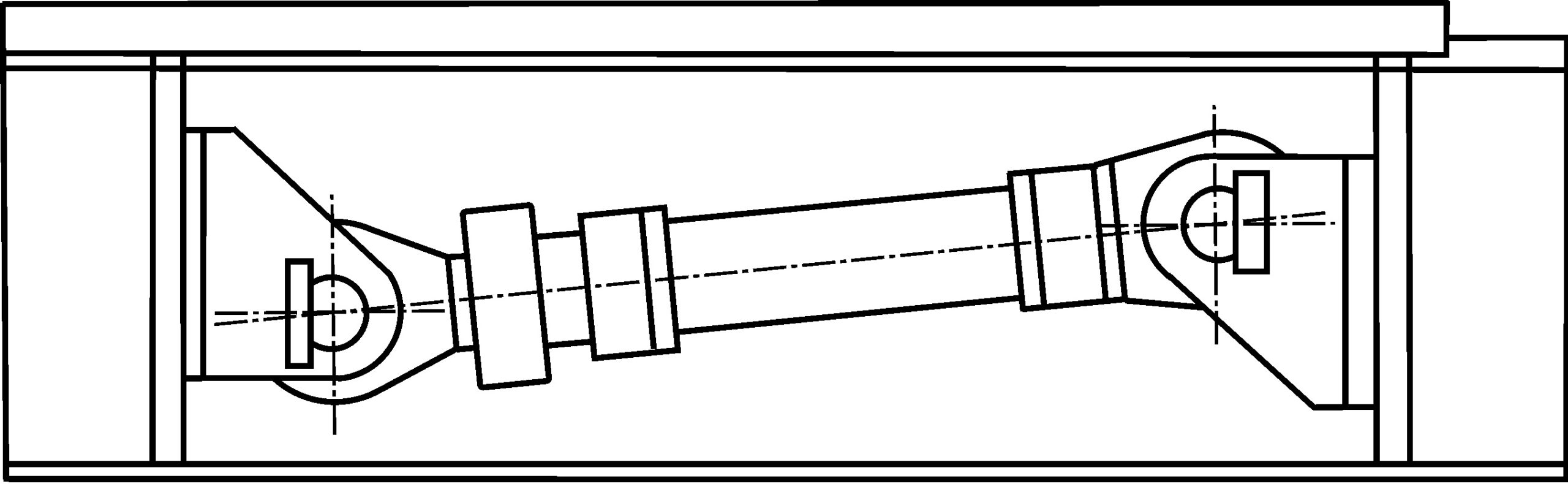

Результаты анализа распределения общего количества отказов по элементам гидропривода приведены на рисунке 12.

Рисунок 12 – Временная гистограмма распределения общего количества отказов по узлам гидропривода перемещения холодильника:

1 – гидроцилиндры горизонтального перемещения; 2 – резьбовые соединения; 3 – фильтры; 4 – гидроцилиндры вертикального перемещения; 5 – гидростанция; 6 – клапаны; 7 – маслопроводы; 8 – гидроаккумуляторы

- Гидростанция – 29,2 %. В течение 2003-2005 годов в среднем число отказов составляет 10 в год. В период с 2000 по 2003 года их практически не наблюдалось.

- Фильтры – 28,3 %. Отказы фиксировались каждый год, за исключением 2002 года. Число отказов возросло в 2004 (10) и 2005 (18) годах, в период с 2000 по 2004 год их количество не превышало трех в год.

- Маслопроводы – 15 %. Число отказов возросло за последние два года. Отсутствие отказов в 2003 году может быть связано с отсутствием записей по ним в агрегатном журнале.

- Гидроаккумуляторы – 12,5 %. Отказы имели место каждый год, за исключением 2003 года.

- Гидроцилиндры горизонтального перемещения – 7,5 %. Число отказов не превышает трех в год.

- Гидроцилиндры вертикального перемещения – 5 %. Отказы наблюдаются в течение последних двух лет (2004 год – 1, 2005 год – 5).

- Резьбовые соединения – 2,5 %. Отказы наблюдались на протяжении всего периода эксплуатации, наибольшее число в 2004 и 2005 годах.

Анализируя гистограмму, изображенную на рисунке 13, можно выделить наиболее частые виды ремонтных воздействий на гидропривод холодильника МНЛЗ.

Рисунок 13 – Распределения общего количества отказов по узлам, деталям и видам ремонтных воздействий на гидропривод холодильника МНЛЗ:

1 – замена элементов фильтров; 2 – обварка трещин; 3 – замена уплотнений; 4 – выключение аккумулятора; 5 – замена маслопровода; 6 – замена мембран гидроаккумуляторов; 7 –обтяжка креплений трубопроводов; 8 – перезаделка рукава высокого давления; 9 – замена клапана; 10 – замена штуцеров; 11 – обварка фланцев; 12 – замена насоса; 13 – замена перемычек; 14 – замена болтов

- Замена участков маслопровода имела место каждый год. В 2002 году объем этого вида работ возрос до 11 раз в год и продолжает расти (2005 г.од – 21) – 31,5 % всех ремонтных работ.

- Замена фильтров проводится ежегодно. Наиболее часто фильтры меняли в 2004 году – 10 раз и в 2005 году – 27 раз – 22 % всех ремонтных работ.

- Замена уплотнений проводится ежегодно в разном объеме: резкий рост в 2001 году (10 раз), затем спад и снова рост до четырех раз в 2005 году – 13 % всех ремонтных работ.

- Обварка трещин проводится ежегодно не более трех раз в год – 6 % всех ремонтных работ.

- Замена насоса – 6%. В течение 2000-2002 годов замен не проводилось. В 2003 году – 1 замена, в 2005 году – 8 замен.

- Замена мембран гидроаккумуляторов проводилась ежегодно за исключением 2003 года и составляла не более трех раз в году – 4% всех ремонтных работ.

- Замена перемычек до 2003 года не делалась, но последние три года имеет место не более четырех раз в году – 4% всех ремонтных работ.

- Замена болтов имеет место последние два года (1,5%). Этот вид работ довольно редок, однако о нем необходимо упомянуть, так как поломка болтовых соединений – это очень серьезный вид отказов, приводящий к появлению других отказов и многочасовым простоям оборудования.

Причиной утечек может быть использование некачественных уплотнений, наличие перепадов давления рабочей жидкости в системе гидропривода, которые могут быть вызваны загрязнением фильтров на различных участках, несвоевременной заменой. Основным фактором, определяющим параметры надежности гидропривода, является качество применяемой рабочей жидкости, которая в процессе эксплуатации оборудования теряет свои качества – загрязняется, что обуславливается средой, в которой работает оборудование, квалификацией технического персонала, неизбежным износом элементов оборудования. Причиной появления утечек может быть возникновение в системе привода гидравлических ударов или несинхронность срабатывания гидроцилиндров холодильника.

Выводы

Для обеспечения надежной работы механизмов металлургического оборудования, необходим анализ отказов и ремонтных воздействий. В настоящее время отсутствует единый алгоритм анализа отказов. Представленные результаты позволяют сформировать стратегию технического обслуживания и реконструкции механизмов холодильника МНЛЗ, направленную на повышение параметров надежности узлов.

Перечень ссылок

- Шагающий конвейер нагревательных печей (часть 1). Развитие конструкций и областей применения: учеб. пособие / С.В. Белодеденко, Ли Юн-Цзинь, В.К. Цапко; Под Ред. С.В. Белодеденко. – Днепропетровск: НМетАУ, 2001. – 69 с.

Где ещё можно ознакомиться с подходами к анализу отказов оборудования?

Здравствуйте, Иван!

Отдельные вопросы, связанные с анализом отказов оборудования, освещены в статьях, которые размещены на настоящем сайте в разделе «Материалы», доступном по ссылке https://eam.su/materialy.

Кроме того, весной текущего года планируется публикация книги «Управление отказами оборудования. Часть II: Анализ и профилактика» (https://eam.su/anons-knigi-upravlenie-otkazami-oborudovaniya-chast-ii-analiz-i-profilaktika-a-chto-xoteli-by-uznat-vy.html), в которой указанные вопросы будут рассмотрены более системно.

Александр, спасибо за оперативный ответ! Буду ждать книгу, материалы посмотрю.

И в чем коренная причина? Только перечислили факты.

Обратите, пожалуйста, внимание на последний абзац перед выводами статьи. Там изложены наиболее вероятные причины указанных фактов.

Т.е. причина не выяснена, разбор до конца не произведен. Не может быть несколько причин.

В статье проиллюстрирована процедура совокупного анализа отказов оборудования, на выходе — вероятные причины их возникновения, которые требуют уточнения и необходимы для локализации внимания при техническом обследовании оборудования.

Присоединиться к обсуждению…

Буду рад, если выскажите свое мнение!