Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Условия работы металлургических машин разнообразны:

- значительные нагрузки, чаще переменные;

- большие скорости скольжения;

- контакт с раскалённым и жидким металлом;

- транспортировка и переработка сыпучих, монолитных, газообразных материалов;

- влияние коррозионной среды и т. д.

Эти воздействия вызывают в машинах нарастающие изменения, происходит физическое старение деталей машин.

Эксплуатационные воздействия определяют причины физического старения машин. Причины старения связаны с несовершенством конструкции, технологией изготовления, ошибками при эксплуатации [1].

Установление причин физического старения машин является важной и трудной задачей ввиду многообразия причин, вызывающих старение. Знание этих причин является основой для нахождения путей управления процессами старения, эксплуатационными свойствами машин.

Старение — необратимые изменения свойств или состояния объекта в результате действия различных факторов.

Для объяснения физической сущности процессов старения рассматривается изменение структуры и свойств деталей машин на трёх уровнях:

- Субмикроскопический уровень: диффузия атомов в объёме и на поверхности детали, движение и взаимодействие точечных дефектов и дислокаций, разрыв межатомных связей. Эти вопросы рассматривают физика твёрдого тела, атомная физика и квантовая механика.

- Микроскопический уровень: структурные превращения в сплавах (на уровне зерна материала), приводящие к изменению первоначальных свойств материала, поверхностные явления в зоне трущихся поверхностей. Причины и следствия этих явлений изучают: физическая химия, термодинамика, механохимия, металловедение, триботехника.

- Макроскопический уровень: изменение начальных свойств детали — деформации, изменения размеров при износе. Данные вопросы — предмет исследований теории упругости, теории пластичности, теории ползучести, триботехники — науки о трении и износе.

При рассмотрении процессов физического старения необходимо определить границу болезни. Получаем разделение:

- естественное старение — старение, соответствующее выработанным нормам, при нормальных условиях эксплуатации;

- патологическое старение — возникает при неблагоприятных условиях и ускоряет процесс естественного старения.

В соответствии со стадиями существования машины можно выделить следующие причины старения (рисунок 1.3):

- Конструкционные причины. При разработке машин руководствуются номинальными нагрузками, реальный же спектр нагрузок значительно отличается. Иногда при определении нагрузок не учитывают динамические силы, которые часто являются причиной разрушения деталей.

Реальные детали имеют сложную форму, и аналитическое определение напряжений в них методами сопротивления материалов затруднительно. Принятые допущения, идеализируя форму деталей, снижают или завышают необходимую прочность элементов машин. Увеличение размеров деталей ведёт к возрастанию сил инерции, росту первоначальной и эксплуатационной стоимости, увеличению массы запасных частей.

Плохая ремонтопригодность, низкий уровень стандартизации и унификации не обеспечивают качественного проведения ремонтов и снижают эффективность работы машин. Одна из причин старения — отсутствие или низкое качество документации, регламентирующей режимы работы, признаки патологического старения, допустимую степень старения.

Отсутствие средств контроля параметров функционирования машин приводит к перегрузке, перегреву, нарушению условий смазывания, к несвоевременному устранению неисправностей и к возникновению отказов. - Технологические причины. Технология изготовления и сборки металлургических машин определяет уровень качества и надёжности.

Во многих случаях отсутствует система контроля соответствия детали чертежу. Отсутствует единый подход к качеству изготавливаемых деталей и техническому обслуживанию механизмов. Под совершенством технологического процесса следует понимать способность обеспечивать изготовление и сборку машин в соответствии с требованиями нормативно-технологической документации. Из-за несовершенства технологического процесса на любой стадии изготовления или сборки могут возникнуть дефекты как результат нарушения хода технологического процесса или неблагоприятного сочетания различий. Основные группы дефектов: дефекты литья, пластической деформации (ковки, прокатки), механической обработки, сварки и наплавки.

Дефекты сборки: несоблюдение зазоров в сопряжённых соединениях, отклонения от требований к степени затяжки резьбовых соединений, сборка с перекосом, неправильная регулировка, наличие забоин.

Дефекты, возникающие на промежуточных технологических операциях, могут оставаться незамеченными и перейти в готовую деталь — это явление называется технологической наследственностью. Дефекты изготовления и сборки способствуют протеканию в материале деталей патологических процессов физического старения под влиянием эксплуатационных воздействий. Эксплуатационные свойства деталей, как правило, контролю не подлежат. - Эксплуатационные причины (рисунок 1.4) являются следствием эксплуатационных воздействий и несоблюдения нормативов технологического процесса.

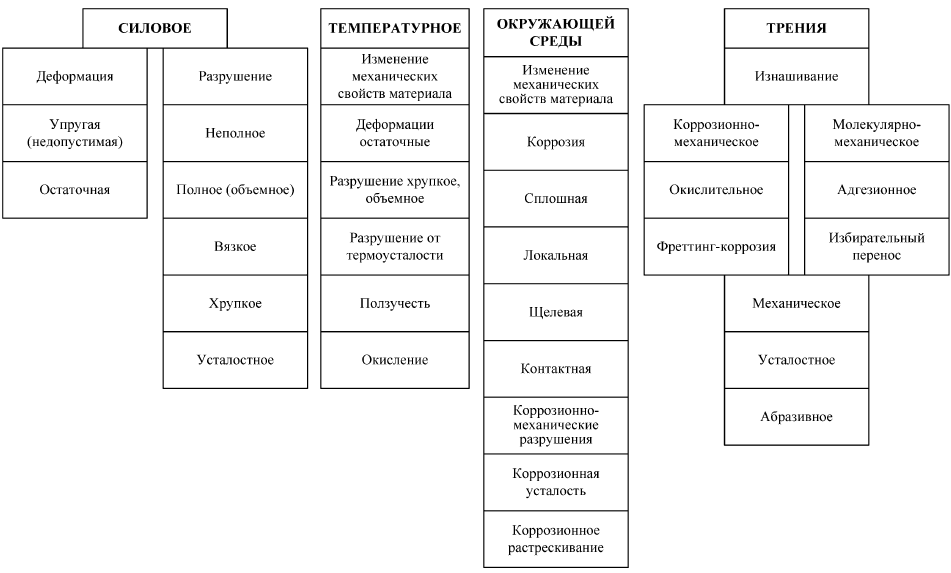

Виды физического старения — это выражение конкретных изменений, которые произошли с материалом деталей (рисунок 1.5). По виду старения можно установить наиболее значимый вид эксплуатационного воздействия — причину старения, а следовательно, найти способ уменьшения вредного влияния на деталь.

Признаки старения (с примерами):

- изменение физического состояния детали (деформации);

- изменение параметров функционирования машины (вибрации);

- прекращение функционирования (излом зуба);

- изменение качества обрабатываемой машиной продукции (качество реза);

- изменение влияния на окружающую среду (выброс пыли в атмосферу);

- изменение уровня безопасности (число разрушенных проволок в прядях каната);

- изменение трудоёмкости восстановления (износ футеровки).

Для определения состояния машины по этим признакам существует два способа: прямой и косвенный.

| < 1.3. Виды и особенности ремонтных воздействий | Содержание | 1.5. Управление эксплуатационными свойствами машин > |

Пока нет комментариев