Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Установление причины разрушения или отказа — ответственный этап в работе ремонтных служб, позволяющий определить мероприятия по повышению безотказности механизма. Внешние признаки разрушения деталей всегда оставляют характерные следы, по которым можно определить причину повреждения. Знание причины позволяет установить необходимые воздействия для предотвращения аналогичных отказов.

Последовательность выяснения причины отказа, поломки начинается с осмотра разрушенной детали. При этом следует соблюдать такую последовательность операций:

- Осмотреть наружный вид разрушенного механизма, отметив целостность и характер разрушения корпусных и соединительных деталей.

- Провести частичную разборку механизма с целью освободить разрушенный узел.

- Осмотреть рядом расположенные детали и узлы, отметив наличие или отсутствие разрушений и повреждений.

- Доставить отказавший узел в мастерскую и разобрать его.

- Определить условия работы машины, предшествующие отказу.

- Зафиксировать наработку отказавшей детали.

- Установить характер (вид) разрушения.

- Осмотреть разрушенную деталь, проанализировав схему напряжённого состояния и последовательность разрушения.

Виды осмотров

По назначению осмотры разделяются на следующие виды:

- эксплуатационный;

- специализированный;

- экспертный (технический осмотр).

Виды осмотров отличаются друг от друга объёмом обследования, формой регистрации и назначением результатов.

Задачей эксплуатационного осмотра является выявление повреждений (дефектов) и поиск неисправностей оборудования при проведении технического обслуживания в сроки, регламентированные эксплуатационной документацией, и регистрация результатов осмотров в эксплуатационной документации. Проводится эксплуатационным персоналом при проведении технического обслуживания.

Специализированный осмотр проводится в объёмах, определяемых документацией по техническому диагностированию. Основной задачей является определение технического состояния оборудования для планирования сроков технического обслуживания, ремонта оборудования, поиска неисправностей. Выполняется специалистами ремонтных служб предприятия или специализированных предприятий во время ревизий и наладок оборудования.

Технический (экспертный) осмотр проводится представителями уполномоченных или специализированных (экспертных) организаций. Срок и объём осмотра определён нормативно-правовыми актами по охране труда или организационно-методическими документами по проведению экспертного обследования. Задачей является определение соответствия технического состояния, качества монтажа, ремонта, модернизации и условий эксплуатации оборудования требованиям безопасности с целью определения возможности дальнейшей эксплуатации.

Последовательность осмотра

Порядок проведения осмотров оборудования основывается на последовательном обследовании элементов оборудования по кинематической цепи их нагружения, начиная от привода до исполнительного элемента. Для этого изучается конструкция оборудования, состав и взаимодействие элементов. Осмотр начинается с опорных элементов оборудования. При обнаружении дефектов на опорных деталях, следует ожидать их наличия и на других элементах оборудования. Такими элементами являются подшипниковые опоры и их крепление к фундаменту.

Технологические особенности осмотра

Процесс осмотра, как и все технологические операции, имеет три стадии:

- Подготовительная стадия осмотра включает в себя:

- разработку последовательности осмотра;

- предварительный обзор места установки оборудования;

- опрос эксплуатационного персонала, при необходимости, представителей монтажных, наладочных организаций, участвующих в проведении работ, о ранее обнаруженных неисправностях, проведенных заменах деталей;

- подготовку технических средств и регистрационных форм, инструктаж лиц, участвующих при производстве работ.

- Рабочая стадия — выполнение заранее разработанного алгоритма детального осмотра элементов оборудования. Вначале проводится общий внешний осмотр оборудования и окружающих его объектов.

В процессе предварительного обзора специалист бегло знакомится с местом установки оборудования. При общем осмотре изучается картина состояния оборудования, применяется при периодических осмотрах оборудования эксплуатационным персоналом.

Детальный осмотр — осмотр конкретных элементов оборудования. Детальному осмотру должен предшествовать общий осмотр.

Общий и детальный осмотр может проводиться при статическом и динамическом режимах работы оборудования. При статическом режиме элементы оборудования осматриваются в неподвижном состоянии. Осмотр оборудования при динамическом режиме производится на рабочей нагрузке, холостом ходу и тестовых нагружениях (испытаниях).

Осмотр оборудования при включении или остановке механизма ориентируется в основном на контроль качества затяжки резьбовых соединений, отсутствие трещин корпусных деталей, целостность соединительных элементов. В рабочем режиме дополнительно проверяются биение валов, муфт, утечки смазочного материала, отсутствие контакта подвижных и неподвижных деталей.

При осмотре могут быть применены три основные способа:- при концентрическом способе осмотр ведётся по спирали от периферии элемента к его центру, под которым обычно понимается условно выбранная точка;

- при эксцентрическом способе осмотр ведётся от центра элемента к периферии (по развёртывающейся спирали);

- при фронтальном способе осмотр ведётся в виде линейного перемещения взгляда по площади элемента от одной границы к другой.

Во время проведения осмотра проводятся черновые записи результатов. Каждый осматриваемый элемент оборудования должен иметь запись о результатах осмотра. Фотоснимки, зарисовки должны быть дополнением к записи. Записи ведутся в последовательности проведения осмотра, и их форма должна максимально соответствовать форме отчётного документа. Зарисовки мест повреждений выполняются на заранее подготовленных чертежах и эскизах элементов оборудования.

По видам съёмка места происшествия делится на:- ориентирующая фотосъёмка должна запечатлеть общую картину расположения оборудования на фоне окружающей местности или помещения;

- обзорная фотосъёмка непосредственно фиксирует место проведения осмотра более крупным планом;

- узловая фотосъёмка запечатлевает отдельные «узлы» — наиболее важные места оборудования, проводится с нескольких точек, в максимальном масштабе в зависимости от условий;

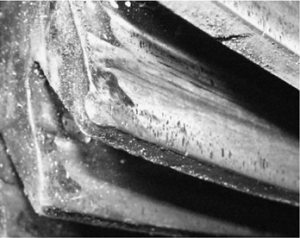

- детальная фотосъёмка применяется для фиксации отдельных выявленных дефектов элементов или деталей оборудования, например, трещин, вмятин, зазоров и так далее.

- Завершающая стадия заключается в дополнительном осмотре элементов оборудования с позиции уточнения ранее полученных результатов и их регистрации в отчётных формах.

Регистрационные формы — это определённый порядок записей результатов опроса, собственно осмотра и дополняющие их графические изображения деталей и объекта в целом: рисунки, эскизы, чертежи, фотоснимки и тому подобное. На графических изображениях должны обозначаться: точка начала осмотра и направление, места расположения обнаруженных дефектов и повреждений. В дополнение к рисункам могут использоваться фотоснимки, на которых выделяются места выявленных неисправностей.

Идентификация дефектов и повреждений — отнесение неисправностей к определённому классу или виду (усталость, износ, деформация, фреттинг-коррозия и тому подобное). Идентификация выявленных дефектов и повреждений осуществляется путём сравнения их характерных признаков с известными образцами или описаниями, которые для удобства пользования собираются и систематизируются в иллюстрированных каталогах (таблица 3.1).Таблица 3.1 — Пример каталога (базы данных) описаний неисправностей, дефектов и повреждений

Характерные повреждения элементов механизмов

Блоки

Основными дефектами блока являются:

- износ ручья;

- износ отверстия блоков под подшипники;

- трещины и обломы реборд.

Допускаются без ремонта отклонения от профиля ручья у блоков диаметром до 300 мм не более, чем на 2 мм; у блоков диаметром свыше 300 мм не более 3 мм. При износе, превышающем 40% первоначального радиуса ручья, разрешается наплавка ручья с последующей обработкой до чертёжных размеров.

Ходовые колёса

Основными дефектами ходовых колёс являются:

- износ поверхности катания;

- износ реборд по толщине;

- износ отверстия под подшипники.

Допустимый без ремонта износ поверхности катания допускается не более 2% диаметра обода. При этом не допускается разность диаметров колёс, связанных кинематически, более 0,5% от диаметра поверхности катания. При износе поверхности катания, превышающем указанные величины, ходовое колесо необходимо ремонтировать наплавкой. Допустимый износ реборд не более 50% толщины.

Корпуса подшипников

Основными дефектами корпусов подшипников являются:

- трещины;

- износ отверстия под подшипники.

Допускается ремонтировать заваркой одну несквозную трещину. При износе, превышающем допустимый, отверстия стальных корпусов подшипников ремонтируют наплавкой, чугунные корпуса бракуют.

Валы и вал-шестерни

Основными дефектами валов и валов-шестерней являются:

- трещины;

- скручивание;

- прогиб;

- износ шейки под подшипники;

- износ поверхности вала под сопрягаемую деталь;

- износ шлицев по ширине;

- износ зубьев по толщине;

- выкрашивание рабочей поверхности зубьев.

Соответственно, работоспособность валов обеспечивается:

- прямолинейностью;

- правильным расположением;

- отсутствием следов износа посадочных поверхностей;

- целостностью шпоночных и шлицевых соединений.

Шлицевые валы

Визуально проверяют качество внешнего вида поверхностей валов. На рабочих поверхностях валов не допускаются трещины, забоины, вмятины, закаты, расслоения металла. На переходных галтелях не допускаются риски, подрезка. Резьбовые поверхности не должны иметь более двух сорванных ниток. Валы с трещинами подлежат браковке. Скрученные валы не ремонтируются и подлежат браковке.

Допустимый прогиб для валов с частотой вращения более 500 об/мин до 0,1 мм на 1 м длины, но не более 0,2 мм на всю длину вала. Для валов с частотой вращения меньше 500 об/мин допускается прогиб до 0,15 мм на 1 м длины, но не более 0,3 мм на всю длину вала. При прогибе более допустимого необходима правка вала, причём при прогибе до 0,016 длины вала допускается правка в холодном состоянии, свыше — с подогревом. Гарантированный минимальный натяг в сопряжении вал-подшипник должен быть сохранён.

Оси

Основными дефектами осей являются:

- трещины;

- изгибы, прогибы;

- износ шеек под подшипник;

- износ шейки под сопрягаемую деталь.

Оси с трещинами подлежат браковке.

Крюки

Основными дефектами крюков являются:

- трещины и надрывы на поверхности;

- износ зева;

- повреждение резьбы на хвостовике под гайку;

- изгиб тела крюка (отгибание).

Трещины и надрывы на поверхности крюка ремонту не подлежат, крюк бракуется. Допустимый износ зева крюка 10% от высоты его сечения. Допустимый отгиб зева — увеличение прохода до 5%. Срывы и износ резьбы на хвостовике и изгиб крюков не допускаются. Такие крюки ремонту не подлежат и бракуются.

Не подлежат восстановлению

- корпусные детали из стального литья при обнаружении в них сквозных трещин, изломов, изгибов, влияющих на монтажные размеры;

- зубчатые колёса и шестерни при наличии изломанных зубьев, трещин, отслоения цементационного слоя, осповидного выкрашивания, ступенчатой выработки, неравномерного изнашивания по длине зуба;

- валы, оси при наличии трещин, изломов, сколов, скручивания;

- подшипники качения при наличии трещин на кольцах, выработки беговых дорожек, деформации и разрушения сепараторов, коррозии, появлении на поверхности металла цветов побежалости, радиального зазора, превышающего допустимую величину, отсутствии тел качения;

- болты, шпильки, гайки, пробки с сорванными резьбами более двух ниток на рабочей части и при утере товарного вида;

- пружины при наличии коррозии, излома, отклонения от перпендикулярности, неравномерности шага более 20%, потере упругости;

- пружинные кольца и шайбы при наличии остаточной деформации, излома, наличии трещин, потере упругости и товарного вида;

- шпонки при наличии деформации износа, изгиба, скола;

- резинотехнические изделия, войлок, прокладки из фильтра, кожи независимо от состояния заменяются новыми.

| < 3.3. Виды разрушений и изломов | Содержание | 3.5. Повреждения подшипников качения > |

Пока нет комментариев