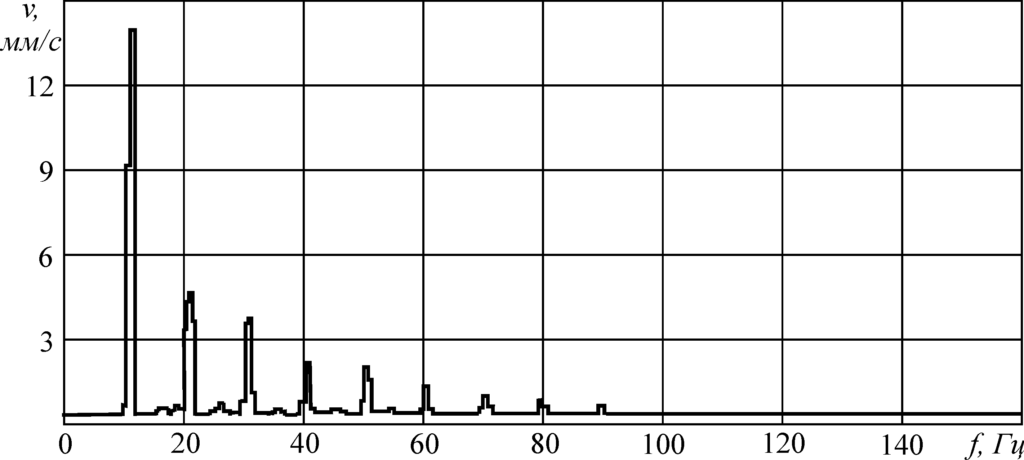

Спектральный анализ – это метод обработки сигналов, который позволяет выявить частотный состав сигнала. Известны методы обработки вибрационного сигнала: корреляционный, автокорреляционный, спектральной мощности, кепстральных характеристик, расчета эксцесса, огибающей. Наибольшее распространение получил спектральный анализ, как метод представления информации, из-за однозначной идентификации повреждений и понятных кинематических зависимостей между происходящими процессами и спектрами вибрации.

Лекция 13. Измерение общего уровня вибрации

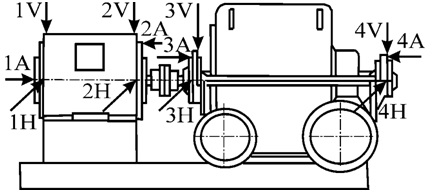

Расположение контрольных точек для измерения параметров вибрации Точки измерения вибрации для оценки состояния машин и механизмов выбираются на корпусах подшипников или других элементов конструкции, которые в максимальной степени реагируют на динамические силы и характеризуют общее вибрационное состояние машин.

Лекция 12. Измерение параметров вибрации

Датчики для измерения вибрации Измерение механических колебаний может быть относительным (например, биения вала относительно корпуса подшипника) или абсолютной, что предполагает наличие неподвижной точки отсчёта – искусственного «нуля», относительно которого и выполняются измерения. Основным решением, в настоящее время, является преобразование механических колебаний в электрический сигнал при помощи вибрационных датчиков.

Лекция 11. Параметры и характеристики механических колебаний

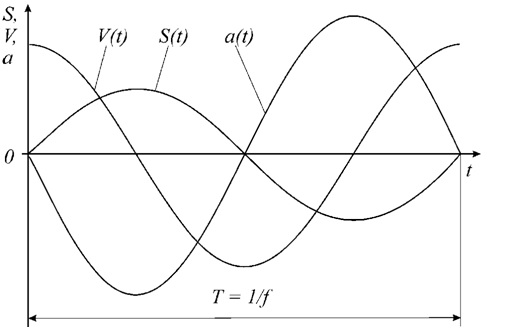

Параметры вибрационного процесса Виброперемещение, S – это расстояние между крайними точками перемещения колеблющегося элемента вдоль оси измерения. Виброперемещение измеряется в линейных единицах: в микронах – мкм; в миллиметрах – мм, при больших значениях виброперемещения, например, грохотов (1 мм = 1000 мкм). Параметром, дополняющим виброперемещение является частота вращения. Например, допустимое значение виброперемещения 20 мкм при частоте […]

Лекция 10. Механические колебания

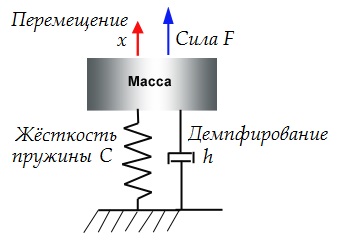

ГОСТ 24346-80 «Вибрация. Термины и определения» определяет вибрацию как «движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин». Колебания скалярной величины объясняются как «процесс поочередного возрастания и убывания во времени значений какой-либо величины».

Лекция 9. Визуальный осмотр механизма

Задачи осмотра Использование любого из органолептических методов всегда начинается с внешнего осмотра объекта, что дает не только информацию о техническом состоянии, но и позволяет обеспечить безопасность проводимых работ. Осмотр является первым в списке органолептических методов, который начинает диагностирование и заканчивает его визуальным подтверждением поставленного диагноза.

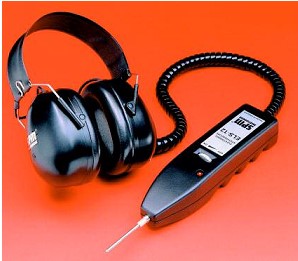

Лекция 8. Анализ шумов механизма

Анализ шумов механизмов проводится по двум направлениям: Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука. Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в […]

Лекция 7. Методы и средства технического диагностирования

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования. Все методы технического диагностирования разделяются на субъективные (органолептические) и объективные (приборные).

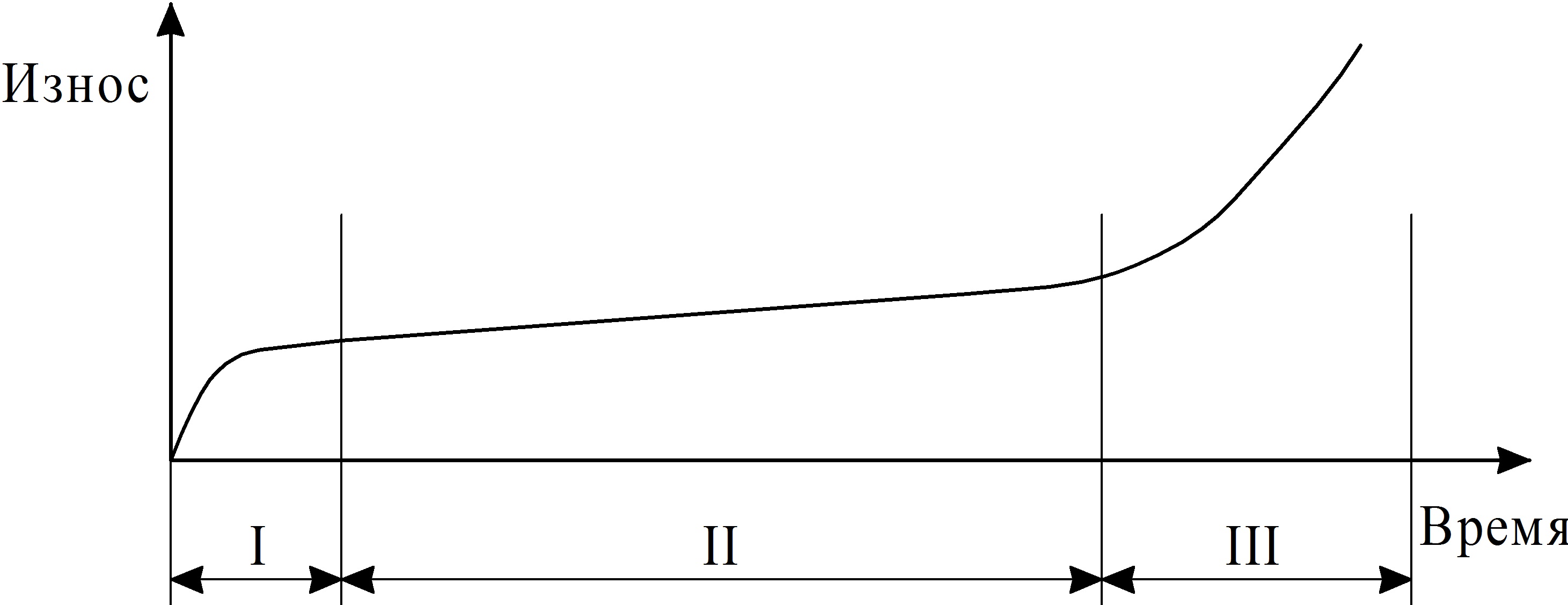

Лекция 6. Прогнозирование технического состояния и модели отказов

Основой теории прогнозирования служит прогностика — научная дисциплина, изучающая поведение прогнозируемых систем (в частности, состояние машины) в зависимости от изменения структурных параметров составных частей. В настоящее время, насчитывается свыше 150 различных методов прогнозирования. В качестве основных на практике используется 15…20.

Лекция 5. Последовательность решения диагностических задач

Последовательность решения задач диагностирования При решении задач диагностирования используется следующая последовательность решаемых вопросов. 1. Изучается объект диагностирования Определяются особенности конструкции, характер нагружения и прочностные характеристики элементов механизма. Проводится анализ отказов, характерных поломок и условий эксплуатации.