Участники Ассоциации эффективного управления производственными активами (Ассоциации ЕАМ) содействуют популяризации методологии управления отказами оборудования. Так, на информационной площадке Центра профессиональных компетенций ТОИР Pro в разделе «ТРЕНИНГИ: Управление отказами оборудования» с мая 2019 года стал доступен дистанционный курс «УОО-01-Д. Управление отказами оборудования. Часть I: Расследование и учет». Краткое описание курса Курс рекомендован для технических руководителей и […]

Осмотр места происшествия

Выявление причины отказа оборудования базируется на информации о повреждениях его деталей, полученных до и в результате происшествия (аварии или инцидента). Повреждения бывают первичные – те, которые непосредственно привели к отказу и характеризуют его происхождение, и вторичные – те, которые появились как следствие отказа и характеризуют процесс его развития. Выполнение анализа повреждений имеет целью сформировать рабочую […]

Инструменты для выявления причины отказа оборудования

Установление истинных причин отказа является неотъемлемым элементом и требованием эффективного управления отказами оборудования. Действенность корректирующих (противоаварийных и профилактических) мероприятий во многом определяется глубиной и результативностью проведенной работы по выявлению причин отказа, сопутствовавших ему технических и организационных факторов.

Доступна первая часть книги «Управление отказами оборудования»

Под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM) опубликована первая часть издания «Управление отказами оборудования» авторов Сидорова Александра Владимировича и Сидорова Владимира Анатольевича.

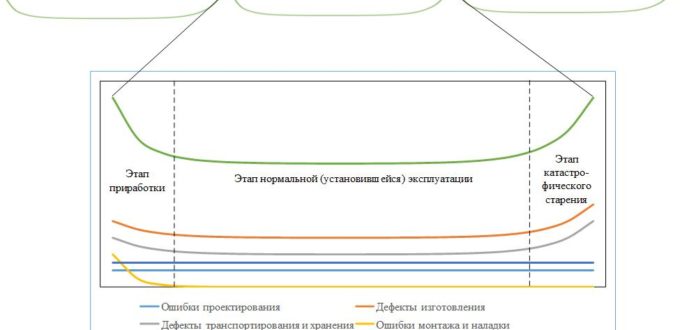

Реализация отказов на стадии эксплуатации оборудования

В статье продолжается рассмотрение этапов жизненного цикла оборудования, которое было начато в предыдущем материале «Формирование отказов на доэксплуатационных стадиях жизненного цикла оборудования».

Формирование отказов на доэксплуатационных стадиях жизненного цикла оборудования

Управление отказами оборудования начинается с понимания причин их возникновения. Проследить динамику указанных процессов позволяет рассмотрение жизненного цикла оборудования.

Знакомьтесь – курс «Управление отказами оборудования»!

Курс «Управление отказами оборудования» разработан в рамках интерактивной образовательной среды Академия управления производственными активами, которая функционирует под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM).

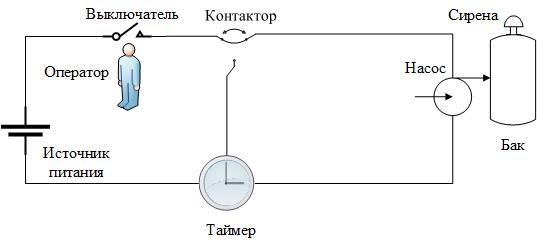

Отказы оборудования как обратная связь в системе управления производственными активами

Отказы оборудования являются одним из наиболее критичных аспектов в профессиональной деятельности технических руководителей и специалистов производственной сферы. Именно отказы оборудования как внеплановые ситуации порождают цепь событий, отрицательно влияющих на возможность реализации производственных заданий, что ведет к экономическим потерям, влечет дополнительные затраты на ликвидацию самих происшествий и устранение их последствий, ставит под угрозу достижение тактических и […]

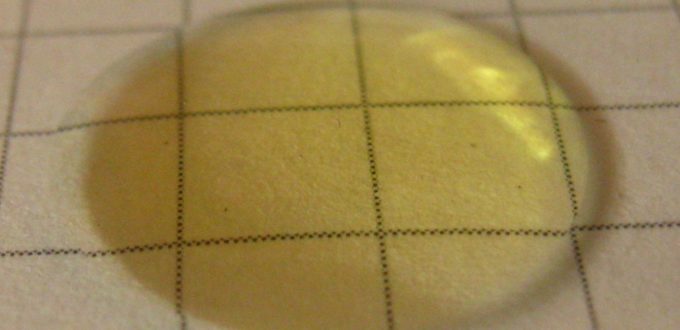

Лекция 16. Анализ смазки

Примерно в 40 случаях из 100 причиной отказа является недостаток смазочного материала либо его загрязнение. Контроль, качественный и количественный, продуктов износа и состояния смазочного материала, позволяет установить источник поступления продуктов износа и продлить срок службы механизма благодаря своевременной замене отработанного масла. Задача анализа качества смазывания имеет три основных направления: контроль поступления, анализ продуктов изнашивания и […]

Лекция 15. Тепловые методы диагностирования

Контроль температуры является важным аспектом оценки технического состояния механического оборудования. До 95% всех форм энергии, создаваемой и передаваемой машинами прямо или частично, превращается в тепловую энергию. Параметром теплового диагностирования является температура, отражающая протекание рабочего процесса и развитие целого ряда неисправностей оборудования.