материал предоставил СИДОРОВ Александр Владимирович

в соавторстве с БОБРОВИЦКИМ Виктором Ивановичем

(филиал «Металлургический комплекс» ПрАО «Донецксталь» — металлургический завод»)

Рассмотрены вопросы совершенствования системы технического обслуживания и ремонтов (ТОиР) оборудования в условиях централизации ремонтной службы (РС) предприятия. На основании анализа стратегий ТОиР оборудования предложено применение проактивной стратегии как наиболее эффективной и целесообразной для сложившейся в отрасли экономической ситуации. Представлены основные компоненты проактивной стратегии ТОиР оборудования.

Современный этап характеризуется поиском более эффективных подходов к организации и управлению РС промышленных предприятий. Сложившаяся ранее система ТОиР показала недостаточную эффективность по обеспечению безопасной и безаварийной работы механического оборудования в условиях рыночной экономики. В связи с этим насущной практической задачей является поиск путей совершенствования как организации управления, так и самой системы ТОиР.

Существуют три формы организации управления системой ТОиР оборудования предприятия: децентрализованная, смешанная и централизованная [1]. Каждая из них имеет как достоинства, так и недостатки, что неоднократно выносилось на обсуждение [2, 3]. В целом отечественными специалистами предпочтение отдаётся смешанной системе управления, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования. Сложившееся положение во многом обусловлено теми отличиями в системе ТОиР, которые зачастую необоснованно выносятся за скобки. Подробный анализ указанной проблемы приведен в работе [4].

В последнее время наметилась устойчивая тенденция к централизации РС промышленных предприятий, зачастую с дальнейшим выводом их в аутсорсинг. Эта тенденция обусловлена стремлением к оптимизации и повышению эффективности существующих РС предприятий. Имеется как позитивный, так и негативный опыт централизации, положительное и отрицательное виденье указанного процесса [5].

В данной работе рассматриваются предложения по совершенствованию системы ТОиР оборудования в условиях централизации РС предприятия, которые направлены на снижение возможных рисков, связанных с осуществлением данного процесса, а также на достижение поставленных целей.

Централизация РС предприятия подразумевает реструктуризацию и оптимизацию с концентрацией управления и ресурсов (сил и средств) для обеспечения безаварийной и безопасной эксплуатации оборудования производственных цехов в рамках Отдела главного механика (ОГМ) или подразделения, на которое возложены соответствующие функции. Централизацию можно рассматривать также как промежуточный шаг на пути к выводу РС в аутсорсинг.

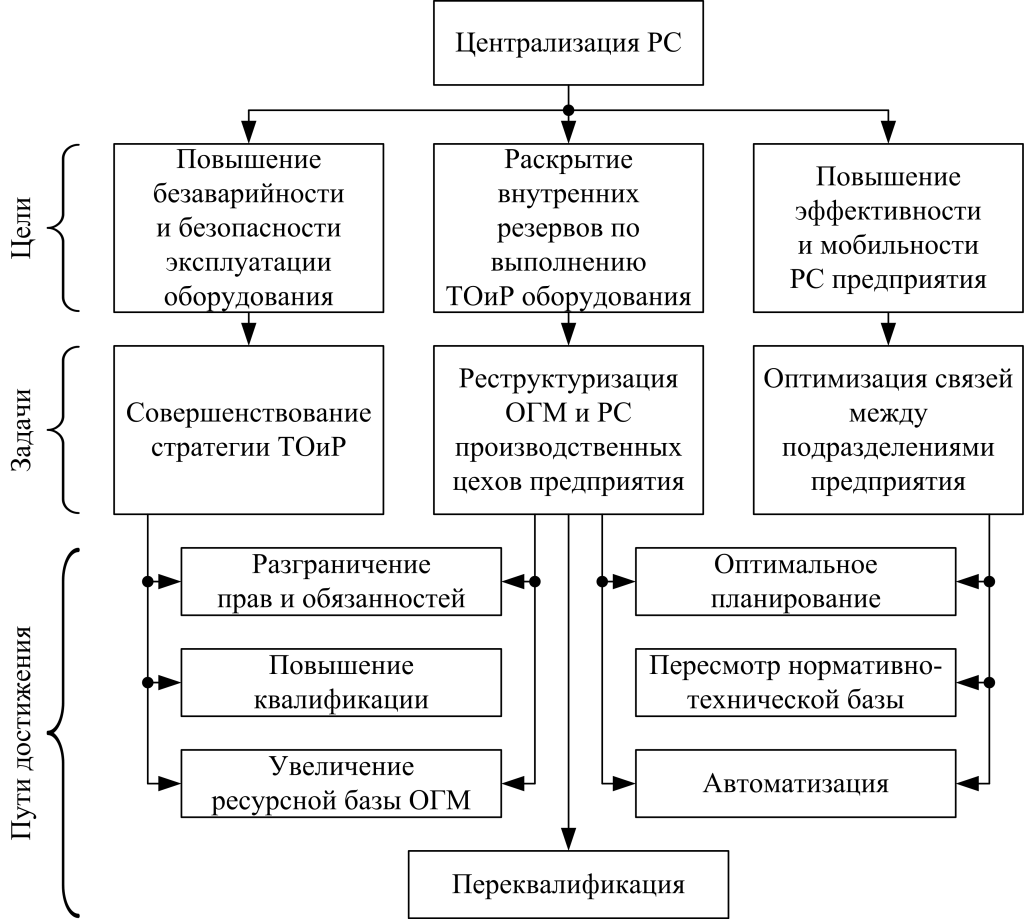

Основными целями централизации являются:

- повышение безаварийности и безопасности эксплуатации оборудования предприятия за счёт организационных мероприятий, в том числе разграничения областей ответственности персонала производственных цехов и ОГМ;

- повышение эффективности и мобильности РС предприятия за счёт централизованного управ-ления имеющимися ресурсами;

- раскрытие внутренних резервов по выполнению ТОиР оборудования производственных цехов за счёт обеспечения оптимального распределения трудовых ресурсов.

Достижение указанных целей потребует решения следующих задач:

- реструктуризация ОГМ и РС производственных цехов предприятия для повышения уровня управляемости и эффективности;

- оптимизация связей между подразделениями предприятия для повышения качества и оперативности их взаимодействия;

- совершенствование стратегии ТОиР для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Решение поставленных задач осуществляется посредством:

- разграничения прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- увеличения ресурсной базы ОГМ за счёт имеющихся внутренних резервов, в основном, за счёт РС производственных цехов предприятия;

- оптимального планирования распределения имеющихся ресурсов для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- пересмотра существующей нормативно-технической базы, регулирующей взаимоотношения между подразделениями предприятия, в том числе документооборота;

- автоматизация бизнес-процессов РС предприятия (ОГМ и производственных цехов) для обеспечения оперативности и повышения качества их реализации;

- повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения;

- переквалификация ремонтного персонала, исходя из фактических потребностей РС по обеспечению безаварийной и безопасной эксплуатации оборудования предприятия.

Желаемыми результатами централизации являются:

- снижение уровня отказов и простоев оборудования по вине РС предприятия;

- общее сокращение численности ремонтного персонала предприятия за счёт более эффективного перераспределения имеющихся ресурсов;

- увеличение объёмов и видов ремонтных работ, выполняемых собственными силами, без привлечения сторонних подрядных организаций.

Структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения приведена на рисунке 1.

Обеспечение безаварийной и безопасной эксплуатации оборудования предприятия возможно только при наличии должного уровня финансирования и снабжения материально-техническими средствами деятельности РС предприятия, в том числе ОГМ, а также выполнения операций по ТОиР оборудования согласно разрабатываемым планам и графикам.

Анализ рисков, обусловленных централизацией РС предприятия, а также предлагаемых мероприятий по их снижению и устранению, приведен в таблице 1.

Таблица 1 — Анализ рисков, обусловленных централизацией

| Риск | Мероприятие |

| Недостаточное качество выполняемых ремонтов вследствие снижения квалификации ремонтного персонала, что может быть обусловлено ориентацией на выполняемые ремонтные работы в противоположность ориентации на обслуживаемое оборудование производственных цехов, которая существовала прежде. | Комплектация персоналом до штатного количества дежурных бригад цехов. Обеспечение руководства/кураторства ремонтами со стороны инженерно-технических специалистов РС цехов при выполнении работ бригадами ремонтных цехов ОГМ. Повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения. |

| Увольнение по собственному желанию высококвалифицированных специалистов в связи с изменением условий и характера труда. | Индивидуальный подход в отношении высококвалифицированных специалистов при вовлечении в процесс централизации с формированием альтернатив при выборе дальнейшего места работы. Обеспечение уровня заработной платы и льгот не меньше, чем на прежнем месте работы. |

| Самоустранение РС производственных цехов от выполнения обязанностей по обеспечению безаварийной и безопасной эксплуатации оборудования. | Разграничение прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования с закреплением соответствующих требований в должностных инструкциях, картах технического обслуживания и прочих документах, регламентирующих функциональные обязанности персонала. |

| Значительное увеличение нагрузки на ОГМ в вопросах планирования, организации и проведения ТОиР оборудования предприятия. | Пересмотр существующей нормативно-технической базы, регламентирующей взаимоотношения между подразделениями предприятия, а также строгое соблюдение разработанных требований. Внедрение средств автоматизации бизнес-процессов РС предприятия и элементов электронного документооборота. |

| Снижение оперативности устранения при возникновении аварийных ситуаций. | Снижение уровня отказов и простоев оборудования путём совершенствования стратегии ТОиР. |

Для снижения и устранения рисков, обусловленных централизацией, данный процесс должен осуществляться постепенно и пошагово от одного устойчивого состояния к следующему с постепенным реформированием системы ТОиР оборудования.

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может стать причиной техногенных катастроф и гибели людей. Обеспечение безаварийной работы оборудования с переходом от устранения следствий аварий к предупреждению причин является основной задачей РС предприятия.

В условиях сложной финансовой ситуации, которая характеризует нынешнее положение в отрасли, стратегия планово-предупредительных ремонтов (ППР), получившая ранее широкое распространение, не может быть реализована в объёме, достаточном для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия. Это обуславливает необходимость внедрения более прогрессивных и экономически целесообразных стратегий ТОиР оборудования.

При этом сложившаяся по факту в настоящее время стратегия эксплуатации отдельных видов оборудования до отказа не может считаться допустимой альтернативой для промышленных предприятий, агрегаты которых зачастую являются объектами повышенной опасности.

Краткая характеристика существующих стратегий ТОиР приведена в таблице 2.

Таблица 2 — Характеристика стратегий ТОиР

| Модель | Стратегии ТОиР | |

| реактивные | проактивные | |

| СТОХАСТИЧЕСКАЯ (на основе вероятностных/статистических показателей) |

I. Эксплуатация до отказа:

|

II. ППР:

|

| ДЕТЕРМИНИРОВАННАЯ (на основе актуальной информации о ТС оборудования) |

III. По состоянию:

|

IV. Проактивная:

|

|

||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Проактивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуема. В отличие от стратегии ППР проактивная стратегия базируется на данных о фактическом техническом состоянии (ТС) оборудования и прогнозе его развития (в отличие от стратегии ремонтов по состоянию).

Проведенный анализ позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для дальнейшего внедрения с целью обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Краткое описание. На основе сведений о фактическом ТС оборудования определяются необходимые ремонтные воздействия, направленные на снижение скорости развития неисправностей.

Основное положение. Изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие одного или группы факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС.

Проактивная стратегия ТОиР базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля.

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного узла оборудования приводит к ухудшению ТС смежных (пространственно или функционально) узлов.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание — комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание — комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание — комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт — комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт — комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Совершенствование системы ТОиР оборудования является непременным условием реализации целей, достижение которых определяет успешность процесса централизации РС. Изменение только лишь структуры управления, без существенного пересмотра внутренних связей и организации ТОиР оборудования, игнорирование необходимости таких преобразований в большинстве случаев приводит к отрицательным последствиям, нежели к ожидаемым выгодам. Поэтому только совместное внедрение прогрессивных технологий управления и непосредственно осуществления ТОиР оборудования, комплексный подход к совершенствованию РС предприятия является залогом успеха подобных преобразований.

Выводы

- Выявлена общая тенденция к централизации РС предприятий металлургической отрасли на современном этапе. Установлено наличие как успешного, так и негативного опыта, полученного в результате централизации РС предприятий.

- Рассмотрена структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения. Проанализированы возможные риски.

- Определена необходимость совершенствования системы ТОиР оборудования в условиях централизации РС предприятия.

- Проведен анализ стратегий ТОиР оборудования. Проактивная стратегия ТОиР оборудования выделена как наиболее эффективная и целесообразная для сложившейся в отрасли экономической ситуации.

- Рассмотрены основные компоненты проактивной стратегии ТОиР оборудования.

Перечень ссылок

- Борисов С.Б. Организация управления ремонтным и техническим обслуживанием оборудования / Машиностроитель. — 2000. — №12. — С. 22-23.

- Розин М. Советы консультанта: Отдавать ремонт частями. — http://www.vedomosti.ru/newspaper/article/253639/otdavat_remont_chastyami.

- Матюшин В., Тарасов А. МИФ 5: Организация ремонтных и инженерно-технических служб предприятия, нет путей для повышения эффективности. http://www.pacc.ru/analytics/toro/toro6.html.

- Сидоров В.А., Седуш В.Я. Изменения в ремонтных структурах металлургических предприятий / Металлургическая и горнорудная промышленность. — 2009. — №6. — С. 76-78.

- Ремонтная служба: вчера, сегодня, завтра // Компания НЛМК. — 2010. — №3. — С. 8-15.

Пока нет комментариев