Рассмотрены вопросы совершенствования эффективной и безаварийной работы вспомогательных производств на примере тепловой электрической станции. Представлены предложения по улучшению существующих методов повышения эффективности и безопасности вспомогательных производств.

Ключевые слова: вспомогательное производство, производственный процесс, бережливое производство, отказ (авария) оборудования, концепция «гемба кайдзен».

Топливно-энергетический комплекс России (ТЭК) является крупнейшим инфраструктурным комплексом, а основу этого комплекса составляет электроэнергетика. Без преувеличения можно сказать, что развитие электроэнергетики является стратегически важным для нашей страны.

Основу энергетического потенциала нашей страны в основном составляют предприятия энергетического комплекса. К энергетическим предприятиям ТЭК можно отнести много объектов. Это и энергетические отделы заводов, и различные предприятия городских тепловых сетей. Однако одним из основных объектов производства тепловой и электрической энергии являются тепловые электрические станции (ТЭС). Эти предприятия производства и распределения тепловой и электрической энергии имеют очень сложную структуру, где, кроме основного производства, имеется большое количество сопутствующих производств, которые должны обеспечивать бесперебойную работу основного.

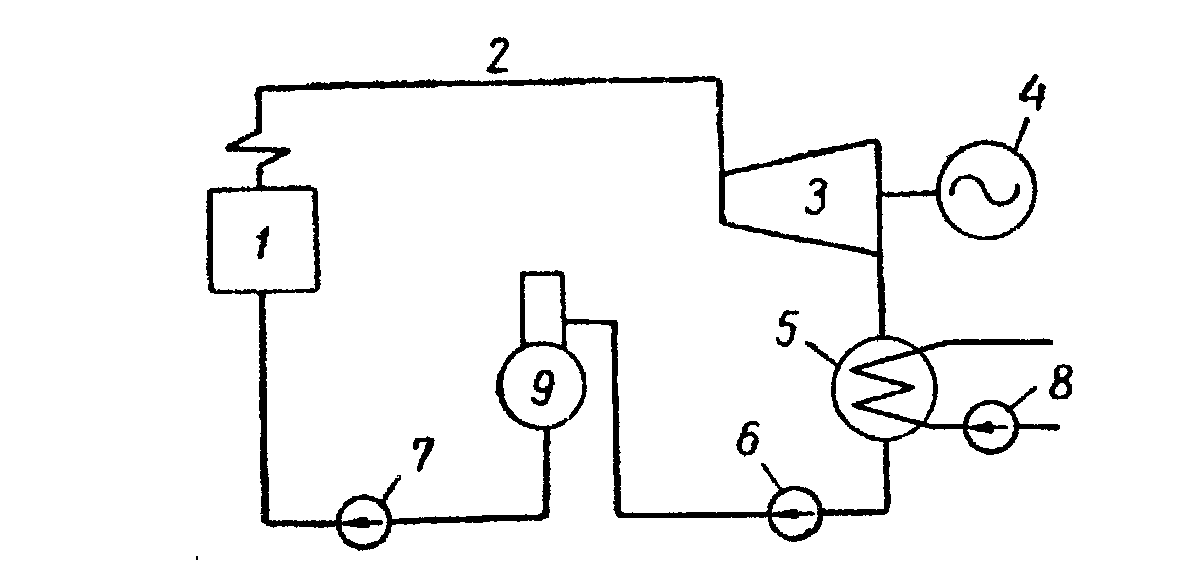

К основному оборудованию ТЭС (рис. 1) можно отнести устройство для производства пара – паровой котел, устройство для преобразования тепловой энергии пара в механическую энергию вращения – паровую турбину, а также устройство для преобразования механической энергии вращения турбины в электрическую энергию – генератор. Все эти устройства работают только за счет химической энергии топлива, которое сжигается в топке парового котла.

Рис. 1. Принципиальная схема ТЭС:

1 – паровой котел; 2 – трубопроводы; 3 – турбина; 4 – генератор; 5 – конденсатор; 6, 7, 8 – насос; 8 – деаэратор

Работа данных устройств является потенциально опасной с точки зрения возникновения аварий и отказов основного оборудования. Во-первых, здесь сжигаются большие объемы топлива в достаточно небольшом замкнутом пространстве. При этом процесс безопасного горения возможен при условии соблюдения большого количества условий (факторов), любое отклонение какого-либо из них от заданного значения может привести либо к отказу (погасание факела), либо к аварии (взрыву). Во-вторых, в паровом котле и турбине присутствует рабочее тело – вода, пар, которые имеют чрезвычайно высокие значения давления и температуры. Например, в условиях Ростовской области, где преимущественно сжигают угли марки АШ, параметры пара достигают следующих значений: давление – 25,5 МПа, температура – 545 °С. Естественно, пар с такими параметрами, который находится в замкнутом пространстве труб, которые имеют огромное количество различных соединений – фланцевых и сварных – при любом нарушении герметичности может привести к серьезным авариям, вплоть до угрозы человеческим жизням. Также при нарушении производства может произойти остановка всего основного оборудования ТЭС или «отказ».

Этот «отказ» в зимнее время может привести к нарушению отопления целых районов города, что уже можно квалифицировать как «авария».

Рассмотрим возможность применения концепции «бережливого производства», как способа повышения эффективности российских предприятий, на примере ТЭС. Однако будем рассматривать не основное производство, а вспомогательные.

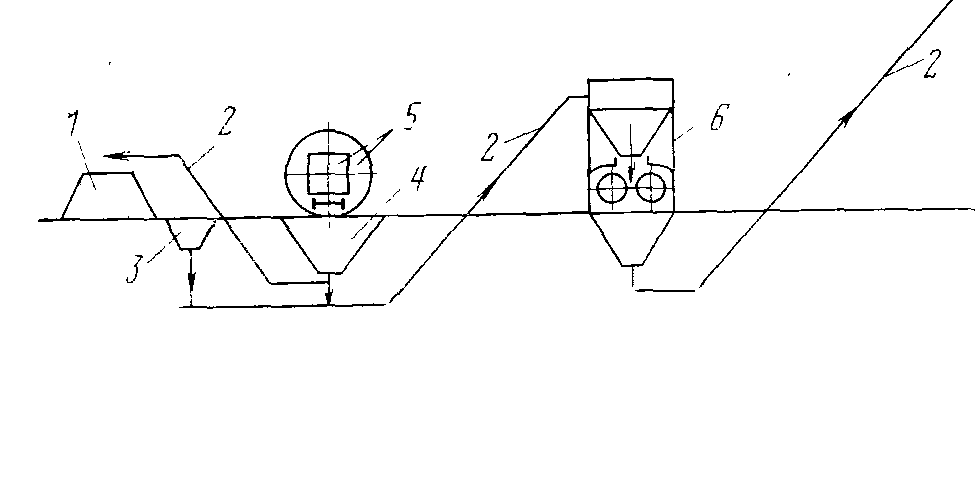

Бесперебойная работа основного оборудования ТЭС, как уже указывалось ранее, зависит от множества вспомогательных производств: это и подготовка питательной воды, система аварийной защиты, смазка подшипников турбины, генератора. Рассмотрим одно из основных вспомогательных производств на ТЭС – система подготовки топлива. В частности, Ростовская область оборудована паровыми котлами сверхкритического значения, с системой жидкого удаления шлака. При этом эти котлы предназначены для сжигания угля типа АШ, который очень плохо горит. Для лучшего горения уголь сжигают совместно с небольшим количеством природного газа, что еще больше усложняет процесс горения. При этом неоднократно возникают такие тяжелые аварии котла, как застывание шлака в его нижней части. Для устранения такого типа аварий требуется долгосрочный и дорогостоящий ремонт котла. Такого типа аварии могут возникать по разным причинам – это может быть нарушение условий горения или перебои с подачей топлива. Рассмотрим систему подачи топлива на ТЭС (рис. 2) как одно из вспомогательных производств.

Рис. 2. Система подачи топлива на ТЭС:

1 – склад хранения сырого угля; 2 – ленточный транспортер; 3, 4 – бункер; 5 – вагоноопрокидыватель; 6 – дробильный завод

В последнее время отмечается тенденция ухудшения качества сжигаемого топлива на ТЭС. В связи с этим возрастает роль технических устройств в подготовке топлива для сжигания, выбор наиболее оптимальных устройств с точки зрения наиболее точного соблюдения заданных параметров топлива. Система подачи и подготовки топлива включает в себя условия хранения больших объемов топлива, условия его подготовки (дробления, осушки, измельчения), условия его подачи в топку. Возрастает роль взаимодействия режимов сжигания топлива и режимов его подготовки.

Система «бережливого производства» [1] предполагает отсутствие деятельности, которая ведет к потреблению затрат на производство, но при этом не создает ценности. В качестве примера такого рода деятельности можно рассмотреть складирование привозного угля на станции под открытым небом. При этом используются огромные площади, эксплуатация которых приводит к затратам, но в процессе хранения никакой ценности не создается. Кроме того, во время хранения топливо подвергается воздействию атмосферных осадков, намокает, теряет свои реакционные свойства, что ухудшает процесс горения. Во время хранения, под действием ветра, часть топлива развеивается, особенно это усиливается при перемещении топлива бульдозером.

В концепции «бережливого производства», требуется оптимизация данного процесса. Это возможно сделать двумя способами. Первый – технический, применение специальных технических мероприятий для снижения потерь топлива при хранении. Например, установка крыши для устранения возможности намокания и смерзания топлива или установка закрытого помещения, тогда есть возможность избавиться потерь на «развеивание» топлива.

Однако более интересен логистический подход. Например, на основе четкого менеджмента производить расчет прибытия составов топлива с такой скоростью, чтобы излишки топлива на ТЭС не скапливались и, по мере его расходования, подходил следующий состав для разгрузки. Естественно, при этом будут возникать дополнительные риски, так как к непосредственной деятельности предприятия (производство электроэнергии) добавится и транспортная составляющая. Надо будет осуществлять взаимодействие в рамках уже не одного, а двух предприятий. Это потребует применения цифровых технологий и, таким образом, улучшения конкурентоспособности предприятия.

Следует отметить, что затраты на хранение топлива при этом могут быть оптимизированы совсем. Оптимизацию производства (хранения) топлива также можно проводить по пути улучшения производственных условий, применения современной техники перегрузки топлива, которая снижает его потери до минимума, повышения квалификации обслуживающего персонала, проведения регулярных курсов повышения квалификации. При этом будет обеспечиваться эффективность производства, будут экономиться экономические ресурсы, повышаться конкурентоспособность продукции [2].

Следует отметить еще одну проблему эксплуатации энергетического оборудования. Большинство электростанций было построено еще в прошлом веке. Оборудование уже давно исчерпало свой ресурс и работает на условиях неоднократного продления срока службы. Возникла проблема – старение оборудования.

В последнее время замена устаревшего оборудования производится недостаточно. Старение оборудования идет быстрее, чем его замена новым. Около 50% оборудования на ТЭС имеет закончившийся срок службы, и его количество в дальнейшем имеет склонность к увеличению. В этих условиях следует отметить риски возникновения «отказов» оборудования.

В процессе эксплуатации работники предприятия вынуждены постоянно производить мониторинг устаревшего оборудования, производя ряд мелких незапланированных ремонтов. В результате этого постоянно происходит рост объемов изношенного оборудования, увеличение доли ремонтов, снижение технических характеристик и параметров.

В этих условиях была разработана Программа модернизации электроэнергетики России на период до 2030 года, в которой говорится «кардинальное обновление электроэнергетики на базе отечественного и мирового опыта, преодоление нарастающего технологического отставания, морального и физического старения основных фондов, повышение надежности энергоснабжения и энергетической безопасности страны и на этой основе снижение темпов роста тарифов на электрическую и тепловую энергию».

В перечисленных условиях, с учетом концепции «бережливого производства» это может быть достигнуто следующими методами:

- увеличение объема работ по замене (реновации) изношенных фондов;

- увеличение объема научно-исследовательских работ в области разработки новых подходов к производству электроэнергии, разработка новых, конкурентоспособных устройств;

- разработка новых конструкционных материалов, на основе которых повысить эффективность инновационных вложений (единичную мощность оборудования);

- использование типовых решений для снижения затрат;

- привлечение квалифицированного научного и производственного персонала.

Однако в настоящее время энергетическое предприятие работает в условиях постоянного риска отказа оборудования, причем часто отказ оборудования приводит к авариям. Методология управления отказами оборудования подробно рассмотрена в [3].

На основе рекомендаций первоначально на предприятии следует наладить учет всех случаев, которые привели (или могли привести) к отказу оборудования. На основе этого предлагается создать регулярный отчет специальных служб предприятия по возникновению и устранению возможных причин отказов, сделать эти отчеты совместными с другими отделами (цехами) предприятия, приглашать на эти отчеты службы промышленной безопасности смежных предприятий.

На основе полученных данных следует разработать цифровую систему мониторинга возможных причин отказов, систему анализа развития дерева возможных событий, ответных действий персонала. Снабдить для этого дополнительными датчиками системы безопасности технические устройства в местах возможного развития аварийных ситуаций. Проводить переподготовку квалификации обслуживающего персонала. Для этого разработать специальную программу цифровой подготовки персонала в форме тестирования на предмет его практических действий в аварийных ситуациях.

Так, для системы подготовки топлива, основными причинами отказов оборудования могут быть создание условий для горения и взрывов пылевоздушной смеси. Пылевоздушная смесь является достаточно реакционной, и в смеси с воздухом, при определенных условиях, способна к самовозгоранию и взрывам. Возможность возникновения процесса самовозгорания пыли зависит от физико-химических свойств горючего окисляющегося вещества (определяется толщиной помола, наличием влаги и взрываемостью) и наличия в смеси кислорода необходимой концентрации. Решающее значение на процесс самовозгорания оказывает химическая активность горючего вещества по отношению к кислороду воздуха (реакционная способность).

Можно выделить ряд факторов, способствующих самовозгоранию пылевоздушной смеси. Это, прежде всего, ее концентрация в пылевых бункерах и циклонах, а также проникание в служебные помещения из различных неплотностей трубопроводов, устройств, фланцевых соединений. Рекомендуется установка в опасных местах системы сигнализации, с выводом ее результатов на цифровое устройство, что позволит оперативно выявлять и анализировать результаты срабатывания сигнализации, выявлять факторы, вызвавшие эти срабатывания.

Основные законы «бережливого производства» выявлены не только в бизнес-сообществе европейских государств, но похожие концепции уже давно используются в Японии [4]. Японскими предприятиями уже давно используется концепция «гемба кайдзен», которая сильно перекликается с концепцией «бережливого производства».

Эта концепция предлагает пойти дальше – разработать стандарты на основе полученного анализа аварийных ситуаций, выполнение которых на предприятии должно свести риски возникновения отказов к минимуму.

Также предлагается ввести понятие «поддерживайте и совершенствуйте стандарты». В то время, как работники низшего звена прилагают усилия к поддержанию стандартов безопасности на достигнутом уровне, работники высшего звена думают об их улучшении, что поддерживает концепцию постоянного совершенствования производства на основе сохранения достигнутого.

Таким образом, для достижения устойчивого развития производственных предприятий с успехом могут быть применены современные методы и концепции развития производства в условиях конкурентной борьбы. Эти методы также с успехом могут применяться не только к основному производству, но и к вспомогательным производствам, что с успехом было показано на примере производства тепловой и электрической энергии.

Перечень ссылок

- Березовский, Э.Э. Инструменты и методы управления промышленными предприятиями на основе LEAN-концепции: дис. канд. экон. наук : 08.00.05 / Березовский Эдуард Эдуардович. – Краснодар, 2014. – 173 с.

- Мищенко, В.И. Организация и планирование машиностроительных предприятий: учеб. пособие / В.И. Мищенко и др. – РИСХМ: Ростов-н/Д, 1991.

- Сидоров, А.В. Управление отказами оборудования: в 2 ч. Ч. I : Расследование и учет / А.В. Сидоров, В.А. Сидоров. – Донецк: Ассоциация ЕАМ, 2019. – 128 с.

- Масааки, Имаи. Гемба кайдзен. Путь к снижению затрат и повышению качества / Масааки Имаи. – Альпина Паблишер, 2019. – 424 с.

Пока нет комментариев