материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

в соавторстве с д.т.н. СЕДУШЕМ Виктором Яковлевичем (ГВУЗ «Донецкий национальный технический университет»)

Появление новых технологий металлургического производства, обеспечивающих высокое качество выпускаемой продукции, в значительной мере обеспечивается работой энергетического оборудования. Подача воды, газа, создание вакуума, работа гидропривода — для этого используется компактное энергетическое оборудование с высокой частотой вращения (3000 об/мин и выше).

Поломки энергетического оборудования происходят внезапно и обычно связаны с разрушениями подшипников качения. В статье рассмотрены характерные особенности разрушения подшипников насосов и компрессоров энергетических станций металлургических предприятий.

Механический бустерный насос предназначен для создания предварительного разряжения в составе вакуумной станции вакууматора. Вакуумная станция включает 15 насосов, объединённых в 5 линий. Создание рабочего уровня разряжения 0,5 мм ртутного столба позволяет обеспечить выпуск качественной продукции с уровнем брака менее 3%.

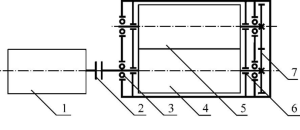

Частота вращения валов насоса — 3600 об/мин. Срок эксплуатации — менее одного года. В процессе эксплуатации проведено две предупредительные замены подшипников 6319 С3 ведомого вала насоса с приводной стороны. Диагностические признаки — локальное повышение шума и вибрации, зафиксированные органолептическими методами. Зафиксирован внезапный отказ. Результат отказа — разрушение корпуса двигателя, корпуса насоса (рисунок 1, рисунок 2). Возможная причина — заклинивание ротора или подшипника.

При внезапном отказе насоса произошло разрушение ротора (рисунок 3). Одна из возможных причин уменьшения зазора между роторами и последующего разрушения — наличие остаточного аустенита в материале ротора. Стали с остаточным аустенитом — стали, легированные вольфрамом, ванадием, молибденом. Мартенситное превращение таких сталей начинается при положительных температурах, заканчивается при отрицательных [1]. Сопровождается необратимым увеличением объёма и посадочного диаметра.

Анализ характера разрушения роторов показывает:

- сила, приложенная при разрушении корпуса насоса, направлена вертикально (рисунок 2);

- наибольшая площадь трещины наблюдается со стороны двигателя;

- сила, приложенная при разрушении ротора, перпендикулярна трещине (рисунок 3);

- большее раскрытие трещина имеет со стороны двигателя.

Исходя из конструкции насоса, представленной на рисунке 4, возможно предположить, что причиной разрушения стало заклинивание роторов или подшипника ведомого вала со стороны двигателя. Возникший при мгновенной остановке ротора динамический момент после заклинивания деталей привёл к разрушению ротора и корпуса насоса. Конструктивное исполнение насоса имеет максимальную податливость из-за последовательного расположения элементов. Более целесообразно расположить зубчатое зацепление на приводной стороне. В этом случае увеличивается жёсткость механизма из-за последовательно-параллельного расположения элементов.

|

|

Рисунок 4 — Кинематическая схема насоса:

|

|

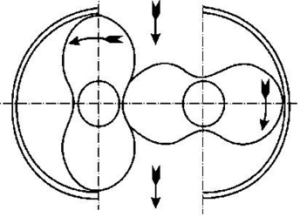

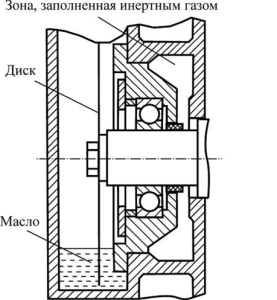

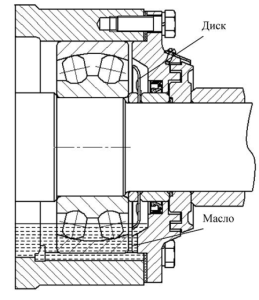

Анализ отказов показывает, что произошло однотипное разрушение подшипников ведомого вала с приводной стороны различных насосов за короткий срок. Это указывает на возможные ошибки в конструкции насоса. Конструкция подшипникового узла ведомого вала бустерного насоса предполагает смазывание путём разбрызгивания масла при помощи диска (рисунок 5). Со стороны насоса осуществляется подача инертного газа для уплотнения вала. Подшипник на высокой частоте вращения работает как насос, отбрасывая частицы смазочного материала от себя. Создаваемая взвесь масляных частиц не проникает к уплотнению вала, что приводит к интенсивному износу уплотнения.

|

|

Рисунок 5 — Схема смазки подшипникового узла ведомого вала: |

|

а) применяемая в бустерных насосах; |

б) рекомендуемая, использующаяся в шламовом насосе |

При износе уплотнения, из-за недостаточного смазывания, возможно появление дополнительного потока газа, препятствующего попаданию масла в подшипник. В результате подшипник остается без смазки и неравномерное распределение сил трения между телами качения приводит к разрушению сепаратора. Один из признаков — цвета побежалости на сепараторе (рисунок 6). Это является наиболее вероятной причиной заклинивания вала и разрушения корпуса насоса и ротора.

Последовательность разрушения следующая:

- недостаток смазочного материала приводит к нагреву тел качения;

- уменьшается радиальный зазор с одновременным повышением температуры;

- повышение коэффициента трения создаёт условия для неравномерного распределения нагрузки между телами качения, заклинивания тел качения;

- появляются продольные силы, приводящие к разрыву сепаратора.

В качестве диагностических параметров, позволяющих контролировать состояние подшипников энергетических машин с частотой вращения 3000 об/мин, рекомендуется использовать среднеквадратическое значение виброскорости и среднеквадратическое и пиковое значения виброускорения в частотном диапазоне 10-4000 Гц [2]. Измерения параметров вибрации проводятся при работе оборудования на номинальной частоте вращения. Крепление датчика — при помощи магнита. Необходимо измерение общих параметров и частотного спектра вибрационного сигнала.

Точки контроля бустеного насоса:

- Задний подшипник электродвигателя.

- Лобовой подшипник электродвигателя.

- Подшипник приводной стороны ведущего вала.

- Подшипник холостой стороны ведущего вала.

- Подшипник холостой стороны ведомого вала.

- Подшипник приводной стороны ведомого вала.

Результаты измерения параметров общего уровня вибрации бустерных насосов приведены в таблице 1. Измерения проводились в радиальном направлении.

Таблица 1 — Значения параметров вибрации для контрольных точек бустерных насосов

| Насос | Точка измерения | Среднеквадратичное значение виброперемещения, мкм | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|---|---|

| Н-2 | 1 | 44 | 6,5 | 23 | 83 |

| 2 | 18 | 3,1 | 8 | 53 | |

| 3 | 15 | 2,5 | 10 | 47 | |

| 4 | 18 | 3,5 | 2 | 15 | |

| 5 | 18 | 3,4 | 2 | 13 | |

| 6 | 32 | 3,5 | 7 | 116 | |

| Н-4 | 1 | 34 | 6,2 | 18 | 67 |

| 2 | 15 | 2,2 | 13 | 63 | |

| 3 | 12 | 1,4 | 7 | 31 | |

| 4 | 12 | 2,1 | 2 | 11 | |

| 5 | 16 | 3,1 | 2 | 12 | |

| 6 | 34 | 3,1 | 6 | 64 | |

| Н-5 | 1 | 54 | 8,6 | 25 | 99 |

| 2 | 33 | 4,3 | 27 | 104 | |

| 3 | 11 | 3,5 | 13 | 65 | |

| 4 | 25 | 5,2 | 4 | 23 | |

| 5 | 24 | 4,5 | 4 | 25 | |

| 6 | 40 | 4,2 | 12 | 136 |

В зависимости от необходимости проведения технического обслуживания и ремонта различают следующие категории технического состояния:

- хорошее — техническое обслуживание и ремонт не требуются;

- удовлетворительное — осуществляется техническое обслуживание и ремонт в соответствии с планом;

- плохое — проводится внеочередное техническое обслуживание или ремонт;

- аварийное — требуется немедленная остановка и ремонт.

Значения виброскорости (для работы под нагрузкой), определяющие границы состояний:

- до 4,5 мм/с — удовлетворительное;

- 4,5-10,0 мм/с — плохое;

- свыше 10,0 мм/с — аварийное.

Для оценки состояния подшипников качения проводят измерения пикового и среднеквадратичного значений виброускорения в частотном диапазоне 10-4000 Гц. В общем случае:

- хорошее состояние характеризуется значением пикового значения виброускорения — до 10,0 м/с2;

- удовлетворительное состояние — среднеквадратичное значение не превышает 10,0 м/с2;

- плохое состояние наступает при превышении 10,0 м/с2 среднеквадратичным значением;

- если пиковое значение превышает 100,0 м/с2 — состояние становится аварийным.

Одним из признаков наличия значительных повреждений является присутствие в спектре виброускорения составляющих со значениями свыше 9,8 м/с2 [2].

Анализ результатов показывает:

- насос H-2 находится в удовлетворительном состоянии, превышение нормативных значений отмечено по точке 1 (задний подшипник двигателя), а также по точке 6 — подшипник ведомого вала от двигателя;

- насос H-4 находится в удовлетворительном состоянии, превышение нормативных значений отмечено по точке 1 (задний подшипник двигателя), а также по точке 2 (лобовой подшипник двигателя);

- насос H-5 находится в плохом состоянии, превышение нормативных значений отмечено по точке 1 (задний подшипник двигателя), по точке 2 (лобовой подшипник двигателя), по точке 4 — подшипник ведущего вала, по точке 5 — подшипник ведомого вала, по точке 6 — подшипник ведомого вала от двигателя.

По насосам однотипным является повышение вибрации на подшипниках двигателя и в точке 6 — подшипник ведомого вала — рекомендуется провести смазывание подшипников и повторить измерения.

Для уточнения причин повреждений проведен спектральный анализ параметров вибрации и полное обследование насосов. Измерения выполнены в трёх взаимноперпендикулярных направлениях. Результаты измерения параметров общего уровня вибрации насоса H-5 приведены в таблице 2.

Таблица 2 — Среднеквадратичное значение виброскорости и виброускорения для контрольных точек насоса H-5

| Точка измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное / пиковое значение виброускорения, м/с2 | |||

|---|---|---|---|---|---|

| вертикальное | горизонтальное | осевое | вертикальное | горизонтальное | |

| 2 | 2,6 | 4,1 | 3,3 | 15 / 59 | 11 / 56 |

| 3 | 2,1 | 3,8 | 2,8 | 13 / 49 | 5 / 51 |

| 4 | 1,9 | 3,8 | 1,3 | 5 / 16 | 4 / 18 |

| 5 | 1,8 | 4,7 | 3,3 | 4 / 19 | 3 / 20 |

| 6 | 2,9 | 2,9 | 3,9 | 19 / 80 | 8 / 69 |

Состояние насоса — удовлетворительное. Состояние подшипников — удовлетворительное, за исключением подшипника в точке 6 — подшипник ведомого вала со стороны двигателя (отмечена нестабильность в значениях измеряемых вибрационных параметров). Состояние подшипника в точке 6 — плохое, требует постоянного контроля.

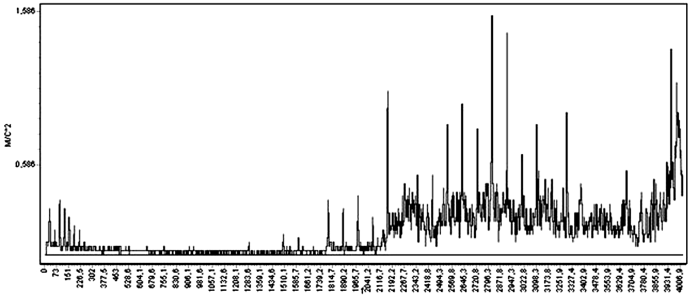

Спектр виброускорения подшипника в точке 6 насоса H-2 содержит составляющие: оборотной частоты 60 Гц, высокочастотные составляющие, модулированные частотой 94 Гц (рисунок 7). Значение составляющих не превышают 1,5 м/с2. Состояние подшипника классифицируется как удовлетворительное.

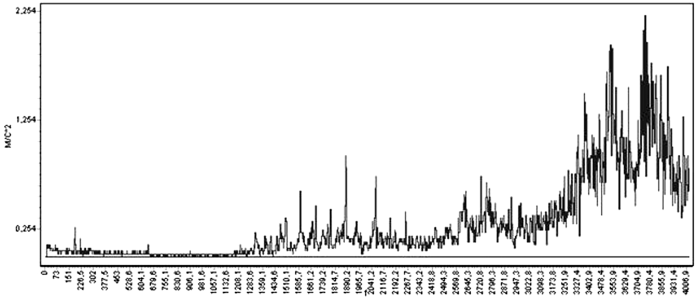

Спектр виброускорения подшипников насоса H-5 содержит составляющие полигармонических колебаний средней частоты 60 Гц, модулированные частотой 96 Гц (рисунок 8). Значение составляющих не превышают 2,5 м/с2. Это характерно для начальной степени повреждения [3].

Измерения параметров вибрации, проведенные в точке 6 насоса H-5, показали стабильность процессов в режимах предварительного и рабочего вакуумирования (таблица 3). Это позволяет рекомендовать продолжить эксплуатацию механизма с периодическим контролем технического состояния подшипников качения. Для мониторинга состояния подшипников рекомендовано использовать среднеквадратическое и пиковое значения виброускорения, измеренных в частотном диапазоне 10-4000 Гц.

Таблица 3 — Значения параметров вибрации для точки 6 насоса H-5 в режимах предварительного и рабочего вакуумирования

| Время | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| Предварительное вакуумирование | |||

| 7:38 | 0,5 | 0,1 | 0,4 |

| 7:45 | 0,9 | 0,4 | 2,7 |

| 7:46 | 2,2 | 2,0 | 15,0 |

| 7:47 | 3,2 | 9,0 | 94,0 |

| 7:48 | 3,3 | 10,0 | 102,0 |

| 7:49 | 3,8 | 10,0 | 115,0 |

| 7:50 | 4,3 | 11,0 | 107,0 |

| 7:51 | 3,9 | 11,0 | 110,0 |

| 7:52 | 4,1 | 10,0 | 105,0 |

| Рабочее вакуумирование | |||

| 9:54 | 0,8 | 0,2 | 0,6 |

| 10:00 | 1,9 | 0,4 | 2,1 |

| 10:03 | 2,0 | 2,9 | 25,0 |

| 10:04 | 3,2 | 10,0 | 96,0 |

| 10:05 | 2,9 | 11,0 | 137,0 |

| 10:06 | 9,2 | 9,0 | 125,0 |

| 10:07 | 4,5 | 11,0 | 130,0 |

| 10:08 | 4,4 | 11,0 | 125,0 |

| 10:10 | 4,3 | 11,0 | 117,0 |

| 10:11 | 4,2 | 11,0 | 127,0 |

| 10:13 | 3,9 | 11,0 | 119,0 |

| 10:15 | 3,9 | 10,0 | 117,0 |

| 10:17 | 3,9 | 10,0 | 119,0 |

| 10:19 | 3,8 | 10,0 | 125,0 |

| 10:21 | 3,9 | 10,0 | 123,0 |

| 10:22 | 4,0 | 10,0 | 132,0 |

| 10:26 | 8,8 | 10,0 | 134,0 |

| 10:27 | 3,5 | 11,0 | 118,0 |

| 10:28 | 3,4 | 11,0 | 112,0 |

| 10:29 | 3,0 | 9,0 | 76,0 |

Проведенные исследования позволили рекомендовать режим предварительного вакуумирования для контроля технического состояния насосов. Для оперативного контроля использовался виброметр 107В. Контроль вибрационных параметров по разработанной методике проводится перед каждым вакуумированием, что позволило избежать аварийных разрушений и обеспечить выпуск качественной продукции в течение четырёх месяцев.

Совместно с бустерным насосом на линии всасывания компрессорной станции работает винтовой компрессор. Контроль технического состояния, проводимый на оборудовании станции вакуумирования позволил предупредить аналогичное разрушение. Превышение вибрационных параметров, в частности, пикового значения виброускорения, допустимых значений послужило основанием для остановки и ремонта компрессора. Зафиксировано пиковое значение более 400 м/с2.

Анализ характера разрушений позволил установить следующие диагностические признаки повреждений подшипников:

- Износ беговой дорожки внутреннего кольца одного из шариковых радиально-упорных подшипников ведомого вала (рисунок 9). Воздействие осевой нагрузки при работе подшипника, сочетающееся с разрушением элементов подшипника (сепаратора). На беговой дорожке присутствуют вкатанные частицы разрушенного сепаратора. Поверхность беговой дорожки похожа на наклёпанную.

- На беговой дорожке внешнего кольца присутствуют частицы вкатанного мягкого металла.

- Цвет сепаратора повреждённого подшипника более тёмный, чем у исправного подшипника.

- На двух телах качения присутствуют следы износа, а на сепараторе присутствуют следы повреждения (рисунок 10).

Указанные диагностические признаки позволяют предположить, что процесс накопления повреждений спровоцирован заклиниванием шарика в сепараторе (одна из возможных причин — накопление продуктов износа или окисления смазочного материала в зазоре «шарик-окно сепаратора»), что ограничило число степеней свободы при вращении шарика и ускорило износ сепаратора.

Выводы

- Определены причины возможных разрушений шарикоподшипников бустерного насоса.

- Проведены исследования вибрационного состояния подшипников. Измерения параметров вибрации, проведенные по точке 6 насоса H-5, показали стабильность процессов в режимах предварительного и рабочего вакуумирования. Это позволило рекомендовать насос для дальнейшей эксплуатации.

- Для мониторинга состояния подшипников рекомендуется использовать среднеквадратическое и пиковое значения виброускорения, измеренных в частотном диапазоне 10-4000 Гц. Организованы работы по контролю технического состояния на основании результатов, полученных в исследовании.

Перечень ссылок

- Седуш В.Я. Надёжность, ремонт и монтаж металлургических машин: Учебник. — 3-е изд., перераб. и доп. — К.: НМК ВО, 1992. — 368 с.

- Техническая диагностика механического оборудования / Сидоров В.А., Кравченко В.М., Седуш В.Я. и др. — Донецк: Новый мир, 2003. — 125 с.

- Кравченко В.М., Сидоров В.А., Седуш В.Я. Техническое диагностирование механического оборудования / Учебник. — Донецк: ООО «Юго-Восток, ЛТД», 2009. — 459 с.

Пока нет комментариев