Основой теории прогнозирования служит прогностика — научная дисциплина, изучающая поведение прогнозируемых систем (в частности, состояние машины) в зависимости от изменения структурных параметров составных частей. В настоящее время, насчитывается свыше 150 различных методов прогнозирования. В качестве основных на практике используется 15…20.

В результате прогнозирования можно получить количественный или качественный прогноз. Прогнозы различают по периоду упреждения: краткосрочные или оперативные, среднесрочные и долгосрочные. Для металлургических машин период упреждения связан с временем проведения ремонта:

- краткосрочный – время до следующего текущего ремонта;

- среднесрочный – время до следующего капитального ремонта;

- долгосрочный – время до исчерпания ресурса.

По используемому подходу к прогнозированию следует выделить:

- метод экспертных оценок – основан на субъективной оценке экспертов существующего положения и перспектив развития, учитывает знания, опыт, интуицию экспертов – специалистов в данной области знания;

- метод анализа и прогнозирования рядов данных – связан с исследованием рядов значений показателей, выявлением временных зависимостей показателей, тенденций и использованием их для прогноза;

- метод причинно-следственных связей – основан на поиске факторов, определяющих поведение объекта прогнозирования, построения и использования для прогнозов соответствующей модели его поведения.

Методы экспертных оценок включают: метод «интервью», метод «комиссий», «коллективной генерации идей» («мозговая атака»), метод «Дельфи», матричный метод, метод эвристического прогнозирования. Метод экспертных оценок – проводится на основе интуитивно-субъективных оценок компетентных экспертов и методов решения аналогичных задач и не позволяет получить объективно обоснованную количественную картину процесса старения.

Субъективность мнения экспертов, основанная на индивидуальном опыте и приобретённых знаниях, не позволяет формализовать процесс прикладного прогнозирования технического состояния механического оборудования. Трудность сбора экспертов для принятия решения, экономическая целесообразность передвижения экспертов, уникальность конструкций и условий эксплуатации металлургических машин не позволяют предложить данный метод для использования в условиях действующего металлургического предприятия. Некоторые элементы данного метода в виде технических консультаций, передачи опыта и др. эффективно используются.

Комплекс металлургических машин, являясь восстанавливаемой технической системой, постоянно изменяет своё фактическое состояние. Преобладание процессов износа над процессами восстановления даже для одной детали или узла приводит к остановке всего металлургического комплекса. Поэтому, вопросы оперативного решения задач прогнозирования в условиях ограниченного объёма информации неявно, но постоянно решаются ремонтной службой. Для этого используются методы инженерного прогнозирования.

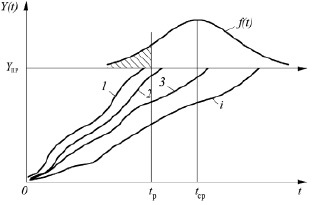

Для практических целей инженерного прогнозирования наиболее часто применяется аналитическое прогнозирование. При этом используются элементарные функции: линейные, линейные с периодическим уточнением угла наклона прямой; степенные функции, описывающие характер или физическую картину (скорость) развития неисправности. Результат может быть получен в виде точечного, интервального значений или в виде распределения вероятностей (рисунок 35).

Рисунок 35 ‑ Графическая интерпретация реализации прогнозируемого ресурса:

Yпр – предельное состояние; f(t) – функция распределения наработок; tср – математическое ожидание наработки до предельного состояния; 1, 2, 3, 4, i – конкретные реализации Y(t); tр – время ремонта

Основополагающим принципом прогнозирования является использование прошлого опыта. Информация о поведении машины в прошлом является базой для прогнозирования изменения состояния машины в будущем. Предыстория, положенная в основу, должна быть по продолжительности не менее времени прогноза. Прогнозированию предшествует сглаживание экспериментальных данных.

Для краткосрочного прогноза часто используют линейную аппроксимацию:

у = a0 + a1t или у = аt.

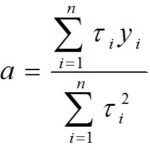

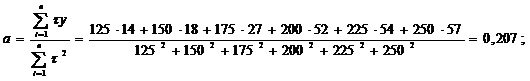

Значение коэффициента а определяется по формуле:

где yi – текущее значение параметра у, i = 1, 2, …, n – число измерений; ti – период измерения.

где yi – текущее значение параметра у, i = 1, 2, …, n – число измерений; ti – период измерения.

Если известна скорость развития конкретной неисправности объекта, характеризуемая скоростью изменения значения диагностического параметра, то прогноз осуществляется по формуле:

hпрог = Sht ,

где hпрог – прогнозируемое значение; Sh – скорость изменения диагностического параметра; t – время прогноза.

Периодически уточняется наклон прямой путём определения коэффициента а для 3…5 последних измерений.

Наиболее часто предполагается, что при увеличении наработки t диагностический параметр k увеличивается (таблица 6).

Таблица 6 – Результаты измерения параметра k

| Время измерения, час. | Значения параметра k | Сглаженное значение параметра kсгл |

|---|---|---|

| 25 | 8 | 4 |

| 50 | 12 | 8 |

| 75 | 16 | 12 |

| 100 | 20 | 16 |

| 125 | 12 | 14 |

| 150 | 22 | 18 |

| 175 | 36 | 27 |

| 200 | 50 | 52 |

| 225 | 56 | 54 |

| 250 | 60 | 57 |

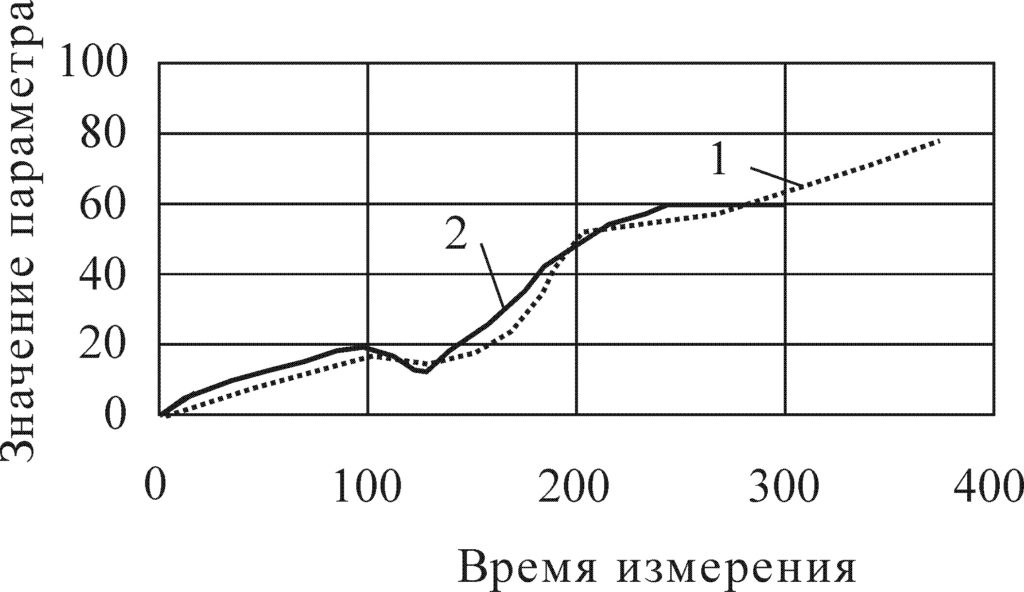

На рисунке 36 изменение параметра показано кривой 1 в диапазоне наработки от 0 до 250 часов. Необходимо осуществить прогноз на будущие 125 часов работы (до 375 часов). Граничное значение kпред = 80.

Рисунок 36 – Пример прогнозирования диагностического параметра k:

1 – линия прогноза, 2 – сглаженная кривая

Для исключения случайных тенденций выполняется экспоненциальное сглаживание измеренных параметров по формуле:

kiсгл = a×ki + (1 ‑ a)×k(i — 1)сгл,

где kiсгл и ki – соответственно сглаженный и не сглаженный параметр i-го измерения; a ‑ постоянная сглаживания, принятая для целей диагностирования 0,4 (из диапазона 0…0,5); k(i-1)сгл – сглаженный параметр предыдущего измерения (таблица 3). Краткосрочное прогнозирование осуществляется с помощью линейной аппроксимации по предыстории изменения параметра k за последние 100 часов: у = аt. Значения коэффициента а определяются по формуле:

где y – текущее значение параметра k, i = 1, 2,…, n – числа измерений; t – период измерений.

Прогнозируемое значение параметра k на период 375 часов составит:

kпрог = a×t = 0,207×375 = 77,63.

Это почти соответствует граничному значению.

Процессы изнашивания работающего оборудования зависят от качества технического обслуживания и технологических нагрузок. Эти зависимости носят детерминированный и стохастический характер. В процессе эксплуатации данные зависимости не могут быть точно определены. Неопределенным остается и предельное значение диагностических параметров для различных видов повреждений.

Относительно конкретного механизма требуется принятие индивидуальных, а не среднестатистических решений. В этом случае неприемлемым метод экстраполяции (определение будущих значений величин, на основе имеющихся данных о тенденциях их изменений в прошлые периоды) и метод аналогий (установление и использование для прогнозирования аналогии с другими объектами по некоторым общим чертам).

Модели развития отказов

В наибольшей степени определению причинно-следственных связей являются физические модели отказов. Данные модели учитывают реальные процессы, которые ведут к изменению свойств объекта и его составляющих. Это модели механики, широко применяемые в расчетах машин и конструкций. Силовое и кинематическое взаимодействие элементов носит сложный характер. Поведение этих объектов существенным образом зависит от их взаимодействия с окружающей средой, от характера и интенсивности процесса эксплуатации. Для предсказания поведения деталей и элементов машин необходимо рассматривать процессы нагружения, деформирования, изнашивания, накопления повреждений и разрушения.

Модели допустимых значений – предполагают, что разрушение происходит при превышении действующего напряжения допустимого значения. К этим моделям относятся расчетные модели сопротивления материалов, теории упругости, теории пластичности и т.д. Это модели типа «нагрузка – сопротивление», учитывающие вероятностный характер действующих сил и снижение уровня сопротивляемости объекта внезапным отказам вследствие процесса старения материалов.

В эту группу можно отнести и модель мгновенных повреждений – используемую для моделирования внезапных отказов при воздействии неконтролируемых внешних сил, превышающих действующие допустимые значения. Внешняя нагрузка для металлургических машин может служить причиной отказа безотносительно к существующему техническому состоянию объекта. Основные методы предупреждения и предотвращения в данном случае, связаны с ограничением действующих сил: токовая или механическая защита. Часто используется установка «слабого звена» – разрушающегося элемента в виде срезных пальцев, пластиковых вставок и др.

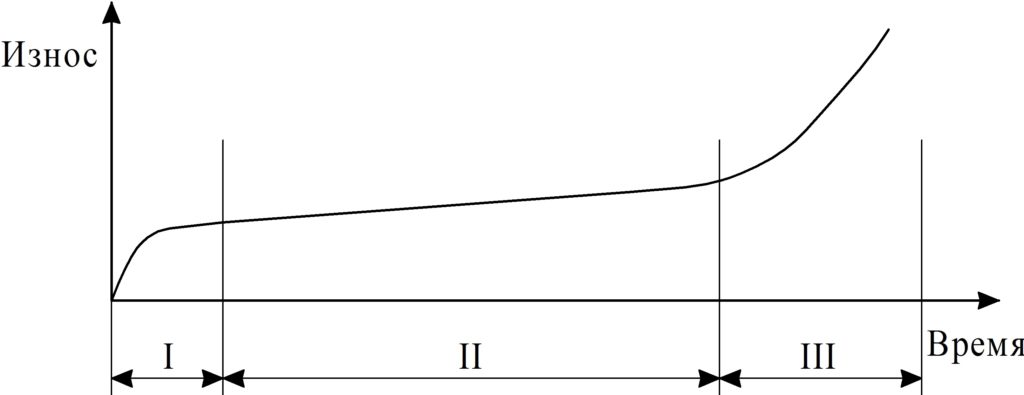

Модели износовых повреждений – рассматривают развитие повреждений в результате постепенного накопления изменений в деталях механизма из-за износа. Процесс изнашивания деталей машин при эксплуатации, в общем случае, имеет три периода (рисунок 37). Первый этап – приработка, при которой темп изнашивания повышен в результате истирания начальных неровностей или вследствие перекоса поверхностей сопряженных деталей. Второй этап – установившийся износ, когда происходит естественное изменение форм и размеров деталей в процессе работы машины. Третий – интенсивный износ, характеризуемый резким нарастанием скорости износа в виду недопустимых изменений в сопряженных деталях. В этот период происходит отказ узла. Точка перехода от участка нормальной работы к участку интенсивного износа, определяет допустимое значение износа детали, при котором необходим ремонт узла.

В действительности износ деталей часто протекает при неустановившемся режиме в отношении нагрузок, скоростей, качества смазки, физического состояния поверхности трущихся тел и пр., поэтому действительная кривая износа будет колебаться относительно некоторого среднего значения.

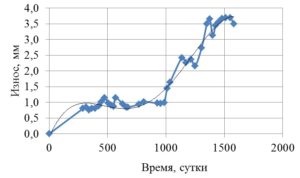

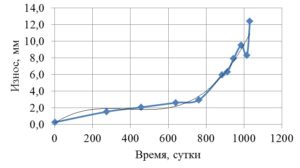

В процессе эксплуатации состояние опорных колец механизма поворота свода электродуговой печи оценивается по значениям износа на основании результатов измерения от элемента поворотного кольца до неподвижной фиксированной базы. Измерения проводятся ежемесячно при идентичных условиях расположения свода относительно печи.

Полученные результаты указывают на развитие износовых повреждений с различными параметрами для однотипных узлов. В первом случае срок службы опорного кольца составил 4,2 года, в другом – 3,1 года (рисунок 38). В первом случае, скорость износа резко увеличилась после 1,0 мм, а во втором ‑ после 3,0 мм, что объясняется индивидуальным изготовлением и различиями в условиях эксплуатации. Скорость износа в зоне длительной эксплуатации находится в диапазоне 0…0,1 мм/месяц. Скорость износа в зоне ускоренного износа может составлять 0,5…1,5 мм/месяц и зависит от состояния контактирующих поверхностей, действующих сил и качества смазывания.

|

|

Рисунок 38 – Реализации износа однотипных опорных колец

Значения линейного износа опорного кольца позволяют своевременно обнаружить начало ускоренного износа, принять меры по снижению скорости изнашивания и своевременно подготовиться к замене. Момент начала зоны ускоренного износа остаётся неизвестным. Наблюдая в течение трёх лет медленный рост значений износа, невозможно прогнозировать остаточный ресурс опорного кольца.

Теоретический и практический интерес представляет выяснение характера связи действующих сил, износа со временем работы детали в условиях эксплуатации. К этим моделям относятся модели накопления повреждений. В некоторых случаях действующие силы и износ имеют линейную зависимость, часто эта зависимость имеет сложный характер, приводящий к ступенчатому изменению состояния.

Модели ступенчатых изменений – учитывают постепенное накопление повреждений со скачкообразным изменением состояния объекта. Так, например, постепенное накопление пластических деформаций приводит к росту усталостных повреждений и может служить причиной внезапного отказа из-за мгновенного изменения свойств или изменения физических процессов взаимодействия деталей.

При математическом описании данных моделей используются марковский процесс. Однако, отсутствие статистических данных о вероятности перехода из одного состояния в другое делает невозможным применение данного подхода для определения времени замены детали в конкретных условиях эксплуатации.

Считается, что если известна скорость развития конкретной неисправности объекта, характеризуемая скоростью изменения значения диагностического параметра, то возможна постановка прогноза. Практически, применение этого положения на практике приводит к возникновению аварийных ситуаций.

Вентилятор консольного типа ДН-19 нагревательной печи металлургического агрегата был разрушен в результате катастрофического развития трещины в покрывающем диске рабочего колеса. Возникшие неуравновешенные силы привели к деформации элементов рабочего колеса, увеличению нагрузки на рядом расположенный подшипник, защемлению роликов, разрыву сепаратора и нагреву внутреннего кольца до 500…6000С. При резкой остановке был разрушен корпус механизма. Значения вибрации перед аварией не превышали допустимых значений.

При эксплуатации винтового компрессора GRAM-111 общий уровень вибрации не превышал 2,8 мм/с. В результате нарушения технологического режима – попадания в компрессор жидкого аммиака начался абразивный износ опорного шарикоподшипника и ведущий ротор сместился на недопустимое значение. Результат ‑ износ корпуса компрессора на 3,0 мм в течении 2-х недель. Разрушение сопровождалось незначительным изменением характера шума и увеличением параметра огибающей виброускорения в диапазоне от 10 кГц до 30 кГц в пределах допустимых значений. Повреждение было выявлено по утечке смазочного материала через сальник и осевому люфту вала.

Типичной для металлургических машин является ситуация, при которой на их детали действуют одновременно несколько независимых причин. Наиболее значимые воздействия для металлургических машин: силовое, тепловое, окружающей среды, износовое. Среди множества причин, вызывающих отказы, имеются несколько преобладающих. При исследовании объекта преобладающие причины отказов необходимо выявить и установить зависимости взаимного влияния причин повреждений. Модели действия нескольких независимых причин используются для исследования усталостных разрушений, возникновения внезапных отказов, моделирования процессов появления внезапных и постепенных отказов.

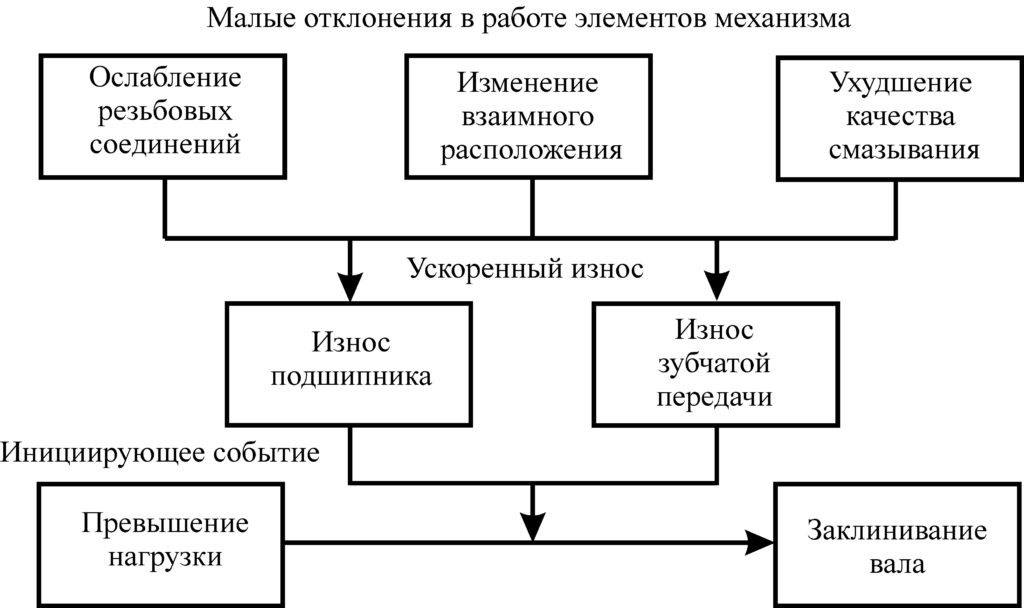

К данному типу моделей можно отнести модели взаимного влияния элементов, наименее изученные в настоящее время. Причиной отказа, может быть не только разрушенный элемент, а воздействие на него оказываемое рядом расположенным элементом. Частой причиной отказов являются дефекты второстепенных деталей оборудования. Исходя из основных положений теории катастроф, процесс отказа следует представить в следующей последовательности ‑ малые отклонения, происходящие в механизме, приводят к увеличению скорости износа отдельных элементов. При достижении определенных значений износа, не всегда достигающих предельного значения, провоцирующее, инициирующее событие (часто не связанное с процессами износа) приводит к отказу – разрушению детали (рисунок 39). Существующие методы повышения безотказности и проводимые ремонта в основном ориентируются на уменьшение скорости износа отдельных элементов. Фактически происходит ликвидация последствий, а не причины явления.

Статистические подходы к моделированию базируются на предположении неизменности условий эксплуатации объекта и неизменности причин возникновения повреждений. При эксплуатации металлургических машин происходит изменение условий эксплуатации (при изменении производственной программы, сезонных влияний окружающей среды) и изменение свойств машины из-за проводимых ремонтов и технического обслуживания. Это ограничивает возможность применения статистических методов при изучении безотказности металлургических машин. Отличием механического оборудования металлургических предприятий во время эксплуатации является возможность развития отказа по любой из известных моделей отказа: мгновенных повреждений, накапливающихся изменений, ступенчатых изменений, действия нескольких независимых причин.

Вопросы для самостоятельного контроля

- Для решения каких задач используется краткосрочный, среднесрочный и долгосрочный прогноз?

- Дайте характеристику области применения метода экспертных оценок при прогнозировании.

- Какой метод наиболее часто используется для практических целей инженерного прогнозирования?

- Зачем необходимо знание моделей развития отказов?

- Используя модель взаимного влияния элементов, приведите последовательность развития отказа механического оборудования.

Пока нет комментариев