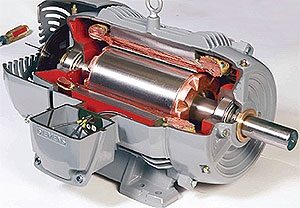

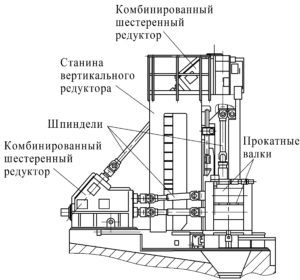

В технике ротор – это вращающаяся часть двигателей и рабочих машин (рисунок 4). На нём расположены органы, получающие энергию или отдающие её. Ротор выполняется в виде барабанов, дисков, колёс. Ротор — это вращающаяся часть паровой турбины, компрессора, гидронасоса, гидромотора и т. д. В теории балансировки ротор — это любое вращающееся тело. В электротехнике ротор — это вращающаяся часть электрической машины (генератора или двигателя переменного тока) внутри неподвижной части — статора. Ротор в электромашинах постоянного тока называется якорем.

|

|

|

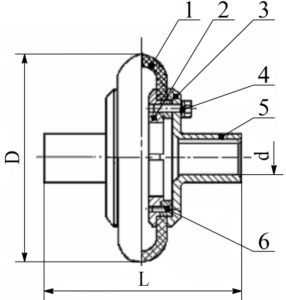

Рисунок 4 — Ротор

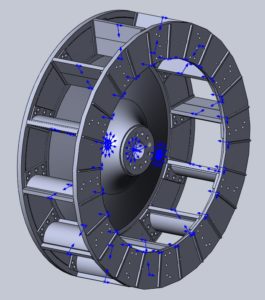

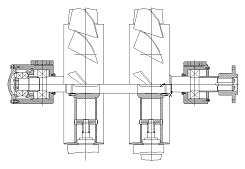

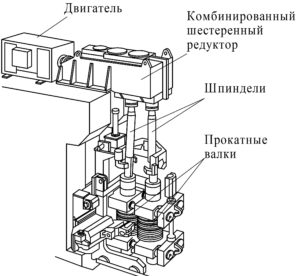

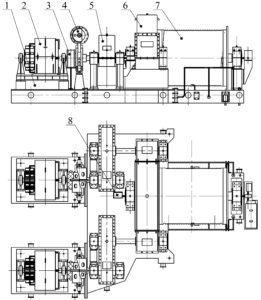

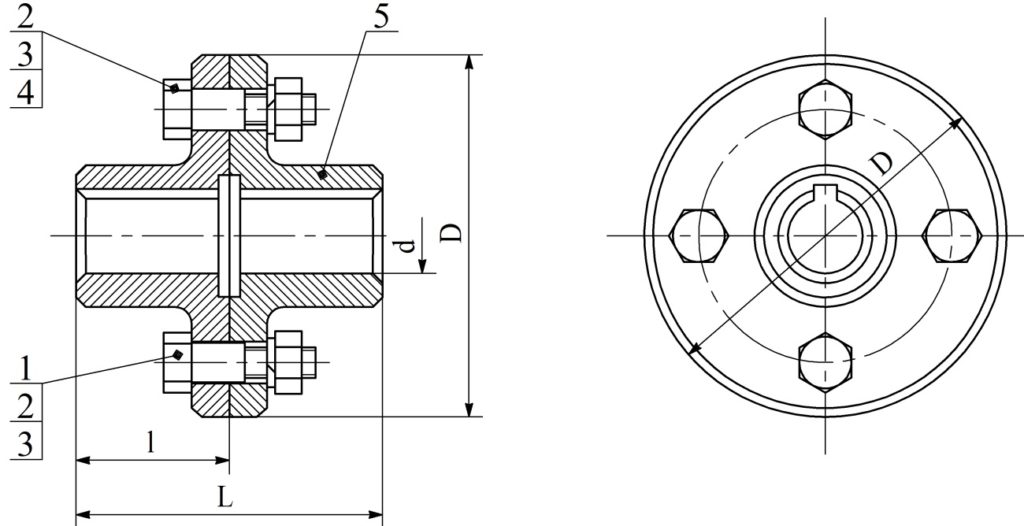

Механизмы роторного типа получили наиболее широкое применение в промышленности. В основе механизмов роторного типа лежит ротор, имеющий консольное или межопорное расположение относительно подшипниковых опор (рисунок 5). Обычно используется две опоры, но существуют трёхопорные механизмы. Расположение валов — горизонтальное, вертикальное, реже — наклонное.

|

|

Рисунок 5 – Механизмы роторного типа

Практически все энергетические механизмы, представлены механизмами роторного типа: насосы, генераторы, турбины, компрессоры, вентиляторы, воздуходувки, дымососы, эксгаустеры, двигатели. Схема двух опорного ротора является основным конструкторским решением для механизмов с редукторным приводом, используемого для согласования механических параметров двигателя и рабочего органа. Редукторный привод используется в грузоподъемных механизмах, приводах транспортирующих машин, в некоторых энергетических машинах и др.

Основными элементами механизмов роторного типа являются.

Валы, оси

Валы (коленчатые, кривошипные и эксцентриковые) — служащие для передачи крутящего момента и поддерживания вращающихся деталей. Оси служат только для поддерживания вращающихся деталей.

Широко распространены прямые валы: гладкие не имеющие уступов, фасонные или ступенчатые имеющие участки различного диаметра, сплошные и полые. Ступени на валу предназначены для закрепления деталей или самого вала в осевом направлении. Полыми, валы изготовляют для уменьшения веса или в тех случаях, когда через вал проходит другая деталь. Различают: шлицевые валы с участком шлицевого профиля для установки неподвижных или скользящих вдоль вала деталей; фланцевые валы, имеющие выполненные заодно с валом фланцы; валы со шпоночными канавками, валы с резьбой; валы с коническими поверхностями; валы-шестерни и валы-червяки — представляющие собой валы, выполненные заодно с шестерней или червяком. Валы подразделяют также на жёсткие и гибкие.

На валах и осях размещают вращающиеся детали: зубчатые колеса, шкивы, барабаны и т.д. Оси представляют собой прямые стержни (рисунок 6).

б) б) |

в) в) |

|

г) г) |

д) д) |

Рисунок 6 – Основные виды валов и осей:

а) ступенчатый вал; б) вал-шестерня; в) эксцентриковый вал; г) полый вал-шестерня; д) коленчатый вал; е) ось гладкая

Основные элементы вала

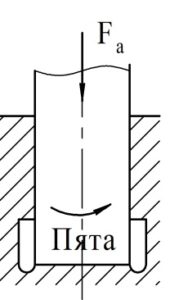

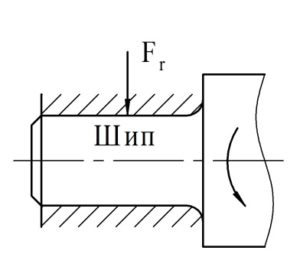

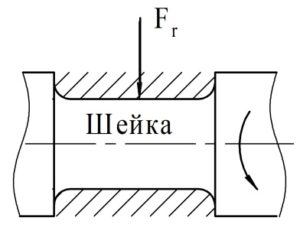

Опорные части валов, воспринимающие радиальные нагрузки, называют цапфами, а воспринимающие осевые нагрузки – пятами (рисунок 7а). Концевые цапфы в подшипниках скольжения называют шипами (рисунок 7б), а промежуточные – шейками (рисунок 7в). Шипы бывают цилиндрическими, коническими и сферическими.

а) а) |

б) б) |

в) в) |

Рисунок 7 – Опорные части валов:

а) пята; б) концевая цапфа ‑ шип; в) промежуточная цапфа – шейка

Поломки валов могут происходить по следующим причинам:

- концентрация напряжений в местах установки шкива или полумуфты;

- концентрация напряжений в галтелях – для снижения напряжений галтели выполняют с радиусом, равным 0,06…0,1 диаметра шейки вала;

- концентрация напряжений от трещин на острых гранях, поэтому края отверстий для подачи смазки на шейках вала должны быть тщательно скруглены;

- из-за усталости метала.

Поломка вала, как правило, приводит к выходу из строя подшипниковых узлов, торцовых уплотнений, соединительной муфты, корпусных деталей. Вал при работе машины косвенно диагностируется по изменению уровня вибрации корпусов подшипников. Причиной роста вибрации могут быть трещины в материале вала, изгиб, овальность цапф. При ремонте оборудования с его разборкой вал подвергается визуальному и инструментальному контролю, а также дефектоскопическому с применением методов и средств ультразвукового, вихретокового, магнитопорошкового, капиллярного контролей.

Валы и оси имеют гладкие цилиндрические или конические поверхности (шейки), шлицы, шпоночные пазы, бурты, лыски и резьбовые поверхности. В процессе эксплуатации машин и механизмов на этих поверхностях могут появляться различные дефекты: изгиб и скручивание, износ и смятие опорных и посадочных шеек и буртов; износ шпоночных пазов и шлицев; износ и повреждение резьбы и центровых отверстий; трещины и поломки в различных местах.

Основные требования для жёстких валов: прямолинейность, проектное расположения вала в пространстве, постоянное положение установленных на нём деталей, отсутствие внутренних дефектов, отсутствие износа посадочных мест, совпадение оси вращения и оси инерции.

Подшипники

Подшипники служат опорами для валов, вращающихся осей или вращающихся деталей, установленных на неподвижных осях, обеспечивая вращение с минимальным коэффициентом трения. Подшипники обеспечивают передачу силовых воздействий на корпусные детали и далее на фундамент.

Основные типы подшипников: качения, скольжения, газостатические, газодинамические, гидростатические, гидродинамические, магнитные. В механизмах в основном используются подшипники качения и скольжения. Опора с упорным подшипником называется подпятником.

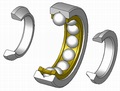

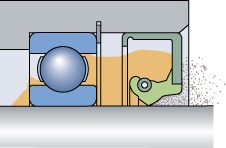

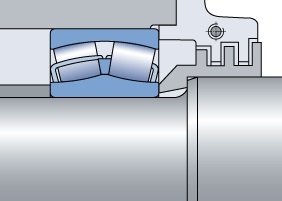

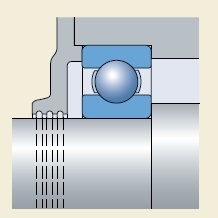

Подшипники качения

Подшипники качения состоят из двух колец, тел качения (роликов или шариков) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

Примеры различного конструктивного исполнения подшипников качения показаны на рисунке 8.

Рисунок 8 — Примеры различного конструктивного исполнения подшипников качения

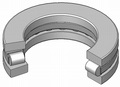

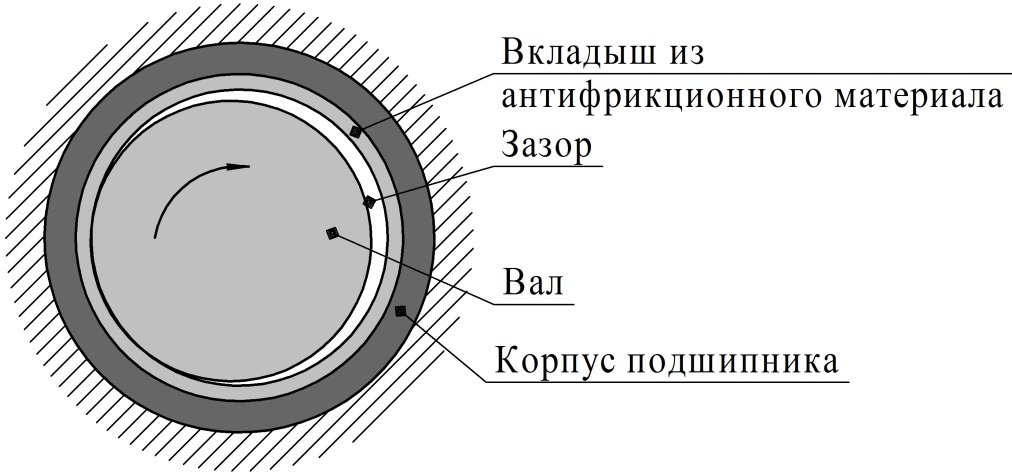

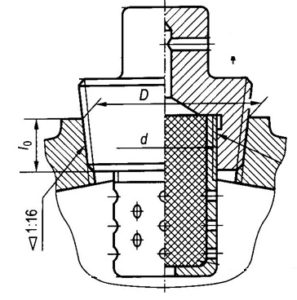

Подшипники скольжения

Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш, или втулка из антифрикционного материала (бронзы, баббита, текстолита, фторопласта) и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу (рисунок 9).

Преимущества подшипников скольжения:

- работают при высоких нагрузках и низкой частоте вращения;

- работают при низкой нагрузке и высокой частоте вращения;

- работают в воде, при вибрационных и ударных нагрузках;

- имеют малые радиальные размеры;

- возможность установки разъёмного подшипника.

Подшипники скольжения легче и проще в изготовлении, чем подшипники качения, бесшумны, обладают постоянной жёсткостью и способностью работать практически без износа в режиме жидкостной смазки, хорошо демпфируют колебания. К недостаткам подшипников скольжения можно отнести сложность системы смазки для обеспечения жидкостного трения, необходимость применения цветных металлов и сплавов, повышенные пусковые моменты.

Для снижения трения скольжения используется смазка. В физике взаимодействия контактирующих деталей трение принято разделять на:

- сухое — взаимодействующие твёрдые тела не разделены никакими дополнительными слоями смазками;

- жидкостное — взаимодействующие тела разделены слоем жидкости;

- граничное — соединяющее в области контакта сухое и жидкостное трение.

Качественная смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод (в случае жидкой смазки), защиту от вредного воздействия окружающей среды. Смазка бывает: жидкая (минеральные и синтетические масла, вода для неметаллических подшипников), пластичная (на основе металлического мыла: кальциевого, натриевого, литиевого и др.), твёрдая (графит, дисульфид молибдена и др.) и газообразная (различные инертные газы, азот и др.).

Повреждения подшипников качения

Основные причины и виды отказов подшипников качения – осповидный, окислительный и абразивный износ, поломки сепаратора, тел качения, наружного и внутреннего колец, дефекты монтажа.

Ход правильно собранного узла с подшипниками качения должен быть лёгким ход, без заедания, при незначительном, ровном шуме. Глухой, прерывистый звук указывает на загрязнение подшипника; звенящий, металлический ‑ об отсутствии смазки; скрежет и резкое частое постукивание свидетельствуют о разрушении сепаратора или тел качения.

Подшипники качения подлежат замене при наличии одного из повреждений или видов неисправности: отслаивание или оспины усталостного выкрашивания на телах качения или беговых дорожках колец; коррозионные раковины на дорожках и телах качения; трещины, сколы бортов, колец; трещины колец, роликов, шариков; трещины, излом сепаратора; задиры на рабочих поверхностях колец и тел качения; износ и обрыв заклепок сепаратора; забоины на сепараторе; рифление на рабочих поверхностях колец и тел качения; выработка на рабочих поверхностях колец и тел качения; вмятины на рабочих поверхностях; поверхностная коррозия на рабочих поверхностях подшипника; цвета побежалости на рабочих поверхностях; увеличение радиального зазора; прочие дефекты; увеличение радиального зазора (вследствие износа) в подшипниках качения ответственных машин свыше 0,5 мм, в менее ответственных механизмах (рольгангах, блоках и др.) – более 0,8…1,0 мм.

Основные требования для подшипников качения: отсутствие дефектов в кольцах, сепараторах и телах качения, отсутствие проворачивания колец подшипника на валу и в корпусе, значения зазоров в соответствии с нормативными документами, качественное смазывание.

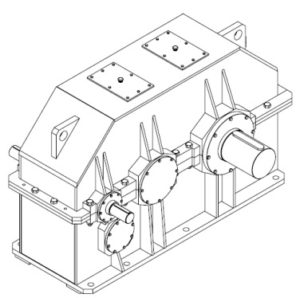

Зубчатые передачи

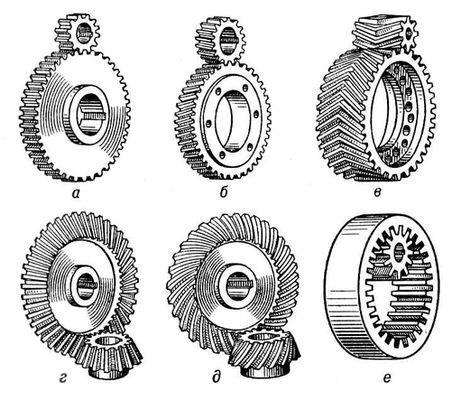

Зубчатые передачи предназначены для изменения частоты вращения и крутящего момента.

Цилиндрические зубчатые передачи передают вращающий момент между параллельными валами (рисунок 10а, 10б, 10в). Прямозубые колёса применяют при невысоких и средних скоростях, когда динамические нагрузки от неточности изготовления невелики или при необходимости осевого перемещения колёс. Основные виды цилиндрических зубчатых передач: прямозубая; косозубая; шевронная; внутренняя.

Косозубые колёса (рисунок 10б) имеют большую плавность хода и применяются для ответственных механизмов при средних и высоких скоростях. Недостаток косозубых колёс ‑ наличие осевых усилий, влияющих на работу подшипников, компенсирующих данные осевые нагрузки.

Шевронные колёса (рисунок 10в) обладают повышенной плавностью работы, но не вызывают осевых усилий, которые взаимно уравновешиваются и не передаются на подшипники. Пригодны для передачи больших мощностей с возникающими во время работы толчками.

Колёса внутреннего зацепления (рисунок 10е) вращаются в одинаковых направлениях и применяются обычно в планетарных передачах.

В передачах вращения между пересекающимися валами зубчатые колеса имеют коническую форму. Работу передачи можно сравнить с качением без проскальзывания двух конусов с вершинами в общей точке (рисунок 10г, 10д). Конические зубчатые колеса могут иметь прямые, косые и криволинейные зубья, последние обеспечивают большую плавность работы передачи.

Рисунок 10 – Виды зубчатых передач:

а) цилиндрическая прямозубая; б) цилиндрическая косозубая; в) шевронная; г) коническая прямозубая; д) коническая с криволинейным зубом; е) цилиндрическая прямозубая передача с внутренним зацеплением

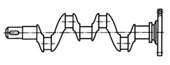

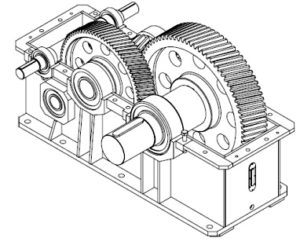

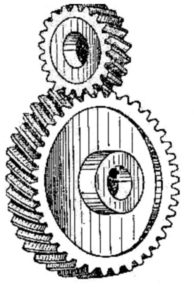

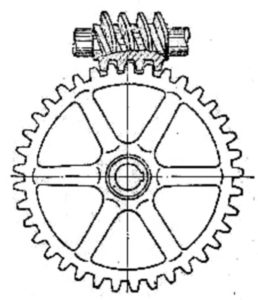

Передачи между скрещивающимися валами выполняются винтовыми и гипоидными колёсами, червячной парой, глобоидной червячной парой (рисунок 11).

Рисунок 11 – Передачи между скрещивающимися валами

Повреждения зубчатых колёс

Основными дефектами зубчатых колес являются: выкрашивание металла на рабочей поверхности зубьев; трещины любого характера и расположения; износ зубьев по толщине; износ посадочного отверстия и шпоночных пазов.

Наибольший износ рабочих поверхностей наблюдается на ножках зубьев, где имеет место максимальное скольжение. Самый быстроразвивающийся вид повреждения ‑ разрушение начинается с образования трещины и заканчивается сколом или поломкой зубьев. Трещины начинают появляться в основании зубьев на стороне растянутых волокон и располагаются перпендикулярно рабочим поверхностям зубьев. Возникновение трещин приводит с течением времени к разрушению зубьев и часто к повреждению других деталей механизма из-за попадания в них кусков зубьев.

Малые зазоры в зубчатых передачах приводят к повышению вибрации и шума. В этом случае происходит подрезание ножки зуба ведущего колеса и на головках зубьев появляются острые кромки.

В червячных передачах витки червяка изнашиваются значительно больше, чем зубья червячного колеса. В цилиндрических передачах наблюдается более интенсивный износ зубьев шестерен, чем зубьев колес.

В открытых и закрытых зубчатых передачах проверяют износ рабочих поверхностей, наличие трещин, сколов, поломок, нарушения правильности зацепления, зазоры, торцевые биения, смещения валов, наличие смазочного материала на поверхностях трения.

Работоспособность зубчатых передач обеспечивается: отсутствием дефектов зубьев и геометрическими параметрами зубчатых колёс; правильным взаимным расположением, регламентируемым размером пятна контакта; регламентированным значением бокового и радиального зазора; неподвижным соединением деталей.

Корпусные детали

Корпусные детали служат опорой для подшипников, обеспечивают правильное расположение валов и крепление механизмов. Корпус – основная часть машины, механизма в которую монтируются другие детали.

Повреждения корпусных деталей связаны с трещинами, износом посадочных мест подшипников и нарушением плоскостности основания.

Резьбовые соединения

Резьбовые соединения – самый распространенный вид разъёмных соединений, позволяющий выполнять операции по сборке или разборке. Задача резьбового соединения состоит в том, чтобы удержать соединяемые детали в заданном положении с усилием большим, чем силы, стремящиеся разъединить эти детали, препятствуя раскрытию стыка. Детали соединения: болт, гайка, шайба, шпилька. Болт или шпилька являются силовыми упругими элементами, в которых создаётся продольная сила, стягивающая фланцы. Гайка – основной фиксирующий элемент. Шайба – элемент, предназначенный для снижения трения при затяжке и равномерного распределения сил между гайкой и опорной поверхностью фланца.

Повреждения резьбовых соединений связаны с ослаблением усилия затяжки, разрушением силового элемента и износом резьбы. Запрещается затягивать резьбовые соединения во время работы механизма.

Работоспособность резьбовых соединений обеспечивается целостностью деталей, равномерной затяжкой всех элементов с заданным усилием.

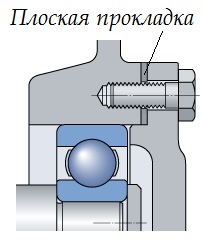

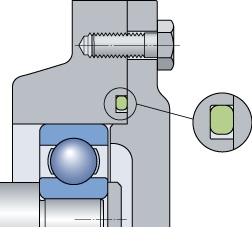

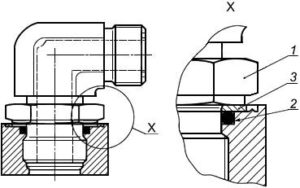

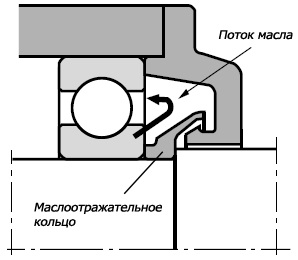

Уплотнения

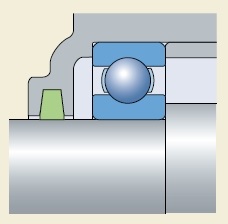

Уплотнения – устройства, предотвращающие или уменьшающие утечку жидкости или газа через зазоры между деталями машин, а также защищающие внутренние полости механизма от проникновения грязи, пыли, влаги и др. Существуют две группы: неподвижные (рисунок 12) и подвижные (рисунок 13) уплотнительные устройства. Уплотнения, имеют малые габариты, но при этом выполняют ответственные функции. Повреждения уплотнений связаны с утечками смазочного материала и с попаданием загрязнений в механизм.

Рисунок 12 – Уплотнения неподвижных соединений

Рисунок 13 – Уплотнение подвижных соединений

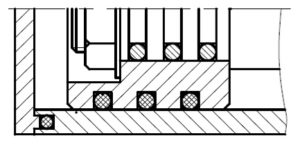

Фундамент

Фундамент предназначен для восприятия нагрузки от механизма, передачи усилий на грунт и уменьшения вибрации машин при эксплуатации. В зависимости от конструкции фундаменты подразделяют на жёсткие (массивные) и гибкие (рамные). Жёсткие фундаменты, передавая нагрузку на основание, сами не искривляются, подошва их всегда остается плоской, при этом автоматически выравниваются деформации основания. Гибкие фундаменты при передаче нагрузки сами искривляются, причём деформации определяются совместным влиянием гибкости фундамента и сжимаемости основания.

Массивный фундамент обеспечивает неподвижное и устойчивое положение корпусных деталей механизма, благодаря массе в несколько раз превышающую массу машины. Массивные фундаменты представляют собой бетонный или железобетонный массив с размерами и очертаниями в плане, соответствующими габаритам машины, в котором предусматриваются отверстия, колодцы и выемки для размещения и крепления частей машины, а также для её обслуживания.

Трещины фундаментов являются трудно устранимым дефектом.

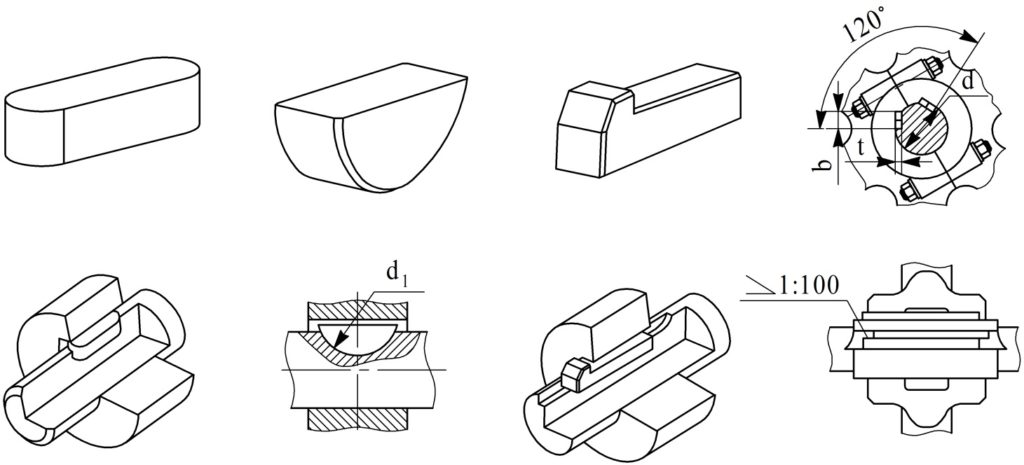

Элемент для передачи крутящего момента

Элемент для передачи крутящего момента от приводного элемента к ведомому – шпонка или шлицы (рисунок 14).

|

|||

| а) | б) | в) | г) |

Рисунок 14 – Виды шпоночных соединений:

а) призматические шпонки; б) сегментные шпонки; в) клиновые шпонки; г) тангенциальные шпонки

Шпонка – деталь, устанавливаемая в пазах двух сопрягаемых деталей и обеспечивающая их совместное вращение. Шпоночное соединение – разъёмное соединение, передающее крутящий момент, обеспечивает вращение зубчатых колёс, шкивов и других деталей, совместно с валом, на котором оно установлено.

Шпоночные соединения разделяют на две группы: ненапряженные передают момент боковыми гранями ‑ призматические (рисунок 14а) и сегментные шпонки (рисунок 14б), и напряженные ‑ передают момент за счёт сил трения по верхним и нижним граням – клиновые (рисунок 14в) и тангенциальные шпонки (рисунок 14г). Тангенциальные шпонки – состоят из двух клиньев с одинаковым уклоном, составленных так, что рабочие грани их взаимно параллельны.

Шпоночные соединения подлежат ремонту в случае, если при работе узла слышен стук или люфт соединяемых деталей. Призматические шпонки подлежат замене при смятии боковых граней, шпоночной канавки; ослаблении посадки. В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы, в результате чего ослабевает посадка детали на валу.

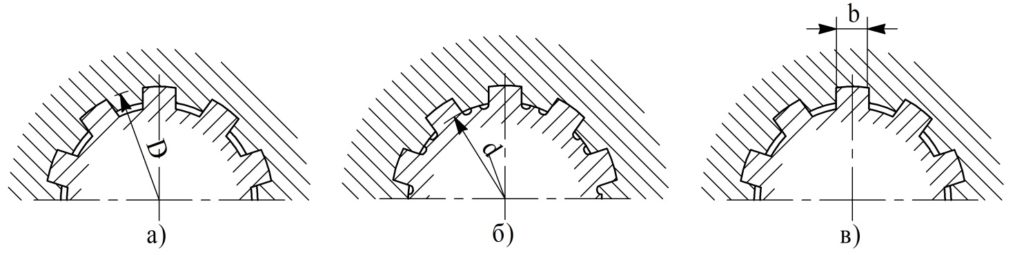

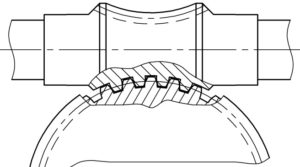

Шлицевые соединения образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. В основном используются прямобочные шлицы, реже эвольвентные и треугольные профили. Число шлицев принимают чётным. Прямобочные шлицы могут центрировать колесо по боковым поверхностям, по наружным и внутренним поверхностям (рисунок 15).

Рисунок 15 – Виды центрирования прямобочных шлицевых соединений:

а) по наружному диаметру; б) по боковым поверхностям; в) по внутреннему диаметру

Износ шлицев и трещины в деталях соединения — наиболее часто встречающиеся неисправности. При износе и смятии шлицев увеличиваются боковые зазоры между ними, вследствие чего возрастает сила ударов, возникают перекосы деталей, вызывающие перегрузку отдельных участков шлицев. Чрезмерный износ и смятие шлицев сопровождаются характерным стуком при изменении частоты и направления вращения механизма.

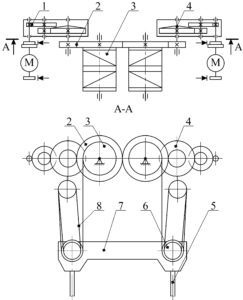

Элемент для соединения валов

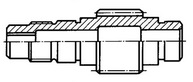

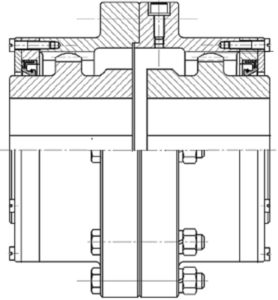

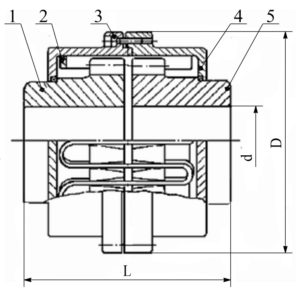

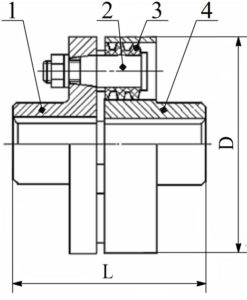

Элементы для соединения валов – соединительные муфты: зубчатые, упруго-втулочно-пальцевые, баллонные и др. (рисунок 16). Соединительные муфты предназначены для соединения валов. расположенных на одной оси или под углом друг к другу и передачи вращающего момента. Соединительная муфта (за исключением жёсткой фланцевой муфты) позволяет выполнить компенсацию углового и радиального смещения валов в пределах, допускаемых конструкцией и размерами.

|

|

|

Рисунок 16 – Соединительные муфты

Работоспособность муфт обеспечивается целостностью деталей; соосностью сопрягаемых валов, равномерностью износа элементов в допустимых пределах; неподвижностью полумуфт относительно вала (для неподвижных муфт).

Исполнительный элемент

Исполнительный элемент – элемент, получающий энергию или отдающий её: лопатки, рабочее колесо насоса, приводной или отклоняющий барабан конвейера, ролик рольганга, барабан механизма подъёма и др. Исполнительный элемент предназначен для осуществления полезной работы в соответствии с функциональным назначением механизма.

Работоспособность механизмов обеспечивается выполнением нормативов и требований изготовителя, проведением технического обслуживания и ремонта в соответствии с требованиями документации эксплуатирующей организации.

Вопросы для самостоятельного контроля

- Что такое роторный механизм, его предназначение и устройство?

- Приведите схему двухопорного роторного механизма.

- Какие существуют основные виды валов и осей?

- Назначение, виды и характерные повреждения подшипников.

- Для чего предназначены зубчатые передачи, их виды?

- Назначение корпусных деталей и резьбовых соединений.

- Какие функции выполняют подвижные и неподвижные уплотнения?

- Зачем в механизме необходимы шпонки и шлицы?

- Основное назначение и функции соединительных муфт.

- Для чего предназначен исполнительный элемент?

Пока нет комментариев