материал предоставил СИДОРОВ Александр Владимирович

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, разрабатываются на основании нормативного акта [1]. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

Широко распространены случаи повторного возникновения аварий, дефектов деталей и узлов оборудования. Затруднена оценка эффективности разработанных противоаварийных мероприятий, принятых технических и организационных решений, а также оперативное использование имеющихся данных. В то же время значительные объёмы информации, представленные в виде актов расследования аварий, заполняют архивы, фактически не подвергаясь последующей обработке. В условиях повсеместной автоматизации видится целесообразной разработка автоматизированной системы учёта и анализа аварий.

Концептуальному обзору модели такой системы посвящена эта работа.

Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий.

- Мониторинг выполнения противоаварийных мероприятий.

Автоматизированная система обеспечивает возможность оперативного осуществления выборки как описания объекта (предметная область формализуется в виде структурированного образа оборудования), так и его истории (аккумулируется в базе данных). Это не только значительно снижает временные и трудовые затраты, но и повышает качество реализации последующих этапов, дополняя фактическую информацию об аварии, зачастую, определяющими подробностями.

Перспективно использование современных разработок в области искусственного интеллекта, в частности, экспертных систем и обучаемых нейронных сетей, что позволяет на основе формально-логических связей и выявленных закономерностей обеспечить автоматизацию последующих трёх этапов. Существующие решения уже нашли применение в медицине, геологии и др. [2]

Мониторинг выполнения противоаварийных мероприятий обеспечивает решение двух основных задач: контроль сроков с фиксацией сопутствующей информации, которая в дальнейшем может представлять интерес, и обучение (адаптация) экспертной подсистемы с целью повышения её эффективности.

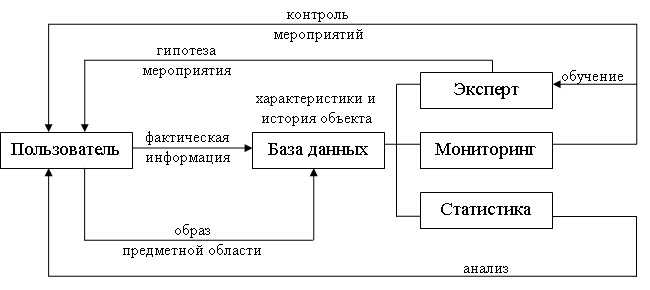

Укрупнённая схема предлагаемой системы показана на рисунке 1.

Формализация предоставляет возможность проведения многофакторного статистического анализа данных. Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития ремонтной службы. Целесообразной видится реализация следующих разновидностей анализа:

- причинно-факторный (выявление характерных проблем предприятия);

- пространственный (по месту возникновения аварии со степенью укрупнения от деталей и узлов до участков, цехов и предприятия в целом);

- временной (цикличность, тенденции, прогнозирование).

Пока нет комментариев