Излом является конечным результатом разрушения материала детали, что приводит к ее расчленению под действием нагрузки. Обычно на поверхности излома можно различить пять характерных зон:

1) фокус излома – малая локальная зона, близкая к точке возникновения начальной трещины. Обычно фокус излома располагается на поверхности детали в местах концентрации напряжений или поверхностных дефектов. Если в теле детали были внутренние дефекты или деталь подвергалась поверхностному упрочнению, фокус излома может располагаться внутри детали;

2) очаг разрушения – небольшая зона, прилегающая к фокусу излома. При больших напряжениях может быть несколько очагов разрушения. На поверхности излома эта зона имеет наибольшие блеск и гладкость. Усталостные линии на очаге разрушения обычно отсутствуют;

3) участок избирательного развития соответствует зоне развития трещины. Здесь видны характерные усталостные линии, волнообразно расходящиеся от очага разрушения. Форма усталостных линий зависит от формы детали и характера нагружения. Направления развития трещины могут отклоняться от первоначального. При этом образуются зародыши трещин, развивающиеся в другом направлении. От их слияния образуются вторичные ступеньки и рубцы;

4) участок ускоренного развития является переходной зоной между участками усталостного развития трещины и зоной долома. Эта зона образуется в течение нескольких циклов, предшествующих окончательному разрушению;

5) зона долома характеризуется признаками макрохрупкого разрушения. Внешний вид излома позволяет определить причину его возникновения и динамику развития повреждения. Широкое распространение получила классификация по характеру разрушения.

Вязкое разрушение

Внешний вид

Имеет волокнистое строение, без кристаллического блеска (неровные участки рассеивают свет, поэтому поверхность излома кажется матовой). Характерным признаком является наличие боковых скосов по краям излома.

Характер развития

Сопровождается интенсивной пластической деформацией материала детали. Первичные изломы редко бывают вязкими. Относительно медленно развивающаяся вязкая трещина либо заблаговременно обнаруживается, либо из-за чрезмерной пластической деформации деталь еще до разрушения перестает выполнять свои функции.

Причина возникновения

Происходит при воздействии значительных кратковременных сил, возникающих при заклинивании механизма или нарушении технологического режима работы. Может иметь место при длительном действии сил, вызывающих напряжения, превышающие предел текучести материала детали.

Хрупкое разрушение

Внешний вид

Внешний вид

Имеет ярко выраженное кристаллическое строение у недеформируемых материалов и гладкое от сдвига у мягких материалов. Кромки изломов гладкие, ровные, без скосов или с небольшими скосами. Скос на хрупком изломе указывает место долома (окончания разрушения).

Характер развития

В большинстве случаев начинают развиваться в зонах концентрации напряжений (в местах приварки элементов жесткости, пересечения сварных швов, у отверстий и галтелей, в зонах резкого изменения толщины). Очагами часто являются дефекты сварки (горячие и холодные трещины, непровары, подрезы, шлаковые включения, поры, расслоения металла).

Причина возникновения

Происходит внезапно при однократном приложении силы или под действием повторных ударных сил при малой степени местной пластической деформации.

Усталостное разрушение

Внешний вид

Внешний вид

Выделяются: зона усталостного разрушения, имеющая мелкозернистое строение, с фарфоровидной или шлифованной поверхностью; зона статического разрушения – с волокнистым строением у пластичных металлов и крупнозернистым у хрупких.

Характер развития

Возникает в процессе постепенного накопления повреждений в материале детали, находящейся под действием переменных напряжений, которые приводят к образованию микротрещин, их развитию, появлению трещин и окончательному разрушению детали.

Причина возникновения

Является одним из основных видов повреждения деталей от действия циклических нагрузок.

«Усталостный излом является наиболее часто встречающейся причиной при внезапных отказах оборудования. Определение условий возникновения усталостного разрушения по виду излома является основным методом анализа внезапных отказов оборудования и дает возможность предупреждать аналогичные отказы в дальнейшем».

«Усталостный излом является наиболее часто встречающейся причиной при внезапных отказах оборудования. Определение условий возникновения усталостного разрушения по виду излома является основным методом анализа внезапных отказов оборудования и дает возможность предупреждать аналогичные отказы в дальнейшем».

Явно выраженные внешние признаки усталостного разрушения на поверхности изломов наблюдаются только у стальных деталей. У деталей, изготовленных из цветных сплавов (магниевых, алюминиевых), во многих случаях бывает трудно установить по поверхности излома характер разрушения. Это объясняется тем, что строение усталостного излома зависит от степени перегрузки: при малых перегрузках трещина усталости развивается медленно, при высоких – быстро. При медленном развитии трещины усталости – вид поверхности излома приближается к виду блестящей (шлифованной) поверхности и резко отличается от зоны мгновенного разрушения. На поверхности излома видны кольцевые линии. При быстром развитии трещины усталости – зоны почти не отличаются одна от другой и могут не иметь кольцевых линий. При действии циклических напряжений одного знака, например, только раскрывающих усталостную трещину, строение зоны усталости будет более крупнозернистым, чем при действии знакопеременных напряжений. В связи с этим в первом случае зона усталости может слабо отличаться от зоны долома. Усталостный излом детали из крупнозернистого цветного или жаропрочного сплава более грубый, а излом детали из мелкозернистой стали выглядит более гладким.

Особенности зарождения трещин и характер продвижения линии фронта трещины зависят от вида и характера нагружения (рис. 1):

а) растяжение вызывает локальную деформацию или «шейкообразование». Поверхность трещины формируется плоскостями разделения, наклоненными под углом 45° к направлениям нагрузки. Образующиеся изломы типа «чаша-конус» характеризуются появлением во время разрушения в центральной части сечения начальной трещины, от которой в разные стороны расходятся более или менее четко выраженные рубцы (излом чашей). При термообработке меняется размер чаши относительно всего сечения детали. При этом с повышением твердости размер дна чаши увеличится;

б) отказы из-за сжатия происходит в двух основных формах: сжатие бруса и изгиб (выпучивание);

в) можно выделить два вида разрушений при сдвиге: срез бруса и изгиб (коробление). При срезе бруса две половины трещины скользят одна по другой, поверхность подвергается трению, в результате чего трещина заглаживается или происходит задир поверхности. Направление задира показывает направление приложения силы среза;

г) кручение – это форма сдвига. Две половины разрушенного металлического образца сохраняют некоторый остаточный изгиб. Поверхность трещины часто имеет вид такой же, как и при растяжении, и наклонена под углом скручивания;

д) моменту изгиба оказывают сопротивление растягивающие и сжимающие напряжения. Разрушение материала при этом аналогично образованию трещин при растяжении с внешней стороны изгиба и сжатии с внутренней стороны изгиба.

Детали с повышенным пределом прочности (например, закаленные болты) или с поверхностным упрочнением, находящиеся под статической нагрузкой, через некоторое время после первоначального нагружения иногда разрушаются, несмотря на сравнительно низкие значения действующих напряжений. Здесь имеет место так называемое «замедленное разрушение», причина которого заключается в неравномерном развитии пластической деформации в микроструктуре стали. Поверхность излома при замедленном разрушении имеет макрохрупкий характер и располагается перпендикулярно направлению максимальных растягивающих напряжений. Факторами, увеличивающими вероятность замедленного разрушения, являются дефекты конструкции и монтажа, некачественная термическая обработка, наличие концентраторов напряжений, наводороживание в процессе нанесения гальванических покрытий и так далее.

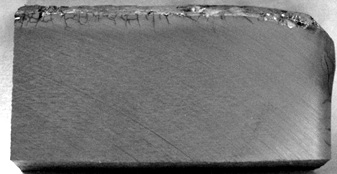

Длительное действие нагрузки при повышенной температуре материала детали обычно вызывает малопластичные изломы (рис. 2). При высоких температурах поверхность излома грубозернистая с крупными неровностями. Цвет поверхности темный, так как она покрыта окисной пленкой. Вблизи излома обычно наблюдается растрескивание металла.

|

|

| Рисунок 2 – Излом при длительной нагрузке в условиях повышенной температуры | |

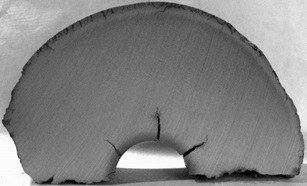

Дефекты закалки (рис. 3) также являются распространенной причиной, приводящей к изломам (табл. 1).

|

|

| Рисунок 3 – Дефект закалки – неравномерная по зернистости поверхность излома свидетельствует о нагреве до более высокой температуры, чем требовалось | |

Таблица 1 – Характеристика изломов, обусловленных дефектами закалки

| Проявление | Причина |

|---|---|

| Поверхность излома волокнистая, напильник оставляет заметный след на детали | Изделие не было нагрето до необходимой температуры |

| Поверхность излома неравномерная по зернистости | Изделие было нагрето до более высокой температуры, чем требовалось |

| Излом крупнозернистый, с сильным белым блеском | Изделие было нагрето до чрезмерно высокой температуры и находилось при этой температуре продолжительное время |

| Излом неоднородный, местами незакаленные и хорошо закаленные зерна, на ребрах и тонких частях наблюдаются пережженные зерна | Изделие было нагрето слишком быстро или неравномерно |

| Закаленный слой мелкозернистый, равномерный | Температурный режим выдержан |

Последовательность проведения фрактографического исследования

Фрактография включает в себя совокупность методов исследования изломов материалов, которые на основе сведений о строении поверхностей разрушения дают возможность определять причины изломов. Изучение изломов и деформаций деталей позволяет установить последовательность их разрушения в оборудовании; является ли разрушенная деталь причиной или следствием отказа; вид, характер и направление приложения нагрузок, действовавших на детали в процессе их разрушения; качество изготовления деталей, в том числе их материала.

Визуальный и макроскопический осмотр разрушенной детали рекомендуется проводить в следующей последовательности:

1. Изучение разрушенной детали начинают с внешнего осмотра, в ходе которого определяют, есть ли изломы, трещины, вмятины, царапины, другие механические или химические повреждения, а также деформации детали. Замеченные особенности наносят на схему детали или ее фотографию.

Для исследования излома желательно иметь все части разрушенной детали в том виде, в каком они были обнаружены после отказа, а также все остальные поврежденные детали. При этом излом следует тщательно охранять от механических повреждений и дальнейшего окисления – сильно забитая, окислившаяся или загрязненная поверхность излома может сделать невозможным его изучение.

2. Осмотр неочищенной поверхности излома невооруженным глазом и при помощи лупы увеличением ×5…×10 позволяет выявить общий характер строения излома, достаточно крупные дефекты материала и так далее. Визуальный осмотр применяется как самостоятельный метод анализа излома, а также является необходимой и обязательной начальной стадией всех прочих методов.

На этом этапе также осуществляют фотографирование или зарисовку схемы неочищенного излома.

3. Только после осмотра поверхностей исследуемой детали и излома в первоначальном виде, при необходимости, его аккуратно очищают от посторонних веществ (грязи, масла, копоти, ржавчины и посторонних отложений), поскольку наличие окислов и следов затекшего масла, краски на поверхности излома может указывать на границу трещины, возникшей в детали при изготовлении или в начале ее работы.

Во время очистки, промывки, просушки и последующего осмотра излома необходимо соблюдать следующие правила:

- если излом не покрыт слоем смазки или грязи, исследуйте его не промывая;

- не протирайте излом ветошью и не очищайте щетками – очистку излома проводите обдувкой сухим воздухом с последующим погружением в очищенный бензин, а для удаления ржавчины – в соляную кислоту;

- не удаляйте с поверхности излома неплотно прилегающие фрагменты;

- не пытайтесь сложить вместе части разрушенной детали;

- осмотрите все части разрушенной детали.

При необходимости (например, в случае крупногабаритных деталей или для последующего металлографического исследования) от детали может отрезаться образец с поверхностью излома. При этом следует помнить, что термические способы резки в данном случае являются недопустимыми, поскольку могут привести к структурным изменениям в образце, в том числе на поверхности излома, что отрицательно повлияет на достоверность результатов исследования. Поэтому образцы рекомендуется отрезать посредством абразивного инструмента или на станке в условиях смазки и охлаждения (рис. 4).

|

|

| Рисунок 4 – Правильно подготовленные образцы: в поверхностном слое образцов отмечается закаленная зона глубиной до 5 мм с многочисленными трещинами, глубина которых превышает толщину закаленного слоя | |

4. Осмотр очищенного излома невооруженным глазом, при помощи лупы увеличением ×5…×10, бинокулярного микроскопа при увеличении ×20…×80 и отдельных участков излома при увеличении ×80…×120. Общим правилом при пользовании оптическими приборами для рассмотрения строения излома является постепенный переход ко все большим увеличениям. В ходе осмотра излом наклоняют под разными углами к наблюдателю при косом освещении, что дает возможность определить рельеф различных участков излома и выявить участки с различным блеском.

5. Выявляемое после очистки поверхности более детальное строение излома отмечается на схеме или фиксируют путем фотографирования, в том числе отдельных участков его поверхности (рис. 5). При наличии характерных отложений излом целесообразно сфотографировать до и после очистки.

|

|

|

|

| Рисунок 5 – Пример последовательного фотографирования поверхности излома | |

Угол освещения фотографируемой поверхности выбирают в зависимости от характера неровностей для более четкой передачи на фотоснимке той или иной особенности строения излома. Кристаллические изломы лучше фотографировать в затемненном поле, так как яркие блики на снимке уменьшают четкость изображения. Увеличение выбирают, исходя из шероховатости поверхности и общих габаритов детали или образца. При этом зачастую нецелесообразно стремиться к большим увеличениям, чтобы не снижать глубину изображения. Обычно четкая картина макростроения излома получается при увеличении не более ×10, а при фотографировании изломов из цветных сплавов, имеющих, как правило, особенно шероховатую поверхность, не более ×5.

Материал предоставили СИДОРОВ Александр Владимирович, СИДОРОВ Владимир Анатольевич.

Больше информации по указанной теме можно найти в книге «Управление отказами оборудования», подготовленной под эгидой Ассоциации эффективного управления производственными активами (Ассоциации EAM). Первая часть издания доступна здесь, а вторая – здесь.

Пока нет комментариев