УЧЕБНОЕ ПОСОБИЕ ДЛЯ СТРОПАЛЬЩИКОВ ПО БЕЗОПАСНОМУ ПРОИЗВОДСТВУ РАБОТ ГРУЗОПОДЪЁМНЫМИ МАШИНАМИ [Оксанич Л.В., Государственное автономное образовательное учреждение среднего профессионального образования Ишимбайский нефтяной колледж]

- Стальные канаты

- Круглозвенные грузовые цепи

- Общие сведения о грузозахватных приспособлениях

- Тара

- Требования безопасности

- Траверсы

- Захваты

- Эксплуатация грузозахватных приспособлений и тары

- Осмотр и браковка грузозахватных приспособлений

1. Стальные канаты

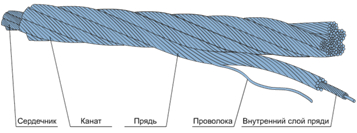

Основным гибким тяговым элементом практически любого грузоподъёмного крана является стальной проволочный канат, назначение которого преобразовывать вращательное движение барабана лебёдки механизма подъёма груза крана в поступательное движение перемещаемого груза. Для соединения груза с захватным органом крана также применяют стальные канаты или цепи.

Стальной канат (рисунок 1.1) состоит из определённого количества проволок, полученных волочением, диаметром 0,1…2,0 мм из высокоуглеродистой стали марок 60, 80 по ГОСТ 1050-74, которая в 3-5 раз прочнее обычной конструкционной стали.

Проволоки перевиты между собой и образуют прядь. Несколько прядей, также перевитых между собой и расположенных на центральном сердечнике образуют собственно канат. Для защиты от коррозии канаты смазываются в процессе изготовления канатными смазками Эласкон, Торсиол, Нирастен и др.

Сердечник каната, выполняемый в большинстве случаев из пеньки, придает ему большую эластичность и служит аккумулятором смазки. Канаты, предназначенные для работы в горячих цехах, имеют сердечник в виде асбестового шнура или пряди стальных проволок. Сердечник служит внутренней опорой и амортизатором для прядей и самого каната в целом. Он должен противостоять радиальному давлению прядей при нагружении каната, не допуская его поперечной деформации. Изготовленные канаты смазывают снаружи антикоррозионным защитным смазочным материалом и наматывают на барабаны или укладывают в бухты.

Классификация стальных канатов

Стальные канаты имеют большое число типов и конструкций и различаются по назначению, типу свивки прядей, сочетанию направлений свивки. Далеко не все канаты, изготавливаемые промышленностью, могут быть применены на кранах. Как показывают исследования и опыт эксплуатации, число конструкций крановых канатов может быть ограничено 8-10. Специальная обработка канатной проволоки обеспечивает её высокие механические свойства. Так, маркировочная группа (временное сопротивление разрыву) проволок изменяется в широком диапазоне 1372…2352 МПа. В зависимости от количества проволок в пряди, прядей в канате, их конструкции и формы, сочетания направлений свивки элементов каната, наличия и типа сердечника и других факторов возможны самые различные конструктивные формы стальных проволочных канатов (таблица 1.1).

Таблица 1.1 — Классификация стальных канатов

| Признаки, по которым подразделяются канаты | Обозначение |

|---|---|

| 1. По назначению: | |

| грузолюдские | ГЛ |

| грузовые | Г |

| 2. По краткости свивки: | |

| одинарной — канат изготавливается из центральной проволоки, вокруг которой по винтовой линии в несколько слоев навивается проволока | |

| двойной — изготавливается из прядей одинарной свивки, свитой вокруг сердечника | |

| тройной — изготавливается из прядей двойной свивки, свитой вокруг сердечника | |

| 3. По типу сердечника: | |

| пеньковый | |

| асбестовый | |

| стальной (применяется при высоких температурах, для увеличения разрывного усилия — прядь или канат двойной свивки) | |

| 4. По механическим свойствам проволок: | |

| высшей марки — для канатов типа ГЛ | В |

| первой марки — для всех канатов | I |

| второй марки (с согласия потребителя) | II |

| 5. По виду покрытия поверхности проволок: | |

| из светлой проволоки без покрытия — для лёгких условий работы | — |

| из оцинкованной проволоки для агрессивных условий работы | С |

| из оцинкованной проволоки для жёстких агрессивных условий работы | Ж |

| из оцинкованной проволоки для особо жёстких агрессивных условий работы (коррозионно стойкие, но дороже) | ОЖ |

| 6. По направлению свивки прядей: | |

| правая — преимущественная (свивка справа налево вниз) | — |

| левая — слева направо вниз | Л |

| 7. По сочетанию направлений свивки проволок в прядях и прядей каната: | |

| крестовая — применяется в основном: направления свивки проволок в прядях и прядей разное, не раскручиваются | — |

| односторонняя — направления свивки проволок в прядях и прядей одинаковое, более гибкие | О |

| 8. По способу свивки: | |

| нераскручивающиеся — с обжатием прядей | Н |

| раскручивающиеся | Р |

| 9. По роду свивки: | |

| с точечным касанием проволок одинакового диаметра — углы навивки проволок в разных слоях неодинаковы, что повышает давление между проволоками и увеличивает их изнашивание, но они не раскручиваются под нагрузкой | ТК |

| с линейным касанием проволок — углы навивки проволок в разных слоях одинаковы, более гибкие, долговечные, срок службы на 30-40% выше, чем ТК | ЛК |

| с линейным касанием проволок одинаковых диаметров в верхнем слое пряди | ЛК-О |

| с линейным касанием проволок разных диаметров в верхнем слое пряди — имеют лучшее заполнение сечения | ЛК-Р |

| с линейным касанием проволок разного и одинакового диаметра по отдельным слоям пряди | ЛК-РО |

| с точечным и линейным касанием проволок в пряди | ТЛК |

На ГПМ применяют канаты только двойной свивки, шестипрядные, крестовые. Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси рисунок 1.2.

|

|

(а) |

(б) |

Рисунок 1.2 — Типы свивки стальных канатов:

|

|

Маркировка канатов

Установлена следующая структурная схема условного обозначения стальных канатов:

- Название изделия.

- Диаметр каната, мм.

- Обозначение назначения каната (ГЛ, Г).

- Обозначение марки (механических свойств) проволок (В, I, II).

- Обозначение вида покрытия поверхности проволок.

- Обозначение направления свивки прядей (-, Л).

- Обозначение сочетания направлений свивки элементов каната (-, О).

- Обозначения способа свивки каната (Н, Р).

- Маркировочная группа, МПа.

- Обозначение стандарта на выбранный тип каната.

Если отсутствует обозначение какого-нибудь признака каната, то в записи характеристики каната условное обозначение этого признака опускается.

Кроме того, канаты различаются по диаметру каната, по маркировочной группе (1372, 1470, 1568, 1666, 1764, 1862, 1960, 2156, 2254, 2352 МПа), по количеству проволок в прядях и количеству прядей в канате.

Пример обозначения и характеристики стального каната диаметром 11,5 мм, грузового, изготовляемого из материала марки I со светлой поверхностью проволок, с правой свивкой прядей, крестовой свивкой элементов каната, нераскручивающегося, из проволок маркировочной группы 1568 МПа, по ГОСТ 3077-80:

Канат 11,5-Г-I-Н-1568 ГОСТ 3077-80

В этой записи опущены как не имеющие обозначения указания на то, что поверхность проволок светлая, свивка прядей правая, сочетание свивки проволок в прядях крестовое. Это и означает, что канат заказывается из светлой проволоки, правой крестовой свивки.

Способы крепления концов канатов

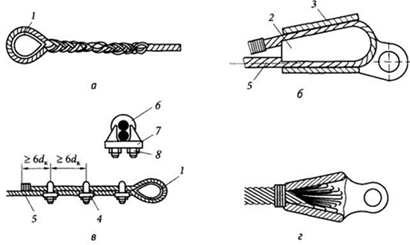

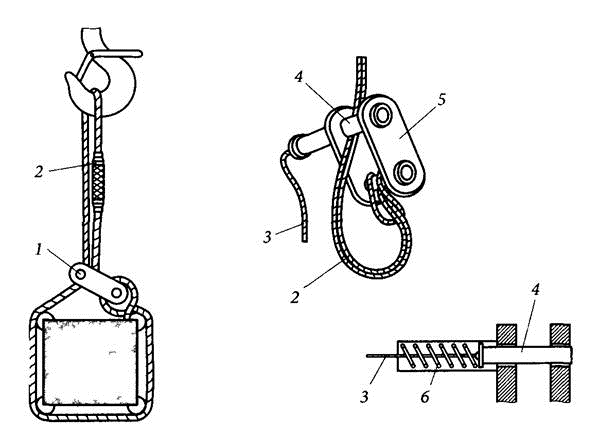

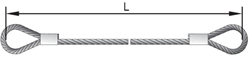

Петля на конце каната при креплении его на кране, а также петля стропа, сопряжённая с кольцами, крюками или другими деталями, должна быть выполнена:

- с применением коуша и заплёткой свободного конца каната или установкой зажимов (рисунок 1.3а, в);

- с применением стальной кованой, штампованной, литой втулки с закреплением клином (рисунок 1.3б);

- другим способом в соответствии с нормативными документами.

Рисунок 1.3 — Способы выполнения петли на конце каната: a — заплётка свободного конца; б — применение клиновой втулки; в — установка винтовых зажимов; г — заливка в конусной втулке; 1 — коуш; 2 — клин; 3 — клиновая втулка; 4 — винтовой зажим; 5 — рабочая ветвь; 6 — скоба; 7 — планка; 8 — гайка

Корпуса, втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната.

Число проколов каната каждой прядью при заплётке должно соответствовать указанному в таблице 1.2.

Таблица 1.2 — Число проколов каната прядями при заплётке

| Диаметр каната, мм | Минимальное число проколов каждой прядью |

|---|---|

| До 15 | 4 |

| От 15 до 28 | 5 |

| От 28 до 60 | 6 |

Последний прокол каждой прядью должен производиться половинным числом её проволок (половинным сечением пряди). Допускается последний прокол делать половинным числом прядей каната.

Конструкция зажимов должна соответствовать нормативным документам.

Количество зажимов определяется при проектировании с учётом диаметра каната, но должно быть не менее трёх. Шаг расположения зажимов и длина свободного конца каната за последним зажимом должны составлять не менее шести диаметров каната. Скобы зажима должны устанавливаться со стороны свободного конца каната.

2. Круглозвенные грузовые цепи

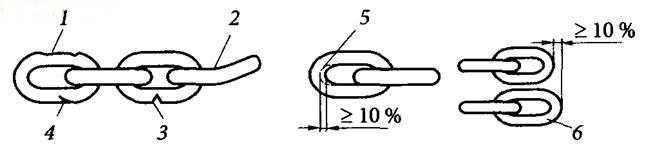

Для изготовления съёмных грузозахватных приспособлений используют круглозвенные грузовые цепи.

Они изготавливаются из конструкционных сталей марок СтЗ и стали 20 кузнечно-горновой или контактной сваркой.

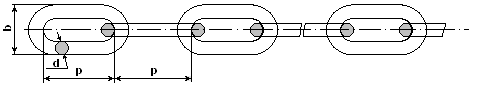

Для сращивания цепей используются сварка или специальные соединительные звенья. Цепь характеризуется диаметром прутка d, из которого она изготовлена и величиной шага цепи Р (рисунок 2.1).

3. Общие сведения о грузозахватных приспособлениях

Съёмные (навешиваемые) грузозахватные устройства (ГУ) применяют для соединения перемещаемого груза с грузовым органом грузоподъёмного крана. Они не являются принадлежностью крана и представляют собой самостоятельное изделие многократного использования; такие ГУ называют инвентарными.

Технологическую операцию соединения груза с крюком крана называют строповкой груза, а обратную ей операцию — расстроповкой.

Современные съёмные ГУ должны удовлетворять следующим основным требованиям:

- простота конструкции при высокой надёжности в работе;

- высокая технологичность изготовления и практического применения;

- высокая прочность при малых габаритах и массе;

- строгое соответствие параметрам перемещаемого груза;

- низкая стоимость;

- удобство и быстрота выполнения строповки груза.

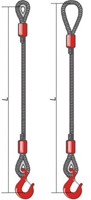

Стропы относятся к наиболее простым в конструктивном исполнении грузозахватным приспособлениям и представляют собой гибкие элементы с концевыми креплениями и захватными органами различных конструкций.

Стропы бывают следующих видов (рисунок 3.1):

- канатные, изготовляемые из стальных канатов;

- цепные, изготовляемые из круглозвенных цепей;

- текстильные, изготовляемые из синтетических канатов и лент.

Все указанные стропы имеют свои преимущества и недостатки.

В настоящее время в России канатные стропы — самые распространенные. Для изготовления канатных стропов применяют канаты двойной, крестовой свивки с органическим сердечником (ОС) конструкций: 6×19(1+6+6/6)+1 ОС ЛК-Р, 6×36(1+7+7/7+14)+1 ОС ЛК-РО.

Для перемещения грузов, имеющих температуру до 400 °С, применяют канаты, имеющие стальной сердечник.

Преимущества канатных стропов:

- высокая прочность;

- простота в изготовлении, невысокая стоимость;

- простота в эксплуатации;

- разрушаются не мгновенно;

- не боятся динамической нагрузки.

Недостатки канатных стропов (рисунок 3.2):

- при неправильной строповке могут повредить поверхность груза, под острые кромки или ребра груза необходимо устанавливать подкладки;

- при большом диаметре каната стропы относительно жёсткие, имеют достаточно большой вес и, как следствие, неудобство использования;

- канаты в смазке, могут загрязнять груз;

- оборванные концы проволок повреждают руки.

В петли канатных стропов обязательно устанавливают стальные коуши (коуш — круглая или овальная стальная обойма с желобом по наружной поверхности) (рисунок 3.3).

Изготовляют одно- и многоветвевые канатные стропы, снабжённые навесными и грузозахватными звеньями. Навесные звенья служат для навешивания стропа на крюк крана, а грузозахватные звенья — для крепления стропов к грузу.

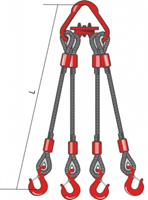

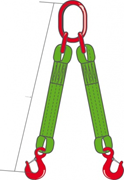

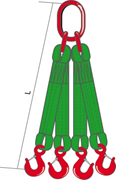

По числу ветвей стропы разделяют на канатные:

- одноветвевые (1СК);

- двухветвевые (2СК);

- трёхветвевые (ЗСК);

- четырёхветвевые (4СК).

Различают универсальные канатные стропы: прямые, типа УСК1, и замкнутые (кольцевые) типа УСК2, не имеющие захватных устройств и применяемые, как правило, для строповки грузов, не снабжённых специальными захватными устройствами (петлями, скобами, проушинами, рым-болтами, приливами на корпусе и пр.) (таблица 3.1). В этих случаях строповку груза выполняют в обхват или «на удав». Указанные стропы относят к облегченным, поэтому коуши в петли канатов не ставят.

Таблица 3.1 — Виды канатных стропов

В условном обозначении стропа указывают его тип, грузоподъёмность и длину. Например, 2СК-1,6/1000 расшифровывается как двухветвевой строп канатный грузоподъёмностью 1,6 т, длиной 1000 мм.

Цепные стропы изготавливаются из цепей и цепных комплектующих класса прочности 8. Возможно изготовление цепных стропов с различными концевыми элементами (крюки, скобы и т.д.).

Область применения — металлургические и химические предприятия, при перегрузке опасных грузов и на портальных кранах.

Преимущества цепных стропов:

- работоспособны при высоких температурах;

- не боятся острых кромок груза;

- компактны, легко складываются;

- долговечны;

- работоспособность в агрессивных средах.

Существенными недостатками стальных цепей являются:

- большая масса;

- возможность внезапного разрыва вследствие быстрого раскрытия образовавшихся трещин;

- необходимость тщательного повседневного контроля состояния (износа) звеньев цепи.

- не допускают приложения динамических нагрузок;

- дефекты в металле звеньев цепи трудно обнаружить.

Аналогично канатным, различают стропы цепные одноветвевые (1СЦ), двухветвевые (2СЦ), трёхветвевые (ЗСЦ), четырёхветвевые (4СЦ) и универсальные (УСЦ) (таблица 3.2).

Таблица 3.2 — Виды цепных стропов

Текстильные стропы бывают (таблица 3.3):

- ветвевые:

- 1СТ;

- 2СТ;

- ЗСТ;

- 4СТ;

- универсальные:

- СТП (строп текстильный петлевой);

- СТК (строп текстильный кольцевой);

- СТКк (строп текстильный кольцевой круглопрядный).

Таблица 3.3 — Виды текстильных стропов

Для изготовления текстильных стропов применяют синтетические материалы: полиэстер, капрон, полипропилен. Текстильные ленточные стропы сшивают из плоской тканой ленты. Круглопрядные стропы СТКк состоят из множества бесконечных кольцевых полимерных волокон, заключённых в защитный кожух (рукав). Кроме перечисленных, наиболее распространенных типов, изготавливают текстильные стропы и других конструкций.

Преимущества текстильных стропов:

- текстильные стропы значительно легче металлических строп аналогичной грузоподъёмности;

- гибкость и отсутствие деформаций;

- безопасность персонала в работе с текстильными стропами;

- высокая износостойкость;

- компактность, удобство хранения и использования;

- простота в эксплуатации;

- вследствие того, что текстиль гораздо мягче металла, он гарантирует полную сохранность перемещаемых грузов без использования специальных защитных приспособлений (при этом круглопрядные текстильные стропы позволяют перемещать грузы не только большой грузоподъёмности, но и достаточно хрупкие).

Недостатки текстильных стропов:

- нельзя использовать при открытом огне;

- без специального покрытия не пригодны в щелочной и кислой средах;

- нельзя длительно держать под влиянием ультрафиолетового излучения (открытого солнца), так как искусственные волокна теряют свои качества (поэтому хранение текстильных стропов должно быть в закрытом от света помещении).

Многоветвевые стропы используют для подъёма и перемещения строительных деталей и конструкций, имеющих две, три или четыре точки крепления. Их широко применяют для строповки элементов зданий (панелей, блоков, ферм и т.п.), снабжённых петлями или проушинами. При использовании многоветвевого стропа нагрузка должна передаваться на все ветви равномерно, что обеспечивается вспомогательными соединениями.

Универсальные стропы применяют при подъёме груза, обвязка которого обычными стропами невозможна (трубы, доски, металлопрокат, аппараты и т.п.).

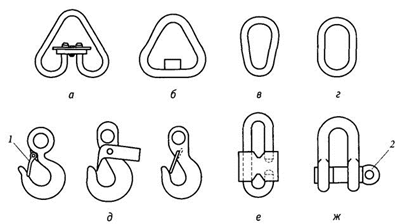

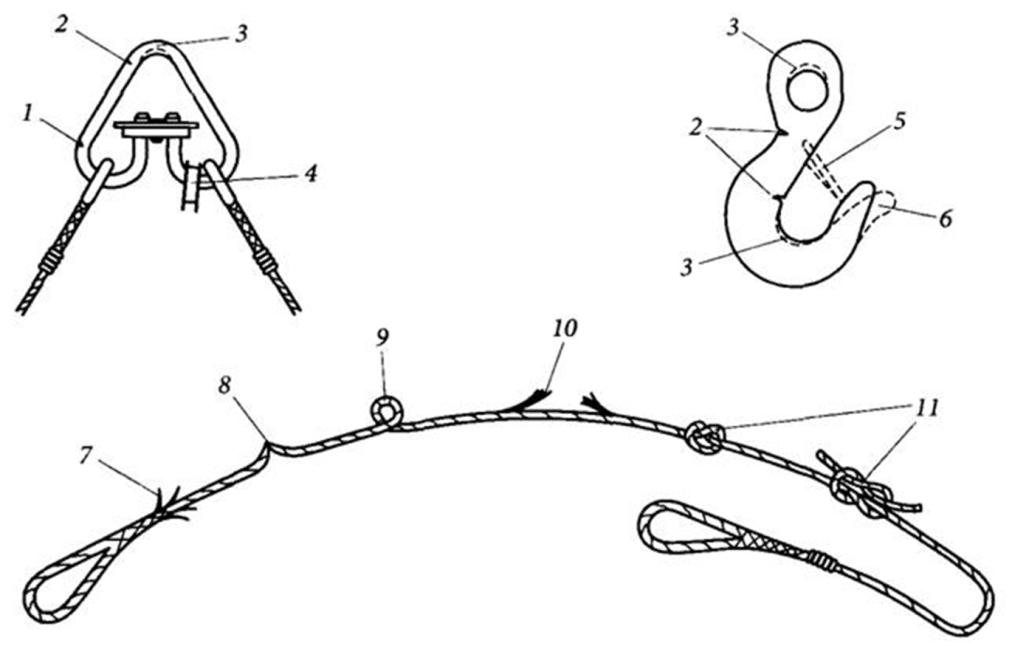

Для изготовления стропов применяют навесные звенья следующих типов (рисунок 3.4):

- Рт (разъёмное треугольное);

- Т (треугольное);

- О (овоидное);

- Ов (овальное).

Рисунок 3.4 — Звенья стропов: а) типа РТ; б) типа Т; в) типа О; г) типа Ов; д) крюки; е) карабин; ж) скоба: 1 — замок; 2 — штырь

В качестве захватов обычно применяют крюки, но могут быть использованы скобы, карабины и другие изделия. Крюки стропов должны иметь предохранительный замок, предотвращающий выпадение крюка из петли при зацепке груза. Скоба для соединения со стропом и строповочными деталями груза имеет съёмный штырь.

4. Тара

Тарой называют различного рода ёмкости и упаковки, в которых перевозят грузы. Назначение тары — сделать груз удобным для перемещения и обеспечить условия его качественной и количественной сохранности.

Тара должна быть рассчитана для того груза, для транспортировки которого она предназначена. Ёмкость тары должна исключать возможность перегрузки крана. После изготовления тару тщательно осматривают.

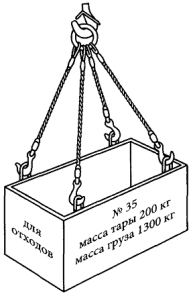

Если тара после изготовления признанная годной к эксплуатации, должна снабжаться табличкой или делаться надпись с указанием номера, собственного веса, грузоподъёмности, наименования цеха, даты испытания, назначение тары.

Периодичность осмотров грузоподъёмной тары:

- лицо, ответственное за безопасное производство работ по перемещению грузов кранами, — ежесменно;

- лицо, ответственное за исправное состояние, — раз в месяц;

- стропальщик — перед применением.

При осмотре особое внимание следует обратить на целостность сварных и заклёпочных соединений, а также на исправность крепления прицепных приспособлений, крюков, петель, цапф.

Тара считается негодной, если она имеет:

- деформацию листов, стенок, днищ;

- нарушение целостности сварных и заклёпочных соединений, трещин и надрывы стенок;

- износ прицепных приспособлений более 10% от первоначального диаметра;

- нет маркировки (таблички с данными), даже если тара целая.

При обнаружении хотя бы одного из признаков браковки тару необходимо освободить от груза и доставить на ремонтную площадку.

Запрещается использовать тару неисправную и не по назначению.

Рассмотрим виды тары:

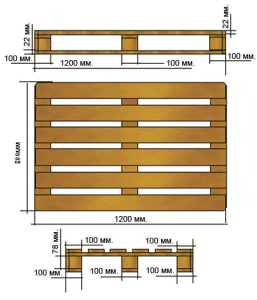

- Средства пакетирования — поддоны (рисунок 4.1) — предназначены для перемещения штучных грузов. Конструкции и размеры поддонов стандартизированы. Наиболее распространенными являются плоские поддоны размером 800 × 1200 мм.

- Контейнеры (рисунок 4.2) — это многооборотные замкнутые приспособления вместимостью более 1 м3, предназначенные для штучных и тарно-штучных грузов.

- Бункеры, бадьи, ящики применяют для сыпучих и полужидких грузов (рисунок 4.3). В строительстве широко применяют бункеры специальной конструкции для подачи бетонной смеси. Для транспортировки бетонной смеси в небольших количествах применяют бадьи и ящики.

- Бочки и цистерны (рисунок 4.4) применяют для жидких грузов.

Какие требования предъявляются к изготовлению и маркировке тары?

Тара должна изготавливаться в соответствии с технологическими картами или индивидуальными чертежами.

После изготовления тара должна подвергаться техническому освидетельствованию (осмотру), испытанию контрольным грузом тара не подлежит.

На таре, за исключением специальной технологической, должно быть указано (рисунок 4.5):

- назначение тары;

- номер;

- собственная масса;

- наибольшая масса груза, для транспортировки которого она предназначена.

Как правильно заполнять тару?

Тара должна заполняться только тем материалом, для которого предназначена. Заполнение тары материалом с большей удельной массой может стать причиной перегрузки крана или разрушения тары.

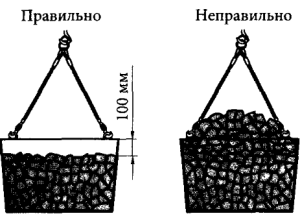

Сыпучие и мелкоштучные грузы должны располагаться не выше 100 мм от уровня бортов (рисунок 4.6). Для предотвращения перегрузки тары на её борту должна быть нанесена черта заполнения.

Полужидкие и жидкие грузы должны заполнять не более 3/4 объёма тары.

5. Требования безопасности

Основными требованиями при проектировании и изготовлении грузозахватных приспособлений и тары являются:

- прочность и надёжность конструкции грузозахватного приспособления и тары;

- минимальная собственная масса по сравнению с массой поднимаемого груза;

- удобство в обслуживании и обращении;

- простота конструкции;

- обеспечение сохранности захватываемого груза;

- соответствие особенностям технологических процессов и проектам производства работ, дальнейшая автоматизация процесса захвата и освобождения груза (работа по заданной программе без участия обслуживающего персонала).

Изготовление грузозахватных приспособлений и тары должны производить предприятия и специализированные организации, имеющие разрешение органов Ростехнадзора.

Изготовление грузозахватных приспособлений и тары должно производиться в соответствии с нормативными документами и технологическими картами, после изготовления они подлежат испытанию на предприятии-изготовителе, а после ремонта (кроме стропов) — на предприятии, на котором они ремонтировались. Стропы ремонту не подлежат.

Грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, на 25% превышающей их паспортную грузоподъёмность.

Сведения об изготовленных грузозахватных приспособлениях должны заноситься в «Журнал учёта грузозахватных приспособлений», в котором должны быть указаны наименование приспособления, паспортная грузоподъёмность, номер нормативного документа (технологической карты), номер сертификата на применённый материал, результаты контроля качества сварки, результаты испытаний грузозахватного приспособления.

Грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием:

- номера;

- паспортной грузоподъёмности;

- даты испытания.

Также рекомендуется указывать наименование предприятия-изготовителя или его товарный знак. В отдельных случаях изготовители указывают дополнительную информацию: обозначение стропа, длину и т.п.

На рисунке 5.1 показано, как может выглядеть бирка стропа.

На ветвевых стропах бирку крепят к навесному звену. Встречаются ветвевые стропы, у которых маркировочное клеймо нанесено на навесном звене, а бирка отсутствует. На универсальных стропах бирка может быть закреплена в заплётке, клеймо может быть выбито на опрессовочной втулке.

Грузозахватные приспособления, кроме клейма (бирки), должны быть снабжены паспортом.

Коэффициенты запаса прочности стропов

Коэффициент запаса прочности — это отношение разрывной нагрузки каната (цепи) к нагрузке в отдельной ветви стропа. Он показывает, во сколько раз натяжение ветви стропа должно быть меньше разрывной нагрузки каната (цепи), из которого строп изготовлен.

Коэффициент запаса прочности стального каната по отношению к нагрузке отдельной ветви стропа должен быть не менее 6.

Коэффициент запаса прочности круглозвенной цепи по отношению к нагрузке отдельной ветви стропа должен быть не менее 4.

При проектировании стропов из канатов и лент, для ветвей которых используют пеньковые, хлопчатобумажные или синтетические материалы, коэффициент запаса прочности по отношению к нагрузке отдельной ветви стропа должен быть не менее 8.

Расчёт натяжения ветвей стропа

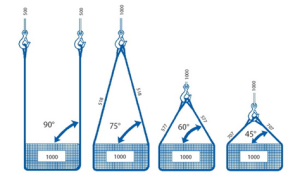

Натяжение S ветви одноветвевого стропа равно массе груза G (рисунок 5.2). Натяжение S в каждой ветви многоветвевого стропа рассчитывают по формуле:

S = G / (n × cos α),

где п — число ветвей стропа; α — угол наклона ветви стропа к вертикали.

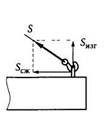

Стропальщик должен понимать, что при увеличении угла между ветвями возрастает натяжение ветвей стропа. На рисунке 5.3 показана зависимость натяжения ветвей двухветвевого стропа от угла между ними. Растягивающее усилие в каждой ветви двухветвевого стропа превысит массу груза, если угол между ветвями превысит 120°.

Очевидно, что при увеличении угла между ветвями возрастает не только натяжение ветвей и вероятность их разрыва, но и сжимающая составляющая натяжения Sсж (рисунок 5.4), что может привести к разрушению груза.

Рисунок 5.4 — Схема усилий: S — натяжение ветви; Sизг — изгибающая составляющая натяжения; Scж — сжимающая составляющая натяжения

Ветвевые канатные и цепные стропы рассчитаны так, что углы между ветвями не превышают 90°. Расчётный угол для текстильных стропов 120°.

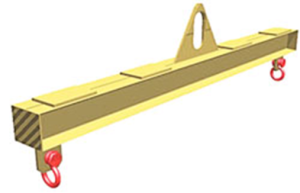

6. Траверсы

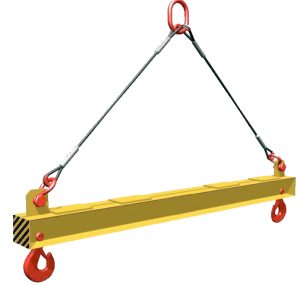

Грузоподъёмные траверсы применяют для подъёма краном крупногабаритных грузов, которые подсоединяют одновременно в нескольких местах при помощи ГУ, смонтированных на траверсе или подвешенных к ней (рисунок 6.1).

|

|

Рисунок 6.1 — Подъём груза с применением траверс |

|

Применение наклонных стропов для подъёма длинномерных конструкций и тяжеловесного оборудования — балок, ферм, рам, аппаратов и т.д. — приводит к потере полезной высоты подъёма крана, а также к возникновению значительных растягивающих усилий в самом стропе, сжимающих усилий в поднимаемом элементе и изгибающих в монтажных петлях. Стропы, скомбинированные с траверсами, не имеют этих недостатков и применяются для строповки грузов длиной 12 м и более.

Существует множество различных модификаций траверс, что обусловлено большим разнообразием строительных конструкций и технологического оборудования.

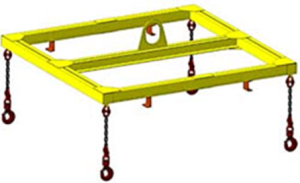

Грузоподъёмные траверсы имеют конструкцию, определяемую геометрией груза, техническими возможностями крана и условиями эксплуатации самого приспособления. Траверсы изготавливаются из стали. По исполнению их разделяют на плоскостные (рисунок 6.2) и пространственные (рисунок 6.3).

|

|

Рисунок 6.2 — Плоскостные траверсы |

|

|

|

Рисунок 6.3 — Пространственные траверсы |

|

Первые производятся в виде балки, вторые могут быть Т-образными, Н-образными, в виде треугольной или прямоугольной фермы.

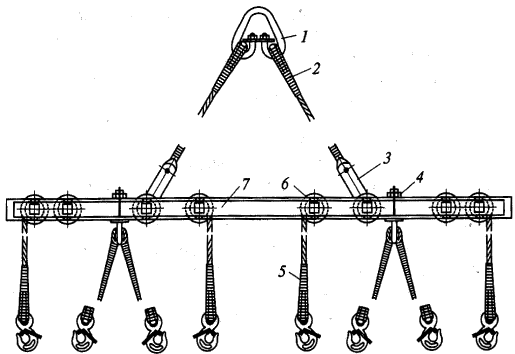

Для работы с рядом грузов используются балансирные траверсы, с отверстиями для скоб, навешиваемых на крюки кранов и обеспечивающих изменения плеч (рисунок 6.4).

Рисунок 6.4 — Траверса балочная универсальная: 1 — подвеска; 2 — растяжной канат; 3 — серьга; 4 — скоба; 5 — канатный (балансирный) строп; 6 — ролик; 7 — балка

Балансирные траверсы применяются при работе с грузами, точки крепления на которых расположены неравномерно либо на разных уровнях.

7. Захваты

Захваты являются наиболее совершенными и безопасными грузозахватными приспособлениями, основное преимущество которых — сокращение ручного труда. Захваты применяют в тех случаях, когда приходится перемещать однотипные грузы. В связи с большим разнообразием перемещаемых грузов существует множество различных конструкций захватов. Большинство из них можно отнести к одному из указанных далее типов.

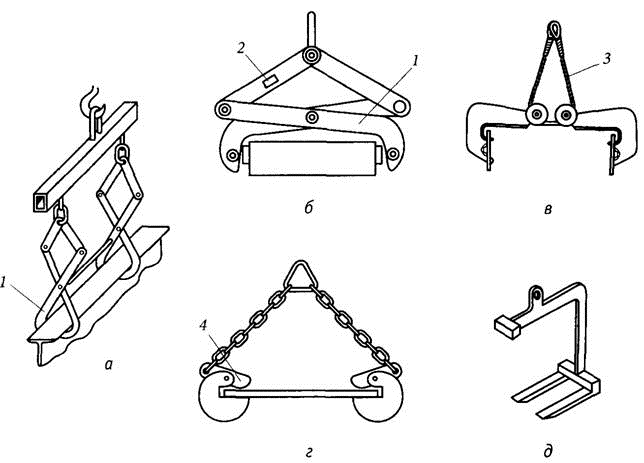

Клещевые захваты (рисунок 7.1a, рисунок 7.2) удерживают груз рычагами 1 за его выступающие части.

Рисунок 7.1 — Захваты: а) клещевые рычажные на траверсе; б) фрикционный рычажный; в) фрикционный рычажно-канатный; г) эксцентриковый; д) вилочный; 1 — рычаг; 2 — клеймо; 3 — канат; 4 — эксцентрик

Фрикционные захваты удерживают груз за счет сил трения. Рычажные фрикционные захваты (рисунок 7.1б) зажимают груз с помощью рычагов 1. Рычажно-канатные фрикционные захваты (рисунок 7.1в) имеют канаты 3 с блоками, их применяют для строповки тюков, кип.

В эксцентриковых захватах (рисунок 7.1г, рисунок 7.3) основной деталью является эксцентрик 4, который при повороте надёжно зажимает листовые материалы.

|

|

|

Рисунок 7.3 — Строповка с помощью эксцентриковых захватов |

||

Клиновые (цанговые) захваты предназначены для строповки грузов, имеющих круглые отверстия.

Подхваты заводятся под груз или в специальные отверстия на грузе. К ним относятся вилочные захваты (рисунок 7.1д), предназначенные для строповки поддонов.

Существуют также грузозахватные приспособления, обеспечивающие автоматическую (без участия стропальщика) расстроповку груза.

Применение грузозахватных приспособлений с дистанционным управлением облегчает работу стропальщика, а также повышает её безопасность. Известны различные конструкции устройств, которые обеспечивают дистанционную расстроповку груза.

Рассмотрим штыревое строповочное устройство 1 (рисунок 7.4), которым могут дополняться универсальные стропы 2. Устройство представляет собой скобу 5 с подвижным штырём 4, который дистанционно перемещается посредством троса 3. Пружина 6 предохраняет штырь от самопроизвольного перемещения. Применяя данное устройство, необходимо помнить, что случайное защемление троса может привести к самопроизвольной расстроповке груза.

Рисунок 7.4 — Грузозахватное приспособление с дистанционным управлением: 1 — штыревое устройство; 2 — строп; 3 — трос; 4 — штырь; 5 — скоба; 6 — пружина

8. Эксплуатация грузозахватных приспособлений и тары

Владельцы грузоподъёмных машин, тары и грузозахватных приспособлений обязаны обеспечить содержание их в исправном состоянии и безопасные условия работы путём организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания согласно требованиям правил безопасности.

Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъёмных машин обязан осуществлять надзор за техническим состоянием и безопасной эксплуатацией грузоподъёмных машин, грузозахватных приспособлений, производственной тары и принимать меры по предупреждению нарушений правил безопасности.

Инженерно-технический работник, ответственный за содержание грузозахватных приспособлений и тары в исправном состоянии, обязан обеспечить содержание их в исправном состоянии путём проведения периодических осмотров, технических обслуживаний и ремонтов, систематического контроля за правильным ведением журнала осмотра и своевременного устранения выявленных неисправностей, а также личного осмотра грузозахватных приспособлений и тары в установленные сроки.

Лицо, ответственное за безопасное производство работ грузоподъёмными машинами обязано не допускать использования немаркированных, неисправных или несоответствующих по грузоподъёмности и характеру груза грузозахватных приспособлений и тары.

Для зацепки, обвязки (строповки) груза и навешивания его на крюк грузоподъёмной машины, согласно требованиям правил безопасности должны назначаться стропальщики.

Владельцами грузоподъёмных машин и эксплуатирующими организациями должны быть разработаны способы правильной строповки и зацепки грузов, которым должны быть обучены стропальщики. Графическое изображение способов строповки и зацепки должно быть выдано на руки стропальщикам и крановщикам или вывешено в местах производства работ.

Грузозахватные приспособления и тара, не прошедшие осмотра и технического освидетельствования, к работе не допускаются. Неисправные грузозахватные приспособления и тара, а также приспособления, не имеющие бирок (клейм), не должны находиться в местах производства работ.

Согласно требованиям правил безопасности, стропальщики должны производить осмотр грузозахватных приспособлений и производственной тары перед их использованием для подъёма и перемещения грузов с применением грузоподъёмных машин.

В процессе эксплуатации грузозахватных приспособлений и тары владелец должен периодически производить их осмотр в следующие сроки:

- траверс, клещей и других захватов и тары — каждый месяц;

- стропов (за исключением редко используемых) — каждые 10 дней;

- редко используемых грузозахватных приспособлений — перед выдачей их в работу.

Осмотр грузозахватных приспособлений и тары должен производиться по инструкции, разработанной специализированной организацией и определяющей порядок и методы осмотра, браковочные показатели. Выявленные в процессе осмотра повреждённые грузозахватные приспособления должны изыматься из работы.

Результаты осмотра грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений.

9. Осмотр и браковка грузозахватных приспособлений

Браковка деталей стропа (колец, петель и крюков) должна производиться:

- при наличии трещин и надрывов на поверхности;

- при износе зева более 10% от первоначальной высоты вертикального сечения крюка;

- поверхности элементов или местных вмятин, приводящих к уменьшению площади поперечного сечения на 10%;

- при наличии остаточных деформаций, приводящих к изменению первоначального размера элемента более чем на 5% (крюк разогнут).

Не допускаются к эксплуатации стропы:

- при отсутствии или повреждении маркировочной бирки и паспорта;

- с крюками, не имеющими предохранительных замков.

Признаки и нормы браковки канатных стропов:

- число видимых обрывов проволок канатной ветви превышает указанное в таблице 9.1;

- обрыв пряди каната;

- уменьшение диаметра на 10% из-за повреждения сердечника;

- выдавливание сердечника;

- деформация в виде волнистости, корзинообразности, выдавливания проволок и прядей, раздавливания прядей, заломов и т.п. (рисунок 9.1);

- деформации (выпадение) коушей или их износ более чем на 15%;

- выступающие концы проволок заплётки;

- трещины на опрессовочных втулках;

- признаки смещения каната в заплётке или втулке;

- уменьшение диаметра каната в результате поверхностного износа или коррозии на 7% и более по сравнению с номинальным диаметром (даже при отсутствии видимых обрывов проволок);

- уменьшение первоначального диаметра наружных проволок в результате износа или коррозии на 40% и более;

- повреждения в результате температурного воздействия или электрического дугового разряда.

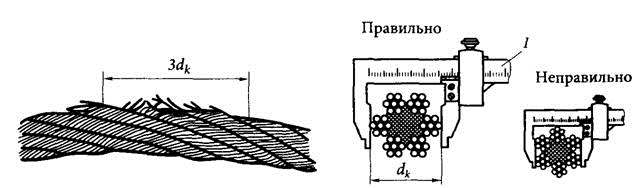

Таблица 9.1 — Условия браковки канатных стропов по числу видимых обрывов проволок канатной ветви

| Длина участка каната стропа | Количество видимых обрывов проволок |

|---|---|

| 3d | 4 |

| 6d | 6 |

| 30d | 16 |

Примечание: d — диаметр каната, мм.

Рисунок 9.1 — Признаки браковки стропов: 1 — надрыв; 2 — трещина; 3 — износ; 4 — деформация коуша; 5 — отсутствие замка; 6 — деформация крюка; 7 — выступающие концы проволок; 8 — перегиб; 9 — перекручивание; 10 — обрыв пряди; 11 — узел

Браковка канатного стропа при наличии обрывов проволок

Необходимо знать диаметр каната, из которого изготовлен строп. Если диаметр каната неизвестен, то его можно измерить штангенциркулем 1 (рисунок 9.2) по выступам прядей. Далее необходимо решить, на каком из нормируемых участков вы будете определять число обрывов. На изображённом канате почти все обрывы умещаются на участке длиной 3dk. Затем необходимо отметить мелом или другим способом участок длиной 3dk и посчитать число оборванных проволок. Число обрывов не следует путать с количеством торчащих концов проволок, которых может быть в 2 раза больше. На изображённом канате мы обнаружили 6 обрывов. В соответствии с таблицей 9.1 на участке длиной 3dk допускается 4 обрыва, следовательно, строп неисправен.

При наличии у каната поверхностного износа или коррозии проволок число обрывов как признак браковки должно быть уменьшено в соответствии с данными таблицы 9.2.

Таблица 9.2 — Нормы браковки каната в зависимости от поверхностного износа или коррозии

| Уменьшение диаметра проволок в результате поверхностного износа или коррозии, % | Количество обрывов проволок, % от норм, указанных в таблице 9.1 |

|---|---|

| 10 | 85 |

| 15 | 75 |

| 20 | 70 |

| 25 | 60 |

| 30 и более | 50 |

Цепной строп (рисунок 9.3) подлежит браковке при удлинении звена цепи более 3% от первоначального размера и при уменьшении диаметра сечения звена цепи вследствие износа более 10%, а также обрыв звена или их деформация.

Рисунок 9.3 — Признаки браковки цепных стропов: 1 — повреждения; 2 — погнутость; 3 — надрыв; 4 — трещина; 5 — износ; 6 — удлинение

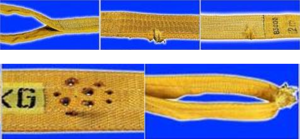

Условия браковки текстильных стропов (рисунок 9.4):

- отсутствие этикетки (бирки) или невозможность прочитать сведения о стропе;

- узлы на стропе;

- поперечные порезы или разрывы ленты;

- разрыв шва у основания петли;

- сквозные повреждения или прожоги несущего слоя;

- повреждение более 10% площади поперечного сечения ленты;

- расслоение нитей лент и т.п.

Признаки браковки захватов:

- отсутствие клейма или бирки;

- затупление или выкрашивание зубьев насечки на рабочих поверхностях, соприкасающихся с грузом;

- изгибы и изломы рычагов;

- износ шарниров.

Металлические траверсы, состоящие из балок, распорок, рам и других элементов, подлежат браковке при обнаружении деформаций со стрелой прогиба более 2 мм на 1 м длины, трещин в местах резких перегибов или изменении сечения сварных элементов, а также при повреждении крепёжных и соединительных звеньев.

| < Основные сведения о грузоподъёмных машинах | Содержание | Классификация грузов и способы строповки > |

Пока нет комментариев