материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

Гидравлическое оборудование в настоящее время является наиболее приемлемым техническим решением для привода металлургических машин. В аспекте технического диагностирования определение фактического состояния гидропривода является многофункциональной задачей включающей [1, 2, 3]:

- оценку технического состояния силовых установок — насосов;

- оценку состояния рабочей жидкости;

- оценку состояния аппаратуры схем управления;

- оценку состояния трубопроводов;

- оценку состояния исполнительных органов — гидроцилиндров, плунжеров, гидромоторов.

Решение каждой из указанных задач имеет особенности связанные с работой гидравлического оборудования. Практический опыт диагностирования наиболее часто оформляется в виде правил типа «если — то», что не позволяет выполнить оценку степени развития повреждения и подготовку к ремонту.

Оценка технического состояния силовых насосов гидравлического оборудования имеет значительные отличия от диагностирования роторного оборудования из-за наличия режимов холостого и рабочего хода, повышенной податливости опор, кратковременности периодов нагружения. Исходя из полученных данных диагностирования маслонасосов, необходимо определить предельные значения вибропараметров и выявить закономерности развития повреждений элементов маслонасосов.

Объект исследования — силовые лопастные насосы гидравлической станции адъюстажа МНЛЗ. Измерения параметров вибрации (среднеквадратичное значение виброскорости в частотном диапазоне 10…1000 Гц, среднеквадратичные и пиковые значения виброускорения в частотном диапазоне 10…4000 Гц) проводилась в режиме рабочего хода, при помощи спектроанализатора 795М. Крепление датчика — при помощи магнита. Измерения проводились в вертикальном, горизонтальном, осевом направлениях. Контрольные точки измерения: точка 1 — свободный подшипник двигателя; точка 2 — подшипник двигателя от насоса; точка 3 — маслонасос.

Результаты измерения параметров вибрации маслонасосов, выполненные в течение 2002 года, приведены в таблице 1. Результаты измерения параметров вибрации маслонасосов, выполненные в течение 2003 года, приведены в таблице 2.

Таблица 1 — Результаты измерения параметров вибрации в 2002 году для контрольных точек маслонасосов

| Точка измерения | Среднеквадратичное значение виброскорости для направлений, мм/с | Виброускорение а-скз / а-пик, м/с2 | ||

|---|---|---|---|---|

| вертикальное | горизонтальное | осевое | ||

| Насос №1 | ||||

| 1 | 3,4…4,8 | 1,2…1,7 | 3,8…6,1 | 0,9 / 2,8 |

| 2 | 1,3…2,2 | 2,1…3,2 | 2,8…4,0 | 3,8 / 23,4 |

| 3 | 2,4…4,1 | 4,1…4,6 | 1,9…5,6 | 5,6 / 32,8 |

| Насос №2 | ||||

| 1 | 3,6…5,8 | 1,4…2,8 | 1,6…5,1 | 0,4 / 1,6 |

| 2 | 1,3…2,4 | 1,6…3,1 | 1,9…3,2 | 3,4 / 16,7 |

| 3 | 2,7…4,5 | 3,5…4,4 | 1,9…3,5 | 5,6 / 33,6 |

| Насос №3 | ||||

| 1 | 2,7…4,2 | 0,9…1,7 | 1,1…2,1 | 0,1 / 0,8 |

| 2 | 1,6…2,6 | 0,9…1,9 | 1,4…1,9 | 2,3 / 11,6 |

| 3 | 2,5…5,7 | 2,7…16,9 | 1,2…8,7 | 5,6 / 39,4 |

Примечания:

-

Для параметров виброскорости приведен диапазон значений, зафиксированных в контролируемый период.

-

Для параметров виброускорения приведены максимальные значения, зафиксированные в контролируемый период.

Таблица 2 — Результаты измерения параметров вибрации в 2003 году для контрольных точек маслонасосов

| Точка измерения | Среднеквадратичное значение виброскорости для направлений, мм/с | Виброускорение а-скз / а-пик, м/с2 | ||

|---|---|---|---|---|

| вертикальное | горизонтальное | осевое | ||

| Насос №1 | ||||

| 1 | 2,0…4,2 | 1,0…1,3 | 2,1…2,8 | 0,8 / 1,7 |

| 2 | 1,6…2,1 | 1,7…2,8 | 1,9…2,6 | 1,6 / 9,8 |

| 3 | 1,8…3,4 | 3,4…5,1 | 2,3…3,8 | 5,6 / 28,4 |

| Насос №2 | ||||

| 1 | 2,6…5,3 | 0,8…1,9 | 0,9…4,2 | 0,3 / 1,4 |

| 2 | 1,0…1,7 | 1,2…1,8 | 1,5…2,6 | 5,4 / 20,7 |

| 3 | 1,9…3,8 | 3,4…4,6 | 2,6…4,9 | 7,6 / 26,3 |

| Насос №3 | ||||

| 1 | 1,9…5,4 | 1,3…3,6 | 2,4…3,2 | 0,4 / 1,6 |

| 2 | 2,0…2,6 | 1,8…4,2 | 1,5…3,4 | 2,4 / 9,2 |

| 3 | 2,4…11,7 | 3,5…13,1 | 2,6…3,7 | 4,6 / 31,1 |

Примечания:

-

Для параметров виброскорости приведен диапазон значений, зафиксированных в контролируемый период.

-

Для параметров виброускорения приведены максимальные значения, зафиксированные в контролируемый период.

Анализ полученных данных показывает:

- значения виброскорости в контрольных точках 1 и 2 не превышают допустимого значения 4,5 мм/с;

- значения виброскорости в контрольной точке 3 превышают допустимое значение 4,5 мм/с, для насоса №3 это — трёхкратное превышение;

- пиковые значения виброускорения для точек 2 и 3 превышают допустимое значение 10,0 м/с2 — это указывает на реализацию ударных процессов в подшипниках двигателя и элементах насоса.

В целом состояние механизмов можно охарактеризовать как удовлетворительное, за исключением насоса №3. Состояние насоса №3 — плохое. При этом по насосу №3 отмечена нестабильность измеряемых значений. После проведения затяжки резьбовых соединений значения виброскорости по точке 3 уменьшались до приемлемого уровня.

Практически значения вибропараметров не изменились. Превышение значений виброскорости в вертикальном направлении значений измеренных в горизонтальном направлении (для точек 1, 2) указывает на повышенную податливость основания двигателя в вертикальном направлении. Причина — двигатель установлен на виброопорах.

В целом состояние силовых насосов за два года не изменилось. Отклонения, связанные с повышением уровня вибрации, ликвидировались своевременным проведением ремонтных воздействий. Принимая данное состояние как исходное, получаем значения начального уровня вибрации (минимальные значения виброскорости) 1,2…3,5 мм/с. Используя рекомендации стандарта [4] и правила, определяющие изменения в техническом состоянии, приведенные в работе [5], определяем предельные значения виброскорости как десятикратное увеличение начального уровня вибрации. Следовательно, предельные значения виброскорости, после которых начинается разрушение элементов механизма составят 12…35 мм/с. Среднее значение для данного случая — 23,5 мм/с. Дальнейшие наблюдения, проведенные через 5 лет эксплуатации подтвердили данное предположение.

Результаты измерения параметров вибрации маслонасосов, выполненные при текущем обследовании в ноябре 2008 года, приведены в таблице 3.

Таблица 3 — Результаты измерения параметров вибрации в 2008 году для контрольных точек маслонасосов

| Точка измерения | Среднеквадратичное значение виброскорости для направлений, мм/с | Виброускорение а-скз / а-пик, м/с2 | ||

|---|---|---|---|---|

| вертикальное | горизонтальное | осевое | ||

| Насос №1 | ||||

| 1 | 2,7 | 2,2 | 4,6 | 10,4 / 45,9 |

| 2 | 2,2 | 3,1 | 3,6 | 5,7 / 42,2 |

| 3 | 10,5 | 28,0 | 10,7 | 34,9 / 229,2 |

| Насос №2 | ||||

| 1 | 1,4 | 2,1 | 2,4 | 3,7 / 13,5 |

| 2 | 1,4 | 1,7 | 1,5 | 8,9 / 34,1 |

| 3 | 8,9 | 27,9 | 9,5 | 13,0 / 187,9 |

| Насос №3 | ||||

| 1 | 4,6 | 2,2 | 2,2 | 21,5 / 67,4 |

| 2 | 3,2 | 3,7 | 3,9 | 29,4 / 125,5 |

| 3 | 12,5 | 27,2 | 9,4 | 13,0 / 286,7 |

Анализ полученных данных показывает, что двигатели находятся в удовлетворительном состоянии. За исключением подшипника со стороны насоса №3. Для подшипников двигателей рекомендована смазка. Двигатель насоса №3 необходимо заменить из-за значительных повреждений подшипника. Повышенная вибрация передается от насосов.

Состояние насосов — аварийное, из-за больших значений виброскорости, превышающих допустимое значение (4,5 мм/с) более чем в 5 раз.

Диагноз по точке 3 — повышенный зазор в подшипниках, износ лопаток насоса и распределительных пластин, ослабление резьбовых соединений.

Вибрационная картина, однотипная по всем механизмам, указывает на аналогичные повреждения, присутствующие в элементах насосов.

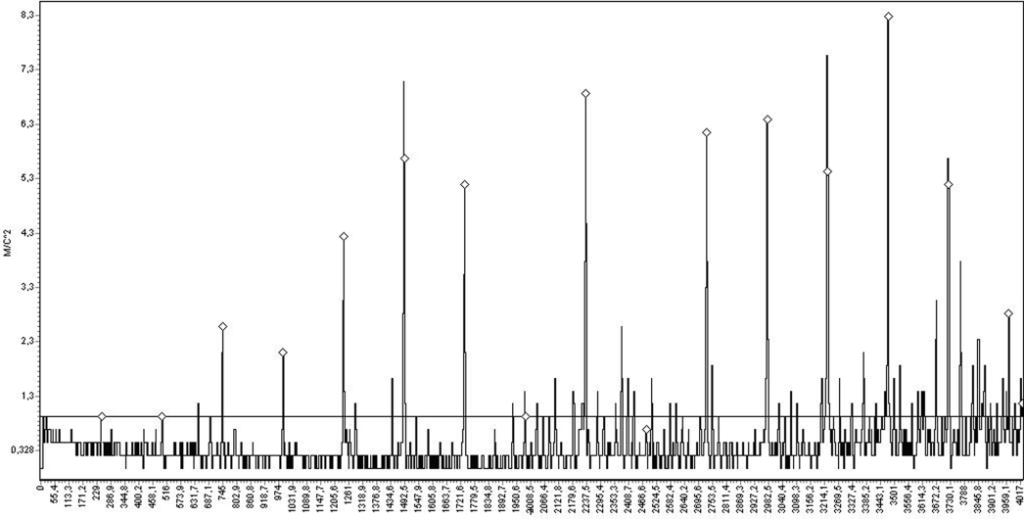

В спектрограмме виброускорения насоса №1 присутствуют чётко выраженные гармонические составляющие повреждений лопаток (рисунок 1). Значения составляющих вибрации (8,0…8,3 м/с2) приближаются к предельным значениям — 10 м/с2, для данного частотного диапазона.

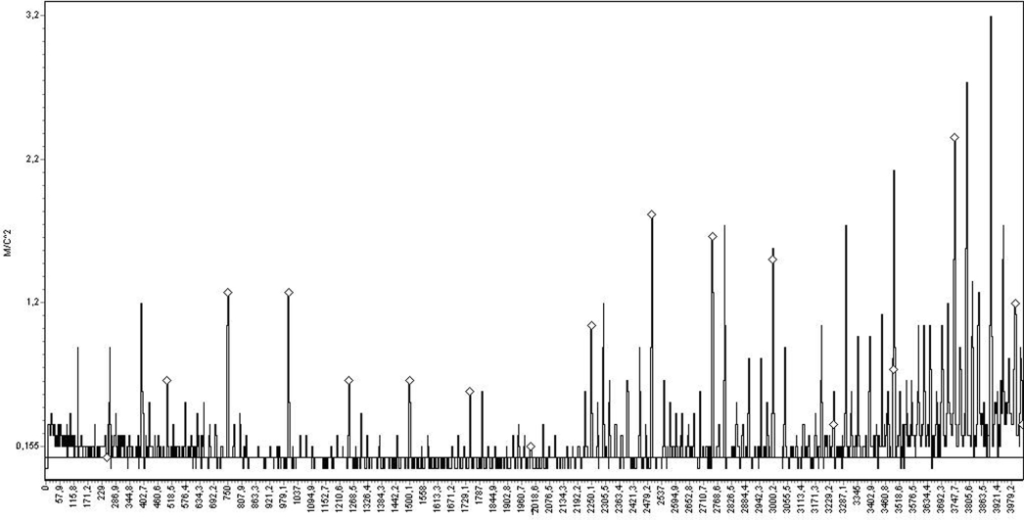

Спектрограмма виброускорения насоса №2 (рисунок 2) содержит не только гармонические составляющие повреждений лопаток, но и большое число модуляционных составляющих оборотной частоты. Большой разрыв между зафиксированным пиковым значением (187,9 м/с2) и значениями составляющих в спектре виброускорения (3,2 м/с2) указывает на динамические, ударные процессы при взаимодействии элементов насоса.

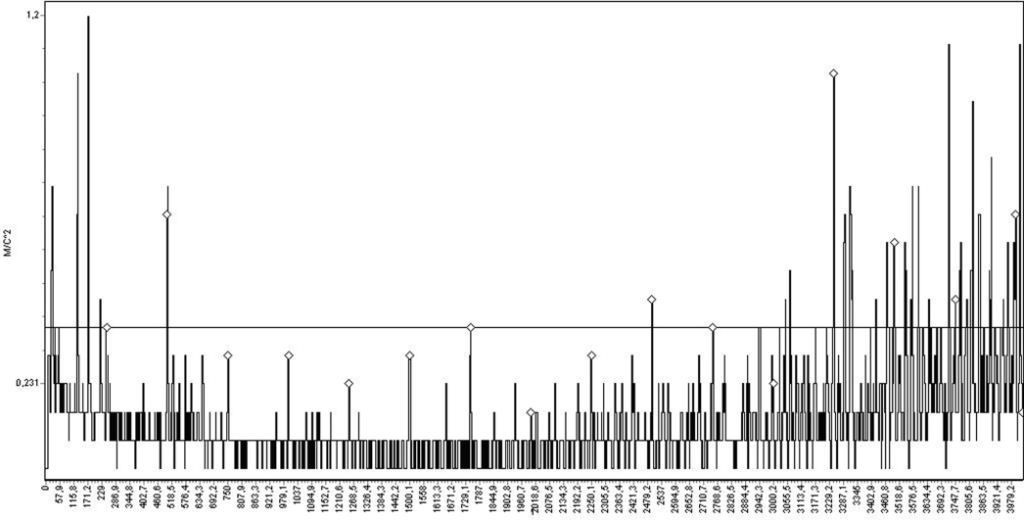

Спектрограмма виброускорения насоса №3 (рисунок 3) аналогична спектрограмме насоса №2. Меньшие значения составляющих (1,2 м/с2) при больших пиковых значениях (286,7 м/с2) указывают на большую степень происходящих динамических взаимодействий элементов.

Из-за отсутствия резервирования по группе насосов ремонтных воздействий проведено не было. В результате произошли отказы насосов №1 и №3 с недельной периодичностью из-за разрушения валов (рисунок 4). Профилактически разобран насос №2 — обнаружены значительные повреждения на контактирующих поверхностях насоса (рисунок 5). Характерным повреждением для всех насосов также были повреждения элементов соединительной муфты (рисунок 6). Отмечены следы фреттинг-коррозии на сопрягаемых при помощи резьбовых соединений неподвижных поверхностях.

|

|

Рисунок 4 — Спиральный излом валов насосов №1, №3 из-за изгибных напряжений в результате повышенных зазоров и превышения крутящего момента |

|

Рисунок 6 — Разрушение упругой вставки муфты, износ полумуфты из-за нарушения соосности валов двигателя и насоса

Таким образом, основная причина разрушения — ослабление резьбовых соединений, что привело к деформации каркаса крепёжной скобы. Следствие — нарушение соосности валов, которое привело к развитию динамических процессов, что выразилось в повышении крутящего момента, и повреждению поверхности шлицевого соединения (рисунок 7). Присутствие в гидравлической системе загрязнённой рабочей жидкости ускорило процесс износа.

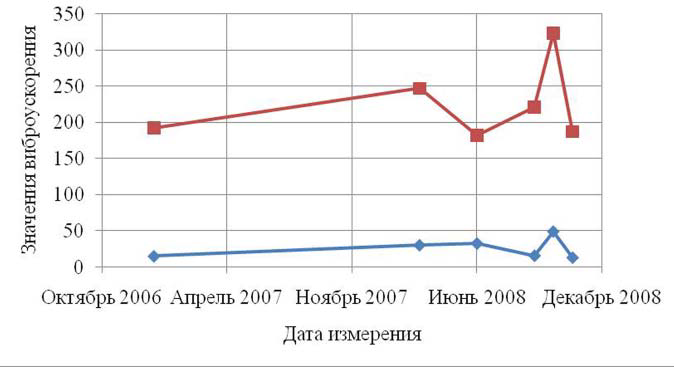

Анализ тенденций изменения параметров виброускорения корпусов насосов показывает, что максимальные пиковые значения виброускорения зафиксированы в сентябре-октябре 2008 года (рисунок 8). Следовательно, разрушение элементов произошло после изменения характера физических процессов между контактирующими элементами насоса.

Следует согласиться с рекомендациями стандарта РФ [6] в вопросе «необходимости совместного применения средних квадратических значений виброскорости, виброперемещения, виброускорения и скоростей изменения трендов указанных значений во времени для вибродиагностики и мониторинга состояния агрегатов опасных производств». Дополнить рекомендации возможно обеспечив контроль пиковых значений виброускорения и значений пик-фактора. В стандарте [6] впервые приведены значения скорости изменения контролируемых параметров.

Исходя из рассмотренных примеров, подтверждённых многочисленными наблюдениями за состоянием насосных агрегатов, предлагается признаком развития заключительной стадии повреждения определить снижение значения вибрационных параметров. Аналогичные выводы возможны по известной зависимости снижения значений пик-фактора при развитии повреждения [7].

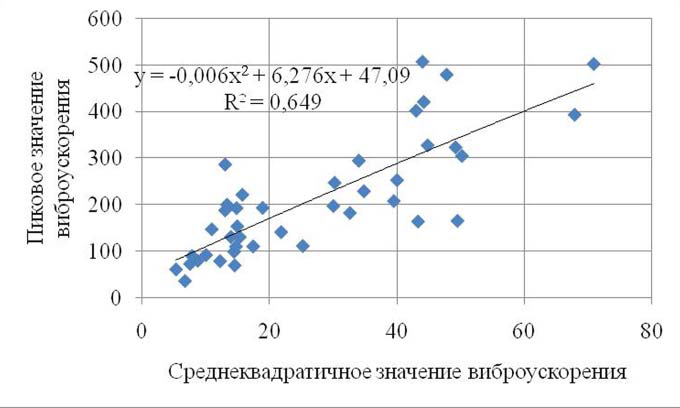

Это позволит повысить эффективность мониторинга состояния машинных агрегатов с целью предотвращения техногенных аварий и обеспечения безопасной ресурсосберегающей эксплуатации оборудования по фактическому техническому состоянию на основании системы вибрационных показателей. Фактом, подтверждающим необходимость использования комплекса диагностических параметров, является отсутствие устойчивых корреляционных зависимостей. Так, в рассматриваемых примерах контролируемый массив значений виброускорения представлен зависимостью, показанной на рисунке 9.

Рисунок 9 — Зависимость между пиковыми и среднеквадратичными значениями виброускорения при мониторинге состояния силовых маслонасосов

Выводы

- Определена необходимость периодического контроля вибрационных параметров силовых маслонасосов для предотвращения отказов оборудования.

- Установлены предельные значения параметров виброускорения и виброскорости, предваряющие разрушение валов при проведении пассивного эксперимента.

- Выявлен факт снижения параметров вибрации перед разрушением.

- Установлено, что основная причина разрушения — ослабление резьбовых соединений в результате нестационарного вибрационного воздействия.

Перечень ссылок

- Финкельштейн З.Л. Эксплуатация гидравлического оборудования. Учеб. пособ. / З.Л. Финкельштейн. — Алчевск: ДонГТУ, 2008. — 123 с.

- Харазов А.М. Техническая диагностика гидроприводов машин. — М.: Машиностроение, 1979. — 112 с.

- Алексеева Т.В. Техническая диагностика гидравлических приводов. — М.: Машиностроение, 1989. — 256 с.

- ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Межгосударственный совет по стандартизации, метрологии и сертификации. — Минск. — 1997. — 13 с.

- Голуб Е.С., Мадорский Е.З., Розенберг Г.Ш. Диагностирование судовых технических средств: Справочник. — М.: Транспорт, 1993. — 150 с.

- Российская ассоциация экспертных организаций техногенных объектов повышенной опасности «Ростехэкспертиза». Серия 03. Нормативные документы межотраслевого применения по вопросам промышленной безопасности и охраны недр. Стандарт ассоциации. Центробежные насосные и компрессорные агрегаты опасных производств. Эксплуатационные нормы вибрации. СА 03-001-05. Москва. 2005. — 45 с.

- Кравченко В.М., Сидоров В.А., Седуш В.Я. Техническое диагностирование механического оборудования / Учебник. — Донецк: ООО «Юго-Восток, Лтд», 2009. — 459 с.

Пока нет комментариев