Для того, чтобы участники онлайн-марафона «Оптимизация системы ТОиР в условиях кризиса: решения и ограничения» могли узнать о возможностях и ограничениях методов оценки технического состояния оборудования, а также построении эффективной системы технической диагностики на предприятии из первых уст, мы пригласили в качестве ведущего по этим темам Владимира Анатольевича Сидорова.

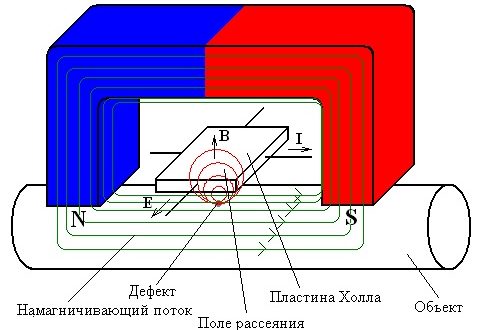

Лекция 18. Общие положения неразрушающего контроля

Цели и задачи неразрушающего контроля Дефекты материала сопровождают деталь на протяжении всего периода существования. Они могут появиться: на стадии получения заготовки (дефекты литья, ковки или прокатки); на стадии изготовления (дефекты обработки, закалки); на стадии эксплуатации (усталостные трещины, хрупкое и вязкое разрушение). Дефекты изготовления, не обнаруженные своевременно, реализуются на стадии эксплуатации, приводя к внезапным отказам, остановкам […]

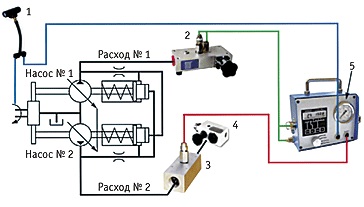

Лекция 17. Определение состояния гидропривода

В процессе эксплуатации машин с гидроприводом технические параметры гидравлического оборудования изменяются от номинального до предельного значения. Это определяется уровнем принятых конструкторских решений, качеством изготовления, режимами эксплуатации, своевременностью и качеством технического обслуживания и ремонта. Для поддержания гидравлического привода в работоспособном состоянии и своевременного обнаружения признаков повреждений на ранней стадии проводится контроль технического состояния с применением методов […]

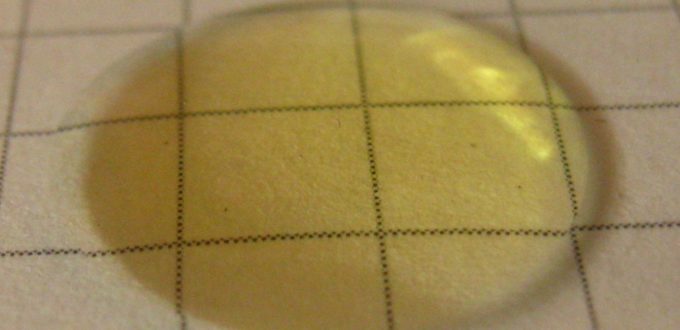

Лекция 16. Анализ смазки

Примерно в 40 случаях из 100 причиной отказа является недостаток смазочного материала либо его загрязнение. Контроль, качественный и количественный, продуктов износа и состояния смазочного материала, позволяет установить источник поступления продуктов износа и продлить срок службы механизма благодаря своевременной замене отработанного масла. Задача анализа качества смазывания имеет три основных направления: контроль поступления, анализ продуктов изнашивания и […]

Лекция 15. Тепловые методы диагностирования

Контроль температуры является важным аспектом оценки технического состояния механического оборудования. До 95% всех форм энергии, создаваемой и передаваемой машинами прямо или частично, превращается в тепловую энергию. Параметром теплового диагностирования является температура, отражающая протекание рабочего процесса и развитие целого ряда неисправностей оборудования.

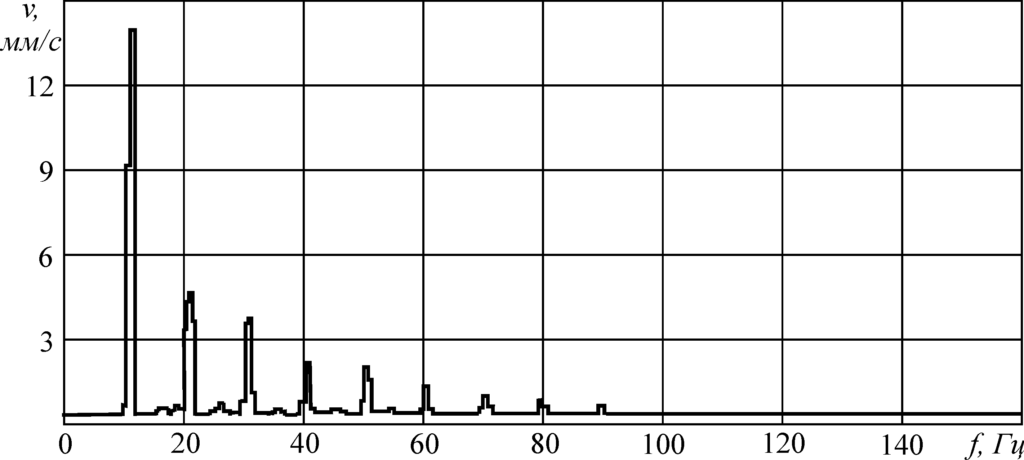

Лекция 14. Спектральный анализ вибрации

Спектральный анализ – это метод обработки сигналов, который позволяет выявить частотный состав сигнала. Известны методы обработки вибрационного сигнала: корреляционный, автокорреляционный, спектральной мощности, кепстральных характеристик, расчета эксцесса, огибающей. Наибольшее распространение получил спектральный анализ, как метод представления информации, из-за однозначной идентификации повреждений и понятных кинематических зависимостей между происходящими процессами и спектрами вибрации.

Лекция 13. Измерение общего уровня вибрации

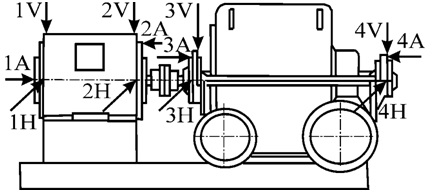

Расположение контрольных точек для измерения параметров вибрации Точки измерения вибрации для оценки состояния машин и механизмов выбираются на корпусах подшипников или других элементов конструкции, которые в максимальной степени реагируют на динамические силы и характеризуют общее вибрационное состояние машин.

Лекция 12. Измерение параметров вибрации

Датчики для измерения вибрации Измерение механических колебаний может быть относительным (например, биения вала относительно корпуса подшипника) или абсолютной, что предполагает наличие неподвижной точки отсчёта – искусственного «нуля», относительно которого и выполняются измерения. Основным решением, в настоящее время, является преобразование механических колебаний в электрический сигнал при помощи вибрационных датчиков.

Лекция 11. Параметры и характеристики механических колебаний

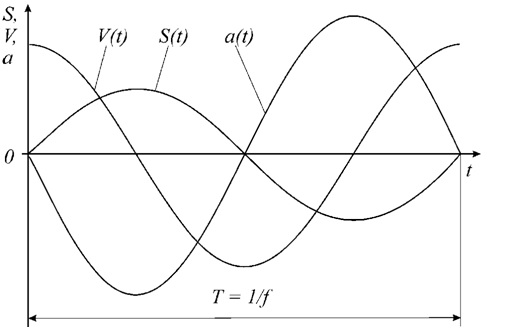

Параметры вибрационного процесса Виброперемещение, S – это расстояние между крайними точками перемещения колеблющегося элемента вдоль оси измерения. Виброперемещение измеряется в линейных единицах: в микронах – мкм; в миллиметрах – мм, при больших значениях виброперемещения, например, грохотов (1 мм = 1000 мкм). Параметром, дополняющим виброперемещение является частота вращения. Например, допустимое значение виброперемещения 20 мкм при частоте […]

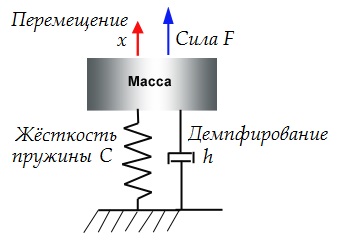

Лекция 10. Механические колебания

ГОСТ 24346-80 «Вибрация. Термины и определения» определяет вибрацию как «движение точки или механической системы, при котором происходят колебания характеризующих его скалярных величин». Колебания скалярной величины объясняются как «процесс поочередного возрастания и убывания во времени значений какой-либо величины».