материал предоставил СИДОРОВ Александр Владимирович

На современном этапе одной из наиболее пагубных тенденций в развитии отечественных технологий управления ремонтным хозяйством является то, что в стороне от общих процессов эволюции менеджмента ремонтных служб оказываются относительно небольшие промышленные предприятия. Международная практика свидетельствует о том, что при внедрении новых подходов к организации управления небольшие предприятия с относительно простой, мобильной структурой имеют ряд существенных преимуществ по сравнению с крупными. Адаптация инновационных технологий, в частности, проходит менее болезненно и дает более существенный и быстрый эффект.

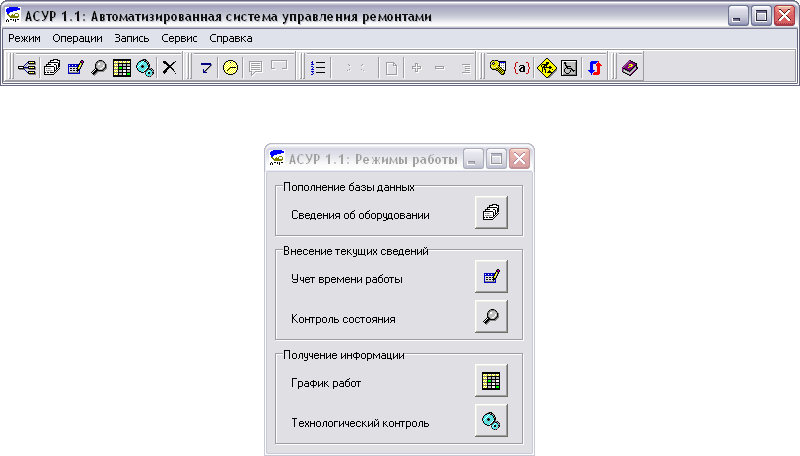

С целью устранения возникшего парадокса для относительно небольших промышленных предприятий предложен комплексный подход на базе проактивной стратегии технического обслуживания и ремонтов, реализованный в рамках программного комплекса «АСУР 1.1» (рисунок 1).

Качество функционирования ремонтной службы связано, прежде всего, с уровнем её организации, которая характеризуется высокой степенью сложности связей и комплекса решаемых задач. Часто на предприятиях основное внимание уделяется технологическим подразделениям, в то время как ремонтная служба необоснованно выносится на задний план. В целом это ведёт к снижению качества и эффективности производства.

Принятая в настоящее время на большинстве предприятий, стратегия планово-предупредительных ремонтов основана на обобщенных показателях и не учитывает индивидуальные особенности эксплуатируемых агрегатов, что приводит к недоиспользованию ресурса деталей и узлов и, как следствие, к увеличению объёмов и затрат на ремонты. С целью устранения отмеченных выше недостатков необходимо изменение существующей системы технического обслуживания и ремонтов.

Комплексный подход подразумевает не только систематический контроль технического состояния оборудования, но и определение наиболее оптимальных ремонтных воздействий с целью поддержания машин в работоспособном состоянии. На пути реализации комплексного подхода к решению поставленной задачи, можно выделить ряд этапов.

- Изучение существующей системы технического обслуживания и ремонтов позволяет определить конкретную предметную область предприятия, структуру и связи между её элементами, особенности функционирования, а также учесть ошибки и трудности, возникшие ранее, с целью устранения их в разрабатываемой системе технического обслуживания и ремонтов механического оборудования.

- Определение фактического состояния оборудования в рамках системы технического обслуживания и ремонтов механического оборудования позволяет установить текущее техническое состояние машин и механизмов, что даёт возможность более обосновано назначить сроки осмотров и ремонтов оборудования.

- Разработка и внедрение проактивной стратегии технического обслуживания и ремонтов. Следует выделить три основных направления реализации предлагаемой программы в рамках внедрения проактивной стратегии технического обслуживания и ремонтов:

- совершенствование деятельности ремонтной службы осуществляется путём: повышения квалификации персонала, повышения качества выполняемых работ, внедрения прогрессивных методов ремонта;

- разработка и внедрение приборных и органолептических методов технического диагностирования, обучение персонала, определение причин повышенной вибрации, выявление причин поломок;

- внедрение автоматизированной системы управления ремонтами, согласующей требования проведения технического обслуживания и ремонтов оборудования с его фактическим состоянием и загруженностью на основе динамически корректируемых ремонтных циклов.

Внедрение разработанного комплекса мер на основе автоматизированной системы управления позволяет использовать новейшие достижения науки и техники для решения широкого спектра задач, с которым сталкивается ремонтная служба в процессе своего функционирования, что в конечном итоге приводит к существенному повышению эффективности её работы.

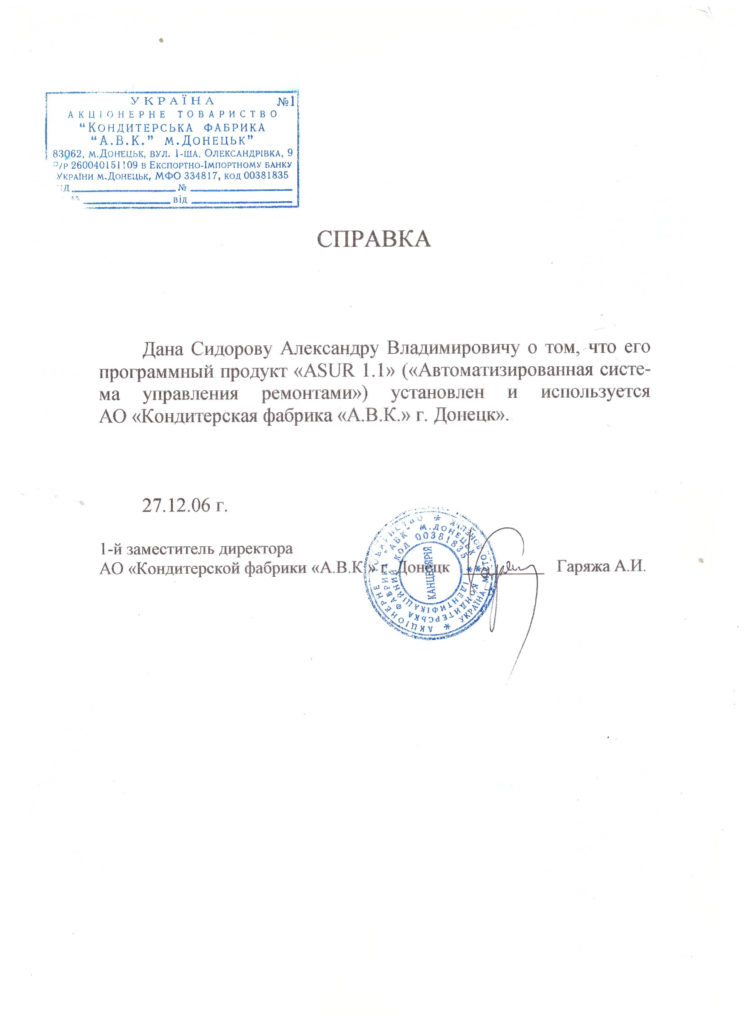

Автоматизированная система управления ремонтами «АСУР 1.1» предназначена для реализации комплексного подхода на базе проактивной стратегии технического обслуживания и ремонтов. В настоящее время «АСУР 1.1» внедрена на двух предприятиях: ООО «Донецкий Тарный Завод», АО «Кондитерская фабрика АВК г. Донецк».

Система представляет собой приложение, работающее под управлением операционной системы Microsoft Windows®. Состоит из базы данных и интерактивной оболочки. Рассчитана для работы на персональном компьютере, допустима работа в локальной сети предприятия. «АСУР 1.1» не требовательна к системным параметрам ЭВМ, а скорость работы определяется, в основном, объёмом базы данных.

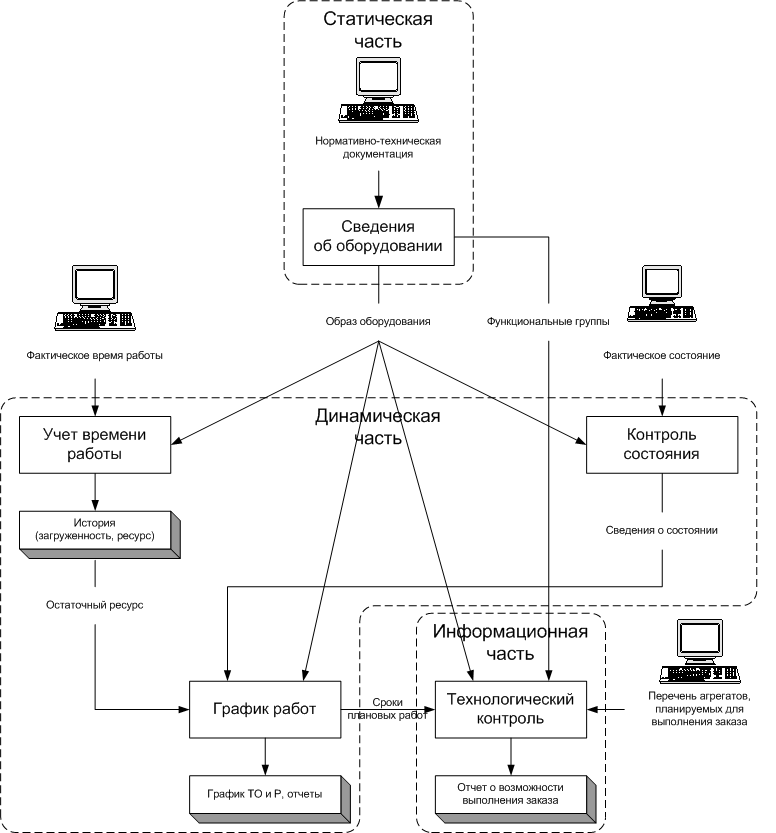

Программный комплекс системы технического обслуживания и ремонта механического оборудования подразумевает следующие основные логические компоненты (рисунок 2):

- статическая часть, включающая сведения, относительно неизменные во времени — данные нормативно-технической документации, опыт эксплуатации, база дефектов оборудования и пр.;

- динамическая часть — данные, накапливающиеся либо изменяющиеся во времени, характеризующие фактическое состояние, загруженность машин, результаты проведенных осмотров и ремонтов, смазки, диагностики;

- информационная часть — формирование и представление итоговой информации: графиков ремонтов, смазки, диагностики, анализ возможности выполнения заказа на основе данных о текущем фактическом состоянии оборудования и прогнозируемых работах, разработка прочей отчетной документации.

Программное обеспечение «АСУР 1.1» имеет модульную структуру, реализованную следующими основными режимами:

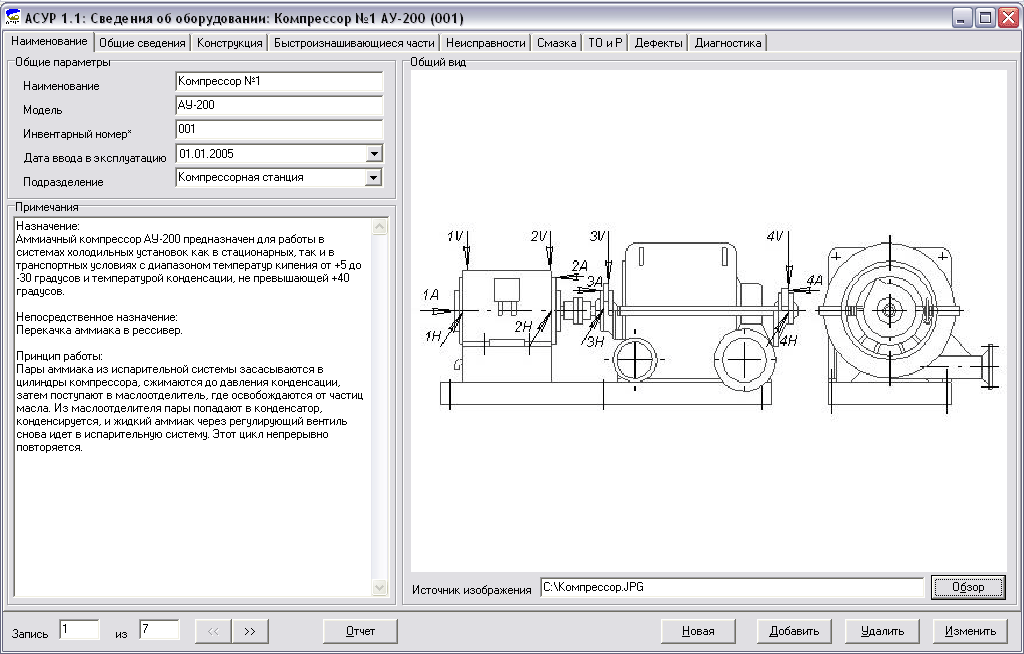

- «Сведения об оборудовании» — статическая база данных, предназначенная для ввода, хранения и просмотра информации об оборудовании (рисунок 3);

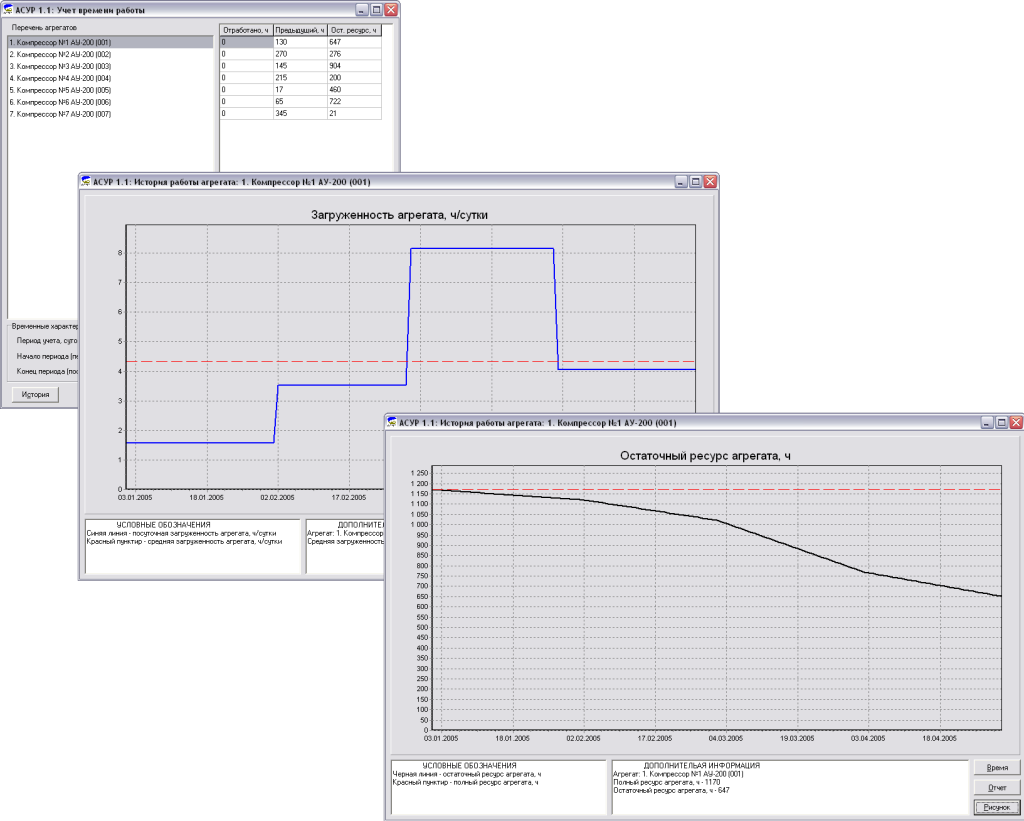

- «Учёт времени работы» — динамическая база данных, предназначенная для ввода и хранения информации о фактической продолжительности работы машин, предоставляет доступ к вспомогательному режиму «История», который позволяет определить остаточный ресурс агрегата, его среднюю загруженность и пр., отобразить сведения в графической или текстовой форме, сохранить в виде файла (рисунок 4);

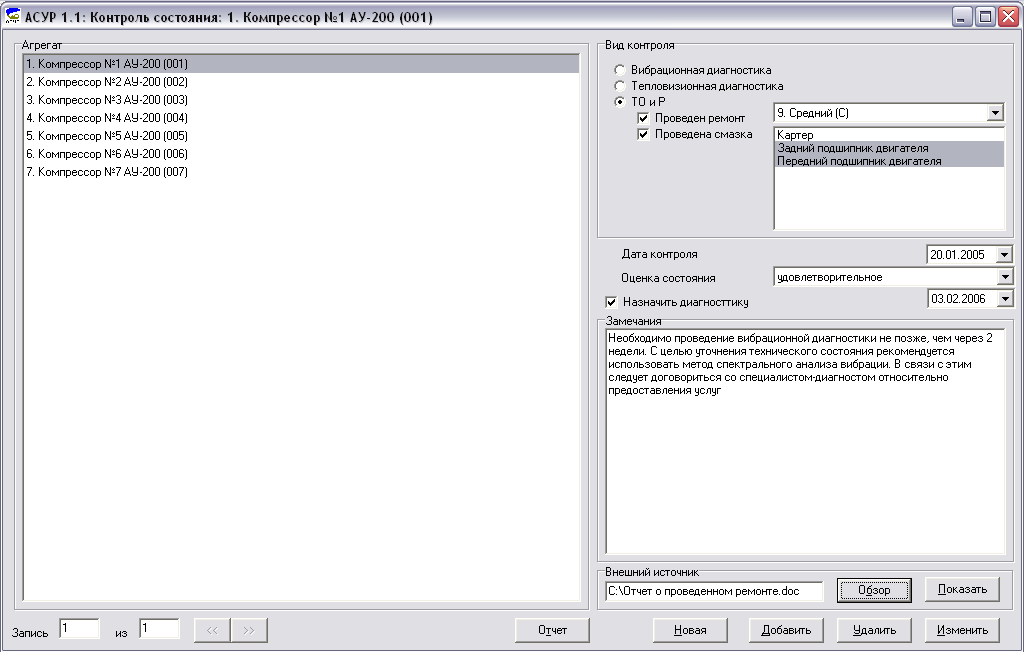

- «Контроль состояния» — динамическая база данных, предназначенная для хранения информации о результатах диагностирования, проведенных операциях технического обслуживания и ремонтов, а также смазывания (выделено по просьбе заказчика). При этом специалист ремонтной службы проводит субъективную оценку текущего состояния машины по качественной четырехранговой шкале («хорошо», «удовлетворительно», «плохо», «аварийно»). Возможно добавление комментариев и присоединение внешнего источника из файла (рисунка, документа) (рисунок 5);

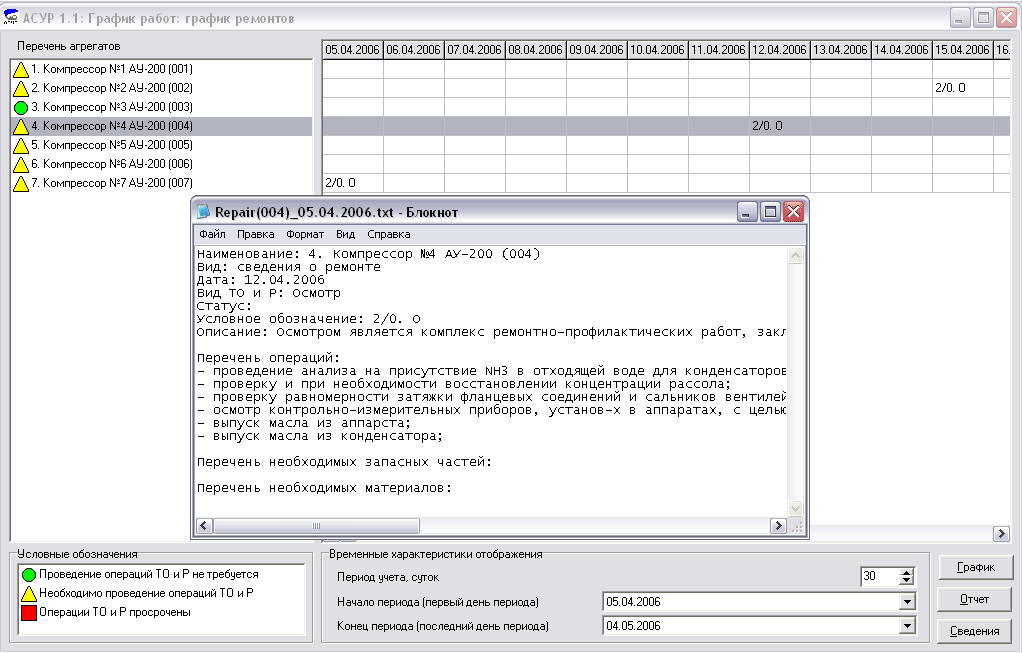

- «График работ» — предоставляет доступ к автоматически формируемому на основе динамически корректируемых ремонтных циклов графикам проведения технического обслуживания, ремонтов, смазывания (выделено по просьбе заказчика), а также диагностики. Существует возможность получения расширенной информации по каждому виду работ, формирование итоговых и локальных отчётов нескольких типов, в том числе, сохранение графиков в формате Microsoft Excel® (рисунок 6);

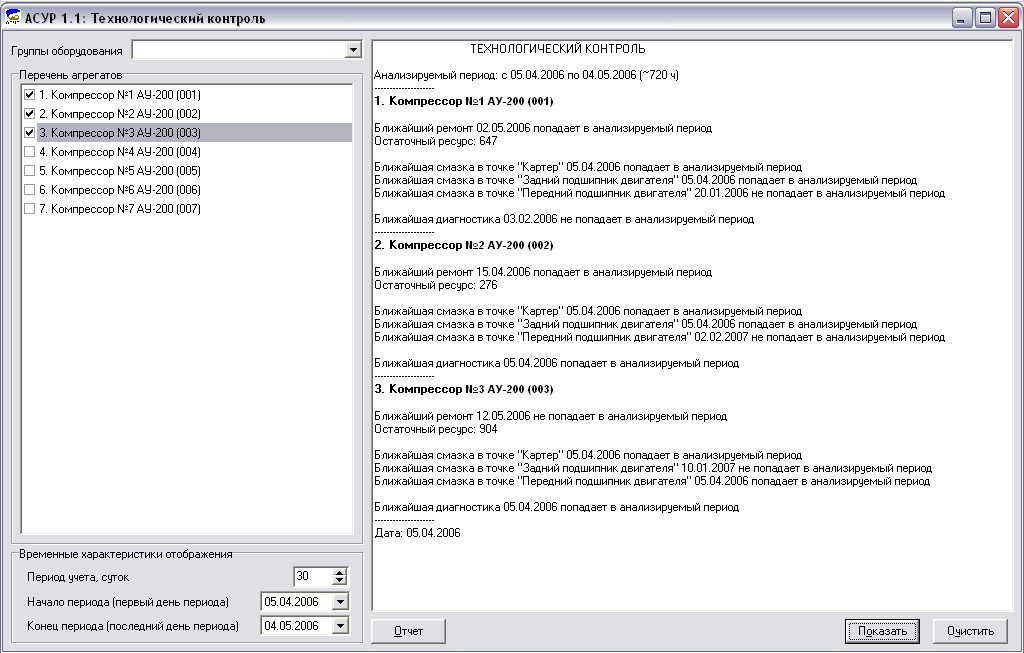

- «Технологический контроль» — основной модуль информационной подсистемы, предназначенный для оценки возможности выполнения плана (заказа), исходя из остаточных ресурсов машин, подбора альтернативных замен на основе разбиения на функциональные группы, внутри которых подразумевается частичная или полная взаимозаменяемость машин; предусмотрена возможность сохранения отчёта (рисунок 7);

В рамках программного комплекса реализована удобная навигация, дружелюбный интерфейс, а также ряд дополнительных и вспомогательных функций, главные из которых:

- система разграничения доступа — предусматривает двухуровневый (редактирование и просмотр) доступ по статическому паролю;

- функция обновления данных — позволяет обновить сведения во всех открытых окнах в случае, если в процессе работы в статическую базу данных были внесены изменения;

- система поиска — реализует поиск на основе нечёткого критерия (последовательной группы символов, входящих в наименование машины, модель, инвентарный или порядковый номер);

- режим восстановления — позволяет восстановить сведения о машинах, ранее удалённых из статической базы данных;

- режим лечения — проводит диагностику состояния программного комплекса и базы данных, автоматически устраняя обнаруженные ошибки.

«АСУР 1.1» снабжена справочной системой, обеспечивающей возможность уточнения отдельных вопросов, связанных с работой программного комплекса, вплоть до самостоятельного обучения.

Особое внимание следует обратить на использованную в рамках «АСУР 1.1» уникальную адаптивную систему определения плановых осмотров оборудования, которые назначаются исходя из следующих ключевых правил:

- Если в результате очередного планового осмотра оборудования не выявлено отклонений, нарушающих работоспособность, то период следующего осмотра увеличивается, в противном случае он остается неизменным.

- Если при работе или в результате ежедневного обхода отмечено неудовлетворительное состояние машины, то назначается внеплановый осмотр или диагностика. При этом период плановых осмотров сокращается и его отсчёт ведется с момента внепланового осмотра.

- Если результаты диагностики показали наличие отклонений в работе оборудования, то, в зависимости от уровня их опасности, может назначаться внеплановый осмотр (при этом пересчёт периода плановых осмотров для данного агрегата проводится в соответствии с пунктом 2) либо отсроченный осмотр, который необходимо провести в течение некоторого заданного периода времени. Если период отсроченного осмотра позволяет провести его в плановом порядке, то период плановых осмотров рассчитывается как в пункте 1, иначе как в пункте 2.

На основе имеющихся данных о периодичности плановых осмотров, диагностики и других видов контроля оборудования, а также заданного времени работы может быть составлен ориентировочный график работ ремонтной службы на любой интересующий интервал времени. Однако система оставляет за собой возможность динамического перерасчёта этого графика в случае обновления входных данных.

Разработанная автоматизированная система управления ремонтами «АСУР 1.1» направлена на организацию всестороннего информационного обеспечения процесса назначения, подготовки и проведения технического обслуживания и ремонтов. В рамках программного комплекса решаются такие задачи:

- быстрый удобный доступ к нормативно-технической и ремонтной документации с использованием преимуществ электронного хранения информации (автоматическая генерация отчётов, сохранение в файл рисунков, графиков, повышение производительности и точности за счёт снижения влияния человеческого фактора и пр.);

- многофакторный мониторинг фактического состояния контролируемого оборудования с возможностью привязки к «истории машины» внешних актов, протоколов, фотографий и прочей документации;

- автоматическое формирование графиков работ по техническому обслуживанию и ремонтам оборудования на основе уникальной адаптивной системы определения плановых работ;

- получение сведений о возможности, условиях и рекомендациях по реализации заказов, исходя из требований к своевременному проведению плановых работ и по технологическому признаку, что в целом приобретает особую важность в условиях рыночной экономики;

- возможность выполнения статистического анализа данных и качественного анализа структуры производственной базы предприятия с целью дальнейшей её оптимизации.

К дополнительным достоинствам и возможностям «АСУР 1.1» относятся:

- сохранение текстовой и графической информации в наиболее популярных форматах (*.xls, *.doc, *.rtf, *.txt, *.bmp);

- присоединение в качестве внешнего источника файла любого объёма и формата, в том числе форматов CAD- и CAM-систем (например, AutoCAD, КОМПАС-3D и пр.);

- работа автономно на персональном компьютере или в локальной сети предприятия;

- автоматическая диагностика и устранение системных ошибок, а также проблем, связанных с некорректной эксплуатацией базы данных;

- простота и доступность программы;

- полностью русскоязычный продукт;

- низкие требования к системным ресурсам аппаратной части;

- открытый формат баз данных, который допускает внедрение сторонних программных разработок, направленных на организацию и управление производством, ремонтными структурами, службами диагностирования и пр.

В 2005 году автоматизированная система управления ремонтами «АСУР 1.1» была успешно внедрена и успешно апробирована в условиях ООО «Донецкий Тарный Завод» и АО «Кондитерская фабрика «А.В.К.» г. Донецк».

Добрый день, скажите пожалуйста какой пароль для изменения, редактирования данных?

«gfhjkm» (русское слово «пароль» в английской раскладке)

Добрый день,подскажите пожалуйста каким образом я могу приобрести или скачать программу АСУР?

Добрый день,скажите пожалуйста каким образом я могу приобрести лили скачать программу?

Программа доступна по этой ссылке — https://eam.su/wp-content/uploads/asur.zip. При этом обращаю Ваше внимание на то, что ее поддержка была прекращена в 2007 году. Однако Вы по-прежнему можете использовать программу по принципу «Как есть». Успешный опыт ее внедрения и использования был подтвержден на двух предприятиях.

Также в настоящее время мы рассматриваем возможность создания аналогичного современного свободного программного обеспечения с расширенным функционалом для малых и средних предприятий. Если Вы заинтересованы в этом проекте, прошу связаться с нами по адресу электронной почты avsydorov@eam.su.