материал предоставил СИДОРОВ Александр Владимирович

по материалам доклада на VIII профессиональной конференции Prostoev.NET «Актуальные вопросы, методологии и опыт проектов управления процессами ТОиР»

Рад приветствовать Вас, коллеги!

Я — Александр Сидоров, руководитель проекта «Школа ТОиР: кузница мастерства».

Проект «Школа ТОиР: кузница мастерства» направлен на решение вопросов эффективного управления производственными активами промышленных предприятий, формирования и совершенствования систем технического обслуживания и ремонтов (ТОиР) оборудования.

Я предлагаю Вашему вниманию доклад, посвящённый анализу опыта частичной централизации ремонтной службы одного из ведущих металлургических предприятий Украины.

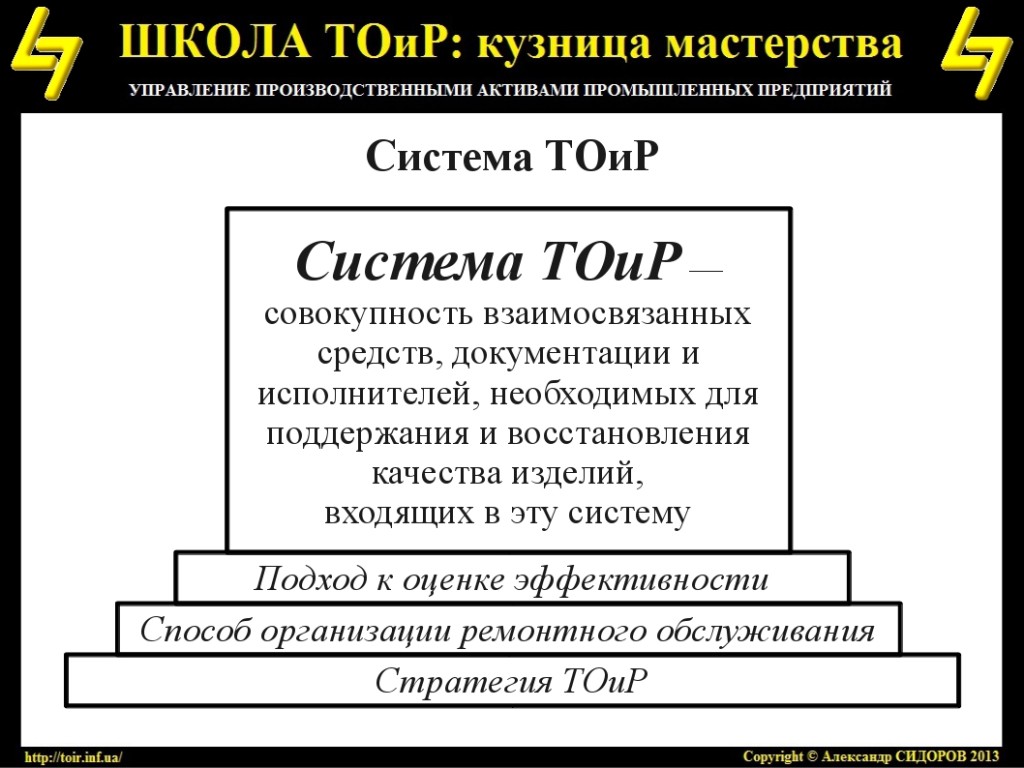

Организация системы ТОиР предприятия осуществляется на основе принятия (явным образом или в соответствии со сложившейся практикой) решений по трём фундаментальным вопросам, приведенным на слайде.

В соответствии с этой структурой и был проведен анализ системы ТОиР предприятия.

Стратегия планово-предупредительных ремонтов, будучи закреплённой в соответствующем стандарте предприятия, позиционировалась как основная стратегия ТОиР оборудования.

В действительности это оказалось справедливо только для основного оборудования, да и то исключительно в отношении периодичности ТОиР. Содержание и объёмы работ определялись фактическим техническим состоянием оборудования. Для вспомогательного оборудования преимущественно использовалась стратегия эксплуатации до отказа.

Ограниченные возможности ремонтной службы, обусловленные недостаточной комплектацией ремонтным персоналом, несвоевременное и неполное материально-техническое обеспечение ТОиР, что вызвано проблемами финансирования, на фоне высокой степени физического и морального износа основных фондов приводили к стабильному ухудшению технического состояния оборудования, что знакомо многим отечественным предприятиям.

С другой стороны увеличение потребности в дополнительных затратах на ремонтное обслуживание является следствием реактивности выбранных стратегий ТОиР. Реактивность заключается в концентрации сил и средств ремонтной службы предприятия на устранении последствий ухудшающегося технического состояния оборудования, предаварийных и аварийных ситуаций вместо поддержания его работоспособности.

Представленный на слайде замкнутый круг реактивной стратегии ТОиР на самом деле является спиралью, закручивающейся на шее предприятия.

Сложившаяся ситуация свидетельствует о насущной необходимости совершенствования системы ТОиР предприятия в целом и изменения стратегии ТОиР в частности, что в противном случае приведёт к ряду критических отказов оборудования в ближайшие годы и ограничит дальнейшие возможности предприятия по качественному и своевременному выпуску продукции.

По способу организации ремонтная служба предприятия имеет смешанную структуру, характерную для преимущественного большинства крупных предприятий постсоветского пространства.

Специфические особенности рассматриваемой ремонтной службы представлены на слайде.

Оценка эффективности ремонтного обслуживания производства осуществляется в соответствии с разработанной на предприятии методикой, которая включает пять показателей.

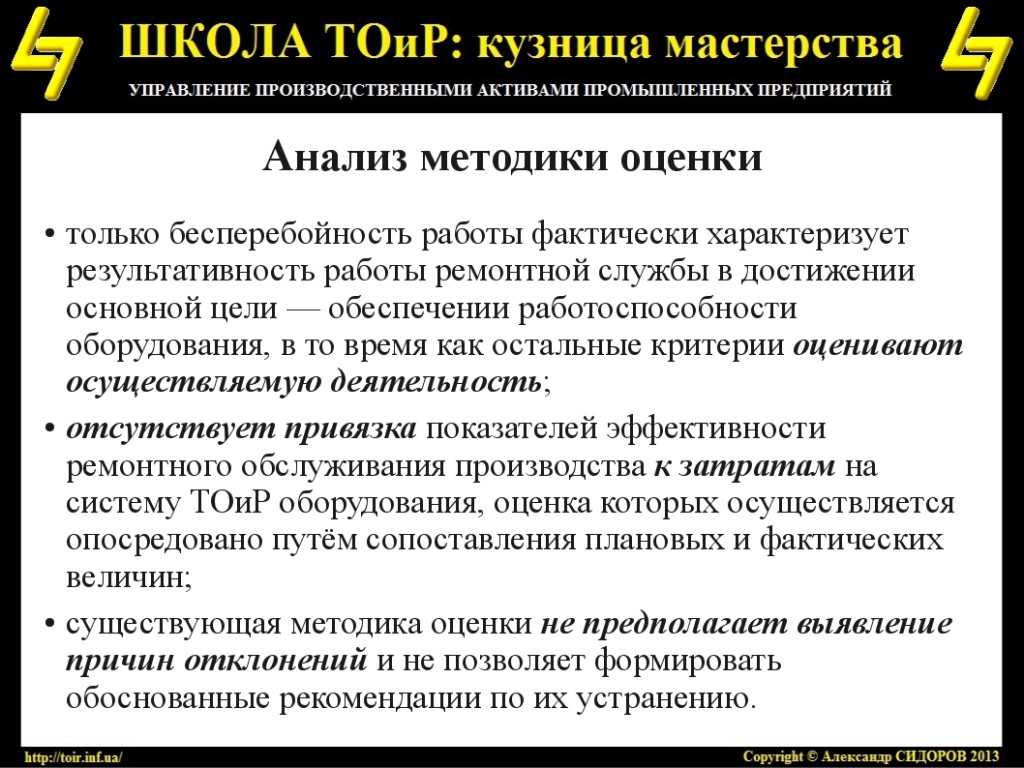

Анализ действующей методики позволил выявить ряд недостатков, ограничивающих возможности по качественной оценке эффективности ремонтного обслуживания производства.

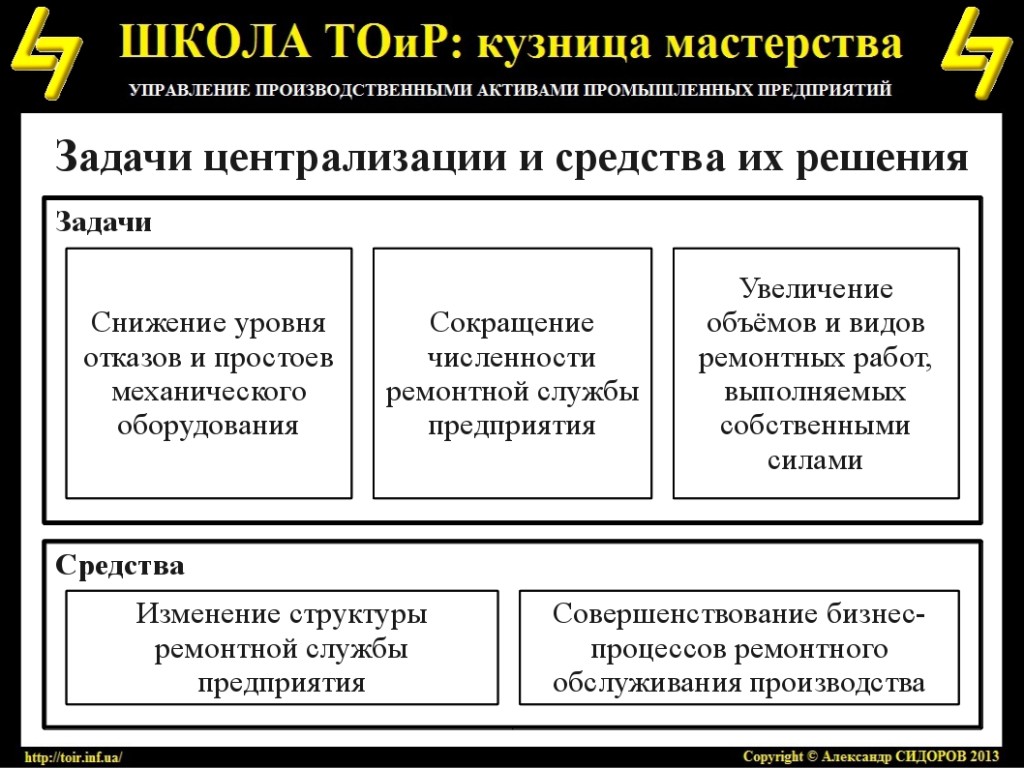

Осознание руководством предприятия имеющихся проблем и необходимости повышения эффективности управления производственными активами привело к решению о совершенствовании системы ТОиР путём изменения способа организации ремонтного обслуживания производства.

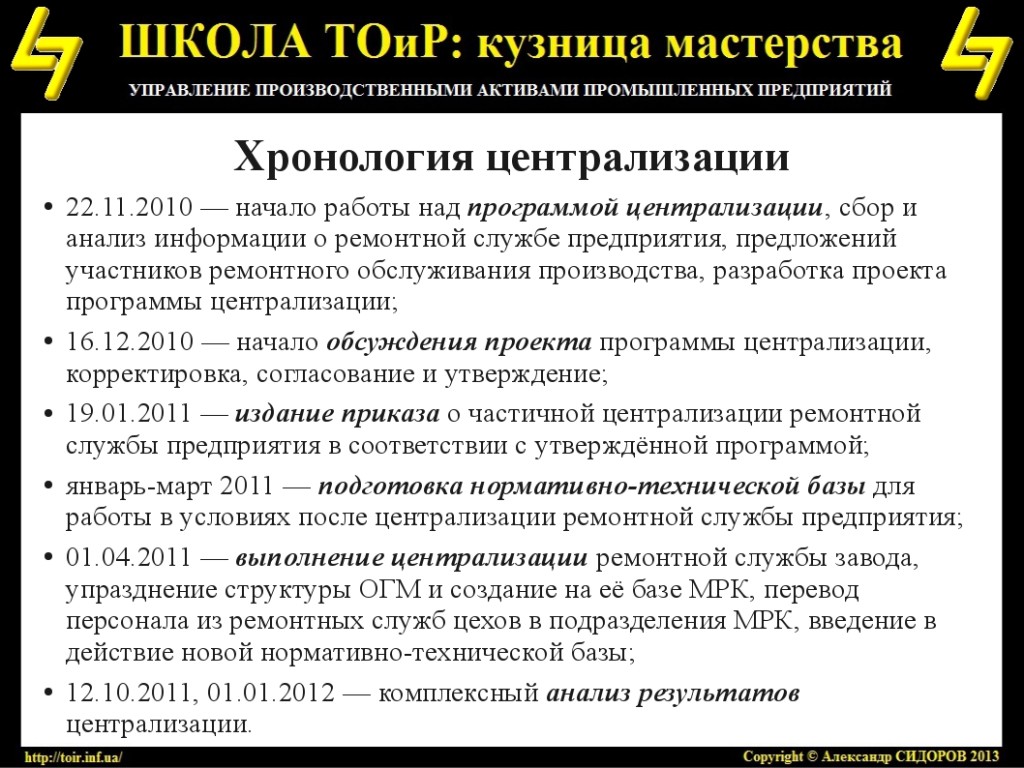

Цель системы ТОиР — обеспечение заданного уровня безаварийной работы оборудования с минимальными затратами — вполне просматривается в задачах централизации. Сложность разработки и реализации программы централизации заключалась не только в ограниченных временных рамках, определённых руководством (не более полугода, из которых два месяца для подготовки, согласования и утверждения программы), но в большей степени в предоставленных средствах, которые могли носить исключительно организационный характер.

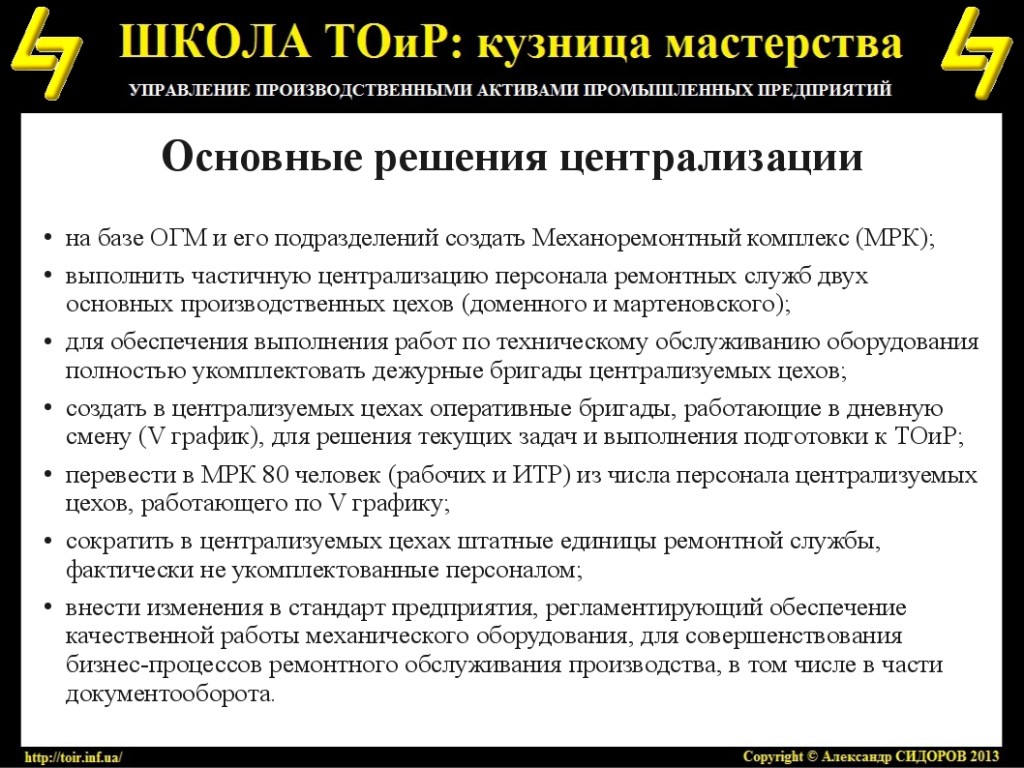

По итогам обсуждений были приняты решения по основным принципам централизации, которые учитывали как инертные желания представителей ремонтной службы минимизировать изменения, так и непреклонность руководства в необходимости решения поставленных задач. Компромисс был достигнут в предложенной программе частичной централизации ремонтной службы предприятия.

После издания приказа о централизации в начале 2011 года был выполнен большой объём работ по детальной проработке и описанию как новых бизнес-процессов, так и тех, которые ранее не регламентировались стандартом предприятия по обеспечению качественной работы механического оборудования.

Естественным образом потребовалась переработка штатных расписаний и должностных инструкций работников подразделений, вовлечённых в централизацию.

Только после этого централизация могла быть завершена упразднением структуры ОГМ и созданием на её базе Механоремонтного комплекса, переводом персонала из ремонтных служб цехов в подразделения МРК и введением в действие нового стандарта предприятия по обеспечению качественной работы механического оборудования.

По итогам централизации был выполнен анализ достижения поставленных целей.

Как видно из представленных статистических данных в целом можно отметить существенное снижение аварийности — около 25% по количеству отказов и около 45% по потерям. Не отрицая влияния фактора остановки в 2011 году мартеновского цеха на реконструкцию, об объективности снижения аварийности свидетельствуют показатели потерь по доменному цеху (низкий уровень отказов в 2009 году обусловлен простоем доменного производства в условиях кризиса).

Ожидаемые потери персонала в 20-30% на этапе централизации были превышены и составили около 50%. В 2011-2012 годах отток централизованного персонала продолжился и приблизился к 65%.

При этом следует отметить, что потери персонала участка по ремонту металлоконструкций мартеновских печей, централизованного в ЦРМК полностью с сохранением отдельного участка, были минимальными, в то время как потери из числа работников, централизованных рассредоточено, были исключительно велики.

Для поддержания работоспособности оборудования в условиях централизации в 2011 году получила применение практика привлечения внешних подрядных организаций, осуществлявших техническое обслуживание и текущий ремонт оборудования доменного и мартеновского цехов. Необходимость этого была обусловлена высокой загруженностью ремонтных подразделений МРК на объектах реконструкции завода (около 25% общих трудозатрат).

В конце 2011 года в связи с решением руководства предприятия практика привлечения подрядных организаций для выполнения технического обслуживания и текущих ремонтов оборудования основных производственных цехов была прекращена. Штат ремонтных подразделений МРК, укомплектованный на тот момент не более, чем на 85%, был дополнительно усилен 25 работниками (около 5% от общего штата), после чего внешние подрядные организации привлекались преимущественно только для выполнения капитальных ремонтов и специфических работ, требующих соответствующей квалификации персонала или применения специализированных средств.

В октябре 2013 года руководством рассматриваемого предприятия инициализирован второй этап централизации ремонтной службы. В связи с этим особое значение приобрёл анализ опыта предыдущего этапа централизации, поиск путей повышения эффективности указанного процесса.

К основным выводам, полученным на первом этапе централизации, следует отнести:

- целесообразность централизации ремонтной службы предприятия, в особенности, в условия кризисных и посткризисных явлений, для повышения эффективности управления производственными активами;

- возможность обеспечения безаварийной работы оборудования в условиях централизации при достаточной комплектации штата централизованных ремонтных подразделений;

- значительные потери персонала при рассредоточенной централизации, что обуславливает целесообразность предварительного отделения персонала, работающего посменно в дежурном режиме, от персонала, работающего в дневную смену (V график), с дальнейшей централизацией последнего;

- возможность использования альтернатив при выполнении работ по техническому обслуживанию и текущим ремонтам силами внешних подрядных организаций либо силами предприятия при достаточной комплектации штата централизованных ремонтных подразделений;

- целесообразность постепенных непрерывных, а не дискретных работ по совершенствованию системы ТОиР оборудования;

- необходимость значительного объёма работ по оптимизации бизнес-процессов, осуществляемых ремонтной службой предприятия, для повышения эффективности управления производственными активами;

- необходимость внедрения системы общепроизводственного обслуживания оборудования (ТРМ) в условиях централизации ремонтной службы предприятия и обучения технологического персонала принципам и методам технического обслуживания оборудования;

- целесообразность внесения изменений в систему оплаты труда централизованных ремонтных подразделений с установлением взаимосвязи с показателем безаварийной работы оборудования предприятия для повышения мотивации в качественном выполнении работ по ТОиР;

- целесообразность централизованного управления материально-техническим обеспечением ТОиР с целью оптимизации распределения выделяемого финансирования.

Проект «Школа ТОиР: кузница мастерства» будет искренне рад поделиться с Вами, уважаемые коллеги, опытом дальнейшей централизации ремонтной службы этого крупного промышленного предприятия.

Благодарю за внимание! Пожалуйста, Ваши вопросы…

Пока нет комментариев