Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Примерно в 40 случаях из 100 причиной отказа является недостаток смазочного материала либо его загрязнение. Задача анализа качества смазывания имеет три основных направления [16]:

- контроль поступления;

- анализ продуктов изнашивания;

- контроль качества смазочного материала.

Операции по контролю поступления смазочного материала определяются способом его подачи к деталям механизма. В основном это визуальные проверки:

- количества масла в редукторе — по уровнемеру, по масляному щупу;

- работы насоса подачи масла (при принудительной смазке);

- утечек;

- давления масла по манометру;

- работы питателей;

- подачи масла — через смотровое стекло на маслопроводе, по расходомеру;

- просачивания пластичного смазочного материала из уплотнительной части;

- состояния обрызгивания маслом зубчатых колёс.

Симптомы неисправности при контроле поступления смазочного материала зависят от способа смазывания. При контроле количества масла в редукторе по уровнемеру или по масляному щупу — это уровень меньший, чем нижний допустимый предел. Проверка работы насоса подачи масла включает поиск утечек, которые должны отсутствовать, и проверку давления масла по манометру, которое должно отвечать проектному значению. Работа питателей проверяется в случае использования пластичных смазочных материалов. Симптом неисправности питателей — неравномерная работа штоков, либо отсутствие перемещения при переключении системы смазывания. Подача масла через смотровое стекло на маслопроводе позволяет определить отсутствие потока смазочного материала, либо слишком большой поток масла (оптимальная толщина струи масла — 2-3 мм). В случае установки расходомера контролируется расход масла, который должен отвечать стандартному значению. Визуально определяется степень просачивания пластичного смазочного материала из уплотнительной части — чрезмерное просачивание или сухая уплотнительная часть являются симптомами неисправности. Аналогично проверяется состояние обрызгивания маслом зубчатых колёс через смотровое стекло — недостаточность или неравномерность обрызгивания.

Анализ продуктов изнашивания

Включения в масло отражают характер и интенсивность износа элементов механизма, смазываемых маслом, и характеризуются числом, концентрацией частиц и их химическим составом. При нормальном износе обнаруживаются частицы размером до 15 мкм и толщиной до 1 мкм. При трении — это гладкие круглые частицы. Начало интенсивного изнашивания сопровождается увеличением концентрации частиц и их размера до 50 мкм и появлением определённой формы (осколки, пластины неправильной формы, стружка). Дальнейшее развитие неисправности приводит к увеличению размера частиц до 100-300 мкм, а при выходе из строя — более 1000 мкм. Характеристика вида частиц при интенсивном изнашивании приведена в таблице 5.5. Возрастание концентрации элементов износа в масле начинается за 100-150 часов до возможного нарушения работоспособности сопряжения.

Таблица 5.5 — Характеристика частиц при интенсивном изнашивании

| Характеристика | Изнашивание | ||||

|---|---|---|---|---|---|

| трение | срез | усталостное | |||

| Вид | Гладкие частицы, круглые | Стружка; яркие чешуйки, боковые грани отполированы | Осколки с прямолинейными кромками | Шаровая форма | Пластинки: неправильная окружность; «роза» |

| Размер, мкм | 50-200 | 25-1500 | >10-20 | 1-5 | >10-50 |

| Отношение размера к толщине | — | 10 | 10 | — | 30 |

| Идентификация | — | Разрушение зубьев передач, роликовых подшипников | Высокие нагрузки на шестерни | Начало изнашивания подшипников качения; кавитационное разрушение | Разрушение зубьев передач, разрушение шариковых подшипников |

Методы определения продуктов износа в масле классифицируют по физическим процессам, заложенным в них:

- разделения частиц;

- оптической плотности;

- спектральным;

- хроматографическим.

Методы разделения включают:

- количественный анализ накопившихся частиц в масле — магнитные и электрические детекторы;

- количественно-дисперсионный анализ — феррографы (магнито-оптические и магнито-емкостные).

Оптические анализаторы и феррографы, показывая увеличение размера частиц, раньше сигнализируют о неисправности, чем магнитные пробки и спектрофотометры, которые определяют количество (концентрацию) частиц в масле. Феррограф и детекторы стружки определяют ферромагнитные частицы, а спектрофотометр — все металлы, входящие всостав деталей механизма.

Колориметрический метод основан на сравнении оптической плотности (окраски) раствора исследуемого вещества с параметрами стандартного раствора. С увеличением концентрации веществ в масле увеличивается его оптическая плотность (становится интенсивнее окраска раствора). Наиболее точно этим способом определяется концентрация железа.

Спектральный анализ основан на изучении спектра, получаемого при сжигании масла в зоне электрической дуги. Спектр регистрируется с помощью фотоэлектрических датчиков. Полученные данные сравнивают со спектрами эталонов, что позволяет определить наличие в масле продуктов износа, а интенсивность отдельных линий свидетельствует о концентрации элементов в масле. Способ спектрального анализа обладает высокой чувствительностью и точностью, но очень трудоёмок.

Условие отбора проб масел

Плотность продуктов износа значительно выше плотности масла. После остановки механизма продукты износа осаждаются. Пробу берут сразу после остановки механизма или не менее, чем через 10 минут после пуска. Пробы берут перед фильтром. Нельзя брать масло у дна редуктора, на котором всегда имеется осадок. Перед отбором пробы необходимо спустить отстой. Пробы берут на глубине 30-35 мм через отверстие для маслоизмерительного щупа или непосредственно из масляной магистрали. Пробы шприцем отбирают в сухую чистую посуду, заполняемую на 3/4 объёма, плотно закрывают и готовят к транспортировке.

Магнитное извлечение металлических примесей проводится при помощи магнитов, опускаемых в масло, или магнитных пробок, установленных на сливных маслопроводах. Металлические частицы, являющиеся продуктами износа, прилипшие к поверхности магнита, затем рассматривают при помощи лупы (6-10-кратного увеличения) или микроскопа с целью определения причин их появления. Чувствительность магнитных пробок — частицы с размерами более 100 мкм. Наибольшая эффективность метода для частиц свыше 200 мкм.

В первые 100-150 часов работы механизма с циркуляционной смазкой на магнитных пробках наблюдается металлическая производственная стружка, имеющая рваную с тёмными краями кромку. При нормальной эксплуатации мелкие железные частицы образуют в масле пастообразную массу с частицами до 0,25 мкм, размер частиц в процессе работе не меняется.

Аналитический феррограф

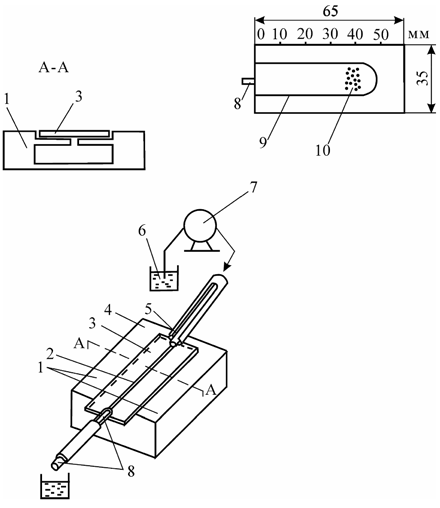

Феррограмма — зафиксированное на предметном стекле распределение частиц. Жидкость, стекающая по стеклянной пластинке, подвергается воздействию постепенно увеличивающегося магнитного поля (рисунок 5.13). Это приводит к разделению частиц по размерам и позволяет определить их количество. Источник частиц может быть выявлен по их окраске при наблюдении в бихроматическом микроскопе. При нагреве феррограммы до 320-330 °С в течение 90-120 секунд частицы различных металлов принимают цвет:

- углеродистая сталь — голубой;

- чугун — жёлто-коричневый;

- хром, свинец, алюминий — бело-серый;

- окись железа — бурый;

- неметаллические включения — жёлтый и зелёный.

Рисунок 5.13 — Схема получения феррограмм аналитического феррографа: 1 — полюсы магнита; 2 — проба масла на пластине; 3 — предметное стекло для получения феррограммы; 4 — узел магнита; 5 — подвод пробы масла от насоса; 6 — сосуд с пробами масла; 7 — насос; 8 — отвод потока масла; 9 — несмачиваемая стенка предметного стекла; 10 — феррограмма

Контроль качества смазочного материала

В процессе контроля проверяют:

- цвет;

- вязкость;

- температуру застывания и вспышки;

- плотность;

- содержание водорастворимых кислот и щелочей, механических примесей и воды.

У пластичных смазочных материалов контролируют:

- пенетрацию;

- температуру каплепадения;

- наличие механических примесей и воды.

Визуальный контроль цвета масла

В случае жидкой смазки, масло должно иметь цвет свежего масла. Изменение цвета масла указывает на наличие загрязняющих веществ, эмульгирование свидетельствует о наличии в масле воды. Вода в смазке приводит к появлению мутно-белого цвета. Светлые масла рассматриваются в проходящем свете на прозрачность. Для тёмных масел пробирка с маслом подогревается до 80 °С, потрескивание в ходе нагрева свидетельствует о присутствии воды. Присутствие воды в смазочном материале не приводит к существенному изменению характеристик смазочного слоя, однако возникающие коррозионные процессы провоцируют абразивный износ.

Цвет пластичной смазки может изменяться от светло-жёлтого до тёмно-коричневого. О наличии примесей свидетельствует золотистый цвет в случае подшипников скольжения и более тёмный цвет в случаях подшипников качения. Попадание воды в смазку вызывает появление мутно-серого цвета.

Вязкость масла должна отвечать стандартному значению. Помимо лабораторных способов вязкость может оцениваться визуально и на ощупь. В случае пластичной смазки, мазь должна быть гладкой и мягкой, без посторонних включений. Вискозиметр определяет условную вязкость в условных градусах °ВУ. Условная вязкость — отношение времени истечения 200 мл испытуемого масла при температуре испытания ко времени истечения 200 мл дистиллированной воды при температуре 20 °С. Вискомер — определяет вязкость по скорости опускания шарика в пробе масла.

Для определения наличия воды в смазочных материалах используют марганцово-кислый калий. Это вещество не растворяется в нефтепродуктах, но легко растворяется в воде. Окрашивание белой ткани, в которую завёрнуты кристаллы марганцово-кислого калия, указывает на наличие воды.

При определении содержания воды в маслах может быть использовано её свойство взаимодействовать с гидридом кальция. Реакция идёт с выделением теплоты, то есть экзотермическая. Повышение температуры масла после добавления в пробу навески гидрида кальция позволяет определить содержание воды.

Определение общего щелочного числа проводится с использованием в качестве реагента щавелевой кислоты С2Н2О4.

Определение содержания водорастворимых кислот и щелочей основано на получении водной вытяжки из масел и определения в ней кислот и щелочей с помощью метилоранжа и фенолфталеина.

Присутствие абразивных механических примесей в маслах определяют пробой на истирание. На чистое плоское стекло наносят несколько капель испытуемого масла и закрывают вторым стеклом. Передвигают стекла одно относительно другого, плотно прижав их пальцами. Если в масле присутствуют абразивные механические примеси, то слышен характерный скрип.

Определение содержания механических примесей в маслах основано на нанесении капли масла на фильтровальную бумагу и сравнении полученных после воздушной сушки пятен с эталоном.

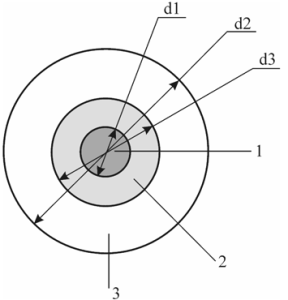

Хроматография относится к физическим методам разделения смесей веществ с использованием различия распределений их компонентов между подвижной и неподвижной фазами. Чаще всего используются методы бумажной хроматографии. Капля исследуемой жидкости (масла) наносится на бумагу и по размерам концентрических кругов определяется степень загрязнения. В центре — тёмным пятном — располагаются продукты износа, а снаружи — светлым кольцом — вода, находящаяся в смазке (рисунок 5.14).

Рисунок 5.14 — Пояснение к использованию метода бумажной хроматографии: 1 — примеси; 2 — масло; 3 — вода

Коэффициент воды:

Кв = d3 / d2,

где d3 — диаметр кольца воды; d2 — диаметр кольца масла. Допустимое значение — 1,3, что соответствует примерно 2% воды в масле.

Коэффициент примеси:

Кпр = d2 / d1,

где d1 — диаметр кольца примесей. Допустимое значение — 1,4, что соответствует примерно 0,7% механических примесей в масле.

По цвету ядра допускаются: светло-жёлтый, тёмно-коричневый, серый цвета. Чёрный цвет ядра с блеском свидетельствует о работе смазки при повышенной температуре.

В общем случае масло считается отработанным и подлежит замене при выполнении хотя бы одного из следующих условий:

- повышение кислотного числа до 5 мг КОН на 1 г масла;

- изменение вязкости на 25% от первоначального значения;

- содержание воды в масле свыше 2%;

- водная вытяжка имеет кислую реакцию свыше 0,5%;

- наличие в масле свыше 0,5% механических примесей;

- присутствие в масле примесей, оказывающих абразивное воздействие.

| < 5.5. Жидкие смазочные материалы (особенности, способы подачи и контроля) | Содержание | 5.7. Уплотнение подвижных соединений > |

Пока нет комментариев