Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Для уменьшения потерь мощности на трение и снижения интенсивности изнашивания трущихся поверхностей, а также для предохранения их от заедания, задиров, коррозии и для лучшего отвода тепла, трущиеся поверхности деталей должны иметь надёжное смазывание. Смазывание — подведение смазочного материала к поверхностям трения. Смазочный материал — материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания. Наиболее широко в технике используются жидкие и пластичные смазочные материалы. Менее распространены твёрдые и газообразные смазочные материалы.

Пластичные смазочные материалы применяют для смазывания подшипников качения при частоте вращения до 3000 об./мин. и температуре до 100 °С. Большая часть подшипников качения (до 90%) смазывается этими материалами. Преимущества:

- простая и дешёвая конструкция подшипниковых узлов;

- лучшее уплотнение против проникновения влаги и загрязнения из внешней среды.

Жидкие масла применяются при высоких частотах вращения, превышающих допустимые для смазывания пластичной смазкой, а также при необходимости отвода тепла от узлов механизма. Используются также при необходимости смазывания ряда узлов: подшипников, уплотнений, зубчатых колёс.

Твёрдые смазочные материалы применяют в виде порошков или покрытий. Это графит, дисульфид молибдена (МоS2), имеющие чешуйчатое строение и малые усилия при смещении слоёв относительно друг друга. Применяются при отрицательных температурах и при t > 100 °С.

Смазка — действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания.

Изнашивание — процесс разрушения и отделения материала с поверхности твёрдого тела и (или) накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела (детали).

Износ — результат изнашивания, определяемый в единицах длины, объёма, массы.

Основное назначение смазки состоит в образовании слоя из смазочного материала, разделяющего поверхности трения, и, благодаря этому, уменьшающие силы трения и износа. Главным свойством смазочных материалов является вязкость, характеризующая способность образовывать смазочный слой. Применительно к пластичным смазкам — это консистенция (пенетрация).

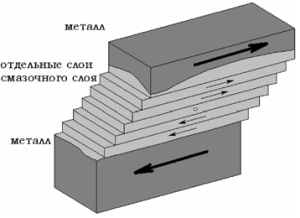

Между поверхностями трения при смазке возникает слой из смазочного материала, который сопряжён с трущимися поверхностями. Вследствие относительного движения деталей в смазочном слое возникают напряжения сдвига — отдельные слои смазочного слоя скользят относительно друг друга, определяя силу трения. Соответственно, вязкость — мера трения между слоями жидкости (рисунок 5.1).

Различают три режима смазывания:

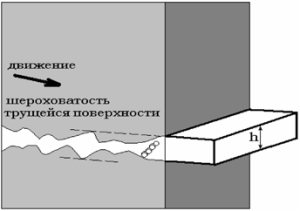

- Граничное смазывание имеет место при недостаточной толщине смазочного слоя для разделения трущихся поверхностей (рисунок 5.2). Данный режим возникает при:

- недостатке смазочного материала;

- недостаточной скорости перемещения сопряжённых поверхностей;

- низкой вязкости масла.

Следствием является металлический контакт сопряжённых поверхностей, схватывание выступающих пиков шероховатости, в результате чего имеет место значительное трение, большой износ и разрушение сопряженных поверхностей.

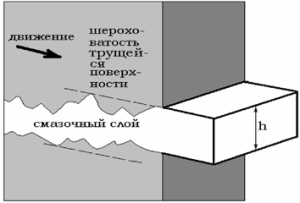

- Гидродинамическое смазывание возникает при полном разделении сопряжённых поверхностей смазочным слоем (рисунок 5.3). Трение в этом случае значительно ниже, отсутствует металлический контакт поверхностей трения.

- Контактно-гидродинамический режим возникает при упругом деформировании поверхностей в местах контакта, однако масло из зоны контакта не выдавливается. В зоне контакта вязкость масла резко возрастает, а после снятия нагрузки снова снижается до исходного значения.

При работе механизма масло постепенно загрязняется продуктами износа трущихся деталей. С течением времени масло стареет, свойства его ухудшаются. Главная причина старения масла — окисление. Скорость окисления в большой степени зависит от температуры, с увеличением температуры на 10 °С скорость окисления увеличивается вдвое, соответственно, вдвое сокращается срок службы масла. Приближенно можно считать, что срок службы минерального масла составляет 30 лет при 30 °С, 15 лет при 40 °С и так далее. Если проводить качественный и количественный контроль продуктов износа и состояния смазочного материала, можно установить источник поступления продуктов износа и продлить срок службы механизма при своевременной замене отработанного масла.

Значения коэффициентов трения скольжения приведены в таблице 5.1.

Таблица 5.1 — Коэффициенты трения скольжения

| Трущиеся поверхности | Коэффициент трения |

|---|---|

| Бронза по бронзе | 0,200 |

| Дерево по дереву | 0,250-0,050 |

| Сталь по стали | 0,160 |

| Подшипник скольжения | 0,020-0,080 |

| Подшипник жидкостного трения | 0,001-0,003 |

| Сталь по феродо | 0,250-0,450 |

| Фторопласт по стали | 0,065-0,080 |

| Резина (шины) по твёрдому грунту | 0,400-0,600 |

| Резина (шины) по чугуну | 0,830 |

| Медь по чугуну | 0,270 |

Присадки

Вязкостные — изменяют вязкость при повышении температуры.

Моющие — удаляют загрязнения на стенках трубопроводов.

Дисперсионные — понижают температуру застывания.

Противоизносные смеси.

Антиокислительные.

Антипенные.

Антизадирные — содержат серу, хлор, фосфор, образуют нестойкие соединения, защищающие поверхность металла от схватывания.

Синтетические масла обладают несколько большей текучестью, потому легче просачиваются через неплотности в соединениях. Течь сальника свидетельствует не об «агрессивности» масла, а о том, что рабочая кромка манжеты уже основательно изношена. Быстрое потемнение масла свидетельствует о хороших моющих свойствах.

Промывочное масло или специальная моющая добавка при замене масла используется при переходе с минерального сорта на «синтетику». В остальных случаях высокие моющие свойства масла практически исключают образование каких-либо отложений.

При выборе масла по качественному уровню главным критерием служит указание заводской инструкции. Использование масел более высокого класса не будет заметно удлинять сроки замены масла и значительно снижать износ деталей. Применяемое масло должно быть точно выбранным по вязкости и оптимальным по качественному уровню.

| < 4.7. Центрирование валов | Содержание | 5.2. Пластичные смазочные материалы (характеристики) > |

Пока нет комментариев