Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Резьбовые соединения — наиболее распространённый вид разъёмных соединений. Трудоёмкость сборки (разборки) этих соединений при ремонте, монтаже, техническом обслуживании достигает 20% от общей трудоёмкости работ. В зависимости от трудоёмкости резьбовые соединения делят на две группы:

- резьбовые соединения до М24;

- резьбовые соединения свыше М24.

Сборка (разборка) соединений первой группы проводится без специальных приспособлений. Трудоёмкость сборки (разборки) соединений второй группы в 10…15 раз выше [15].

Резьбы крепёжные предназначены для фиксации деталей (метрическая с треугольным профилем 60°, трубная — треугольная со скруглёнными вершинами и впадинами 55°, круглая), должны обладать самоторможением для надёжной фиксации. Резьбы ходовые для винтовых механизмов (прямоугольная, трапецеидальная 30°: симметричная, несимметричная упорная) должны обладать малым трением для снижения потерь. Основные детали соединения:

- болт;

- гайка;

- шайба;

- винт;

- шпилька.

Надёжность крепежных резьбовых соединений зависит от:

- материала деталей — обеспечение работы соединения в упругой области;

- условия сборки должны соответствовать условиям проектирования;

- сила предварительной затяжки должна обеспечивать нераскрытие стыка или герметичность на стадии эксплуатации.

Компоновка резьбовых соединений сводится к трём схемам:

- Болт в отверстие вставлен с зазором. Соединение нагружено продольной силой Q. Болт растянут. Из условия прочности на растяжение — внутренний диаметр резьбы болта:

dвнутр = (4 × Q / (π × [σ]раст))1 / 2.

Найденный внутренний диаметр резьбы округляют до ближайшего большего.

- Болт в отверстие вставлен без зазора. Соединение нагружено поперечной силой Р. При этом болт работает на срез (чистый болт). Внутренний диаметр резьбы:

dвнутр = (4 × P / (π × [τ]срез))1 / 2.

Порядок назначения размера болта аналогичен.

- Болт вставлен с зазором. Соединение нагружено поперечной силой F. Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F. Болт работает на растяжение, от момента затяжки испытывает кручение, которое учитывается повышением нормальных напряжений на 20% (в 1,2 раза). Величина требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F:

V = 1,2 × F / f,

где f — коэффициент трения.

Тогда внутренний диаметр резьбы болта:dвнутр = (4,8 × F / (π × f × [σ]раст))1 / 2.

В расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Часто ошибка состоит в том, что, рассчитав внутренний диаметр резьбы болта 8 мм, назначают болт М8, а следует назначить болт М10, имеющий наружный диаметр резьбы 10 мм, а внутренний 8 мм. Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений материала на 40%.

Достоинства резьбовых соединений:

- высокая надёжность;

- удобство сборки-разборки;

- простота конструкции;

- дешевизна (вследствие стандартизации);

- технологичность;

- возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

- концентрация напряжений во впадинах резьбы;

- отвинчивание при вибрации, переменных температурах, переменных силах.

Для предотвращения отвинчивания применяют стопорение:

- контргайками;

- посадкой на клей;

- пружинными шайбами;

- шплинтами;

- шайбами с лапками;

- обвязкой проволокой через отверстия в головках болтов с натяжением проволоки в сторону затяжки резьбы.

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией опоры. Каждый из Z витков резьбы нагружается силами F1, F2,… FZ. Нагрузка на витках неодинакова. Задача о распределении нагрузки по виткам статически неопределима, решена Н.Е. Жуковским на основе системы уравнений для стандартной шестигранной гайки. Решение указывает на значительную перегрузку нижних витков и бессмысленность увеличения высоты гайки, так как последние витки практически не нагружены.

F1 = 0,34; F2 = 0,227; F3 = 0,151; F4 = 0,110; F5 = 0,0682; F6 = 0,0452; F7 = 0,030; F8 = 0,020; F9 = 0,013; F10 = 0,0089.

Основные виды разрушений у крепёжных резьб — срез витков, у ходовых — износ витков. Основной критерий работоспособности для расчёта крепёжных резьб — прочность по касательным напряжениям среза, а для ходовых резьб — износостойкость по напряжениям смятия. При расчётах неравномерность нагрузки учитывают эмпирическим (опытным) коэффициентом Km, который равен 0,87 — для треугольной, 0,5 — для прямоугольной, 0,65 — для трапецеидальной резьбы.

Условие прочности на срез:

F / (π × d1 × H × K × Km) ≤ [τ] для винта;

τ = F / (π × d × H × K × Km) ≤ [τ] для гайки,

где H — высота гайки или глубина завинчивания винта в деталь; d1, d — диаметр основания резьбы у винта и у гайки; К = ab / р или К = ce / р — коэффициент полноты резьбы; ab, ce — длина основания контактирующего витка винта и гайки; р — шаг резьбы.

Условие износостойкости на смятие:

σсм = F / (π × d2 × h × Z) ≤ [σ]см,

где d2 — средний диаметр резьбы; Z — число рабочих витков; h — высота витка.

Отказы резьбовых соединений могут происходить как при чрезмерных, так и при недостаточных силах затяжки. Поэтому контроль силы затяжки — одна из ответственных операций сборки. Различают методы контроля:

- измерение сил в болтах;

- измерение удлинения болтов;

- измерение углов поворота гайки;

- крутящего момента на рукоятке гаечного ключа.

Зависимость между силой предварительной затяжки Q0 и удлинением болта (шпильки) Δl определяется формулой:

Q0 = Δl / (λ0 + λ1),

где λ0, λ1 — податливость болта и соединяемых деталей.

При болтах постоянного сечения и однородных деталях:

λ0 = lб / (Еб × Аб); λ1 = δд / (Ед × Ад),

где Еб, Ед, Аб, Ад — модули упругости и площади сечения болта и деталей; lб = δд — суммарная толщина деталей.

В сложном случае податливость системы определяют как сумму податливостей отдельных участков болта и отдельных деталей. Под площадями сечения A понимают площади тех частей, которые подвержены деформации от затяжки болта. Полагают, что деформации от гайки и головки болта располагаются вглубь деталей по конусам с углом α = 30°.

Сила предварительной затяжки при измерении угла поворота гайки:

Q0 = S × φ / (2 × π × (λ0 + λ1)),

где S — шаг резьбы; φ — угол поворота гайки. Точность контроля силы предварительной затяжки по углу поворота гайки составляет ±20%, так как не определён начальный угол, при котором начинается упругая деформация.

Крутящий момент М = Т × L (Т — сила на рукояти, L — длина ключа), прикладываемый к гайке, уравновешивается моментом сопротивления между гайкой и опорной поверхностью промежуточной детали М1 и моментом сопротивления в резьбе М2:

M = М1 + М2;

М1 = μ1 × Q0 × r; М2 = Q0 × dср × tg β + ρ / 2,

где μ1 — коэффициент трения на торце гайки; r — средний радиус опорной поверхности; dср — средний диаметр резьбы; β — угол подъёма винтовой линии; ρ — угол трения в резьбе (ρ = arctg μ2); μ2 — коэффициент трения в резьбе.

Сборка резьбовых соединений

Перед сборкой выполняют расконсервацию крепёжных деталей, снимая защитную смазку растворителем, выполняют очистку резьбы. Проверяют состояние резьбы, снимают заусенцы, повреждённые места зачищают, смазывают резьбу и проверяют свинчиваемость соединения.

Метки на деталях с левой резьбой

На все детали с левой резьбой, в том числе и на детали, применяемые при ремонте машин, наносят метки. На деталях с наружной левой резьбой, у которых в собранном виде легко различимо направление нарезки, и на детали с левой резьбой, не подвергающиеся разборке, наносить метки не обязательно.

Способы нанесения меток:

- На гайки и головки болтов, имеющие грани, метки наносят в виде круговой прорези по углам граней.

- На гайки, не имеющие граней, на другие детали с внутренней резьбой, метки наносятся в виде прорези по диаметру на торце.

- На болты, не имеющие граней, а также на другие детали с наружной резьбой, метки наносятся в виде кольцевой канавки или прорези по диаметру на одном из торцов детали.

- На винты для металла метки наносятся в виде прорезей, параллельных пазу для отвёртки.

- На винты с шестигранным или иным углублением для ключа в головке, метки наносятся в виде прорези по диаметру на торце.

Детали, к которым нельзя применить указанные способы нанесения меток, допускается клеймить буквой Л. Метки деталей с левой резьбой должны быть хорошо видны при разборке агрегата. Метки не должны уменьшать прочность деталей и должны отличаться от конструктивных элементов деталей. Размеры метки устанавливаются чертежом.

Дефектовка крепёжных изделий

Осмотром проверяют наличие дефектов поверхностей, состояние резьбы, наличие изгиба стержней. При наличии вмятин, забоин, выкрашивании, срыве более двух ниток резьбы, изгибе стержней и заметном износе крепёжные детали бракуют. Опробованием вручную определяют пригодность резьбы, завертывая и отвертывая болт или гайку.

Последовательность сборки резьбовых соединений:

- проверяют стык соединяемых деталей на прилегание стыкуемых поверхностей;

- при необходимости пригоняют стыкуемые поверхности;

- совмещают оси отверстий под крепёжные детали;

- в отверстия вставляют болты или ввёртывают шпильки;

- надевают шайбы и подкладочные стопорные элементы;

- наворачивают гайки и предварительно их навинчивают;

- замеряют зазор по опорным поверхностям гаек (прилегание опорных поверхностей должно быть не менее 75% по всей длине окружности);

- окончательно затягивают гайки;

- контролируют в соответствии с рабочими чертежами правильность взаимной ориентации соединяемых деталей и плотность стыка.

При постановке шпильки необходимо:

- обеспечить плотную посадку в корпусе;

- установить ось шпильки перпендикулярно поверхности детали (неперпендикулярность вызывает значительные напряжения в резьбе).

В зависимости от инструментального обеспечения при сборке резьбовых соединений применяют:

- традиционную затяжку с приложением к гайке крутящего момента;

- предварительный нагрев болтов;

- приложение к болту осевых сил.

Традиционная технология с приложением крутящего момента к гайке осуществляется с помощью гаечных ключей, ключей предельного момента, динамометрических ключей, ключей мультипликаторов, гидравлических, пневматических, электрических гайковертов. Данные инструменты не имеют приборов для измерения сил (за исключением динамометрических ключей). Традиционная технология приводит к возникновению в стержне болта касательных напряжений.

Технология сборки резьбовых соединений с предварительным нагревом болтов (до 100 °С) исключает возникновение касательных напряжений, однако трудно учесть потери тепла при сборке — это не позволяет обеспечить создание в болтах заданных сил предварительной затяжки.

Технология сборки резьбовых соединений с приложением к болтам осевых сил исключает возникновение в стержнях касательных напряжений, а использование гидравлического инструмента позволяет обеспечить контроль усилий затяжки при помощи манометров на маслостанции.

Группы болтов (шпилек) затягивают с одинаковым усилием. Для неответственных (конструктивных) болтов и шпилек затяжку производят в 2 «обхода», а для ответственных (расчётных) — не менее, чем в 3 «обхода» (0,5; 0,7; 1,0 усилия затяжки). Затяжку следует проводить в шахматном порядке симметрично относительно продольной оси стыка.

Рекомендуется сборку соединений проводить в два этапа. На первом этапе с помощью ключей, гайковертов и специальных накидных головок проводят навинчивание гайки до упора. На втором этапе с помощью устройств, ключей-мультипликаторов, гайковертов, гидравлических ключей или специальных домкратов окончательно затягивают гайки. Резьбовые соединения с предварительным растяжением собирают в 2 «обхода».

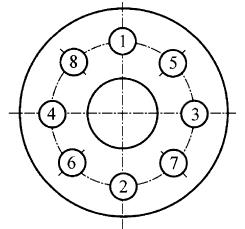

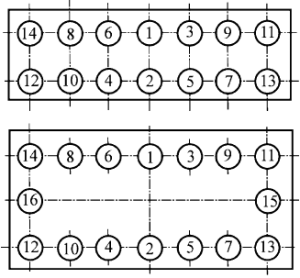

Сборку резьбовых соединений фланцевых стыков проводят в определённой последовательности путём одновременной затяжки симметрично расположенных пар гаек (попарная сборка) либо диаметрально расположенных гаек (рисунок 4.4).

|

|

|

(а) |

(б) |

|

Рисунок 4.4 — Последовательность затяжки резьбовых соединений: а) фланцевые; б) полосовые и прямоугольные |

||

Обозначения резьбы:

- М24 — метрическая диаметр 24 мм;

- М24×1,5 — метрическая диаметр 24 мм, шаг 1,5 мм;

- М24LH — метрическая диаметр 24 мм, левая, с крупным шагом.

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Ст35, Ст45. Болты для напряжённых соединений выполняют из Ст40, 40ХН. Выбор материалов и параметров резьбовых соединений определяется расчётом на прочность. В обозначениях болтов дополнительно указывают длину, класс прочности.

Механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число, умноженное на 100, определяет номинальное временное сопротивление в Н/мм2, второе число (отделённое точкой от первого), умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм2.

Для изготовления болтов с классом прочности 5.8 используется низко или среднеуглеродистая сталь; для класса прочности 8.8 — среднеуглеродистая сталь; для класса прочности 10.9 — легированная сталь.

Гайки из углеродистых нелегированных и легированных сталей по ГОСТ 1759.5-87 разделяются по классу прочности 4; 5; 6; 8; 9; 10; 12 — для гаек с нормальной высотой, равной или более 0,8d; 04; 05 — для гаек с номинальной высотой от 0,5d до 0,8d. Класс прочности обозначен числом, при умножении которого на 100 получают значение напряжения от испытательной нагрузки в МПа, и указывает на наибольший класс прочности болтов, с которыми они могут создавать соединение.

Для изготовления гаек с классом прочности 2 используется низко- или среднеуглеродистая сталь; для класса прочности 5 — среднеуглеродистая сталь; для класса прочности 8 — легированная сталь.

В таблице 4.3 указаны механические свойства болтов, шпилек, винтов по ГОСТ 1759.4-87.

Таблица 4.3 — Механические свойства болтов, шпилек, винтов по ГОСТ 1759.4-87

| Болты | Применяемые гайки | Временное сопротивление σв, МПа | Предел текучести σт, МПа | Относительное удлинение после разрыва σ5, % | Ударная вызкость aн, Дж/см2 | Твёрдость по Бринеллю, НВ | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| класс прочности | марка стали | класс прочности | марка стали | ном. | мин. | ном. | мин. | |||

| 3.6 | 10, 10кп | 4 | Ст3кп, Ст3сп | 300 | 330 | 180 | 25 | — | 90 | 238 |

| 4.6 | 20 | 5 | 10, 10кп, 20 | 400 | 420 | 240 | 22 | 55 | 114 | |

| 4.8 | 10, 10кп | 320 | 14 | — | 124 | |||||

| 5.6 | 30, 35 | 6 | Ст5, 15, 15кп, 35 | 500 | 520 | 300 | 20 | 50 | 147 | |

| 5.8 | 10, 10кп, 20, 20кп | 400 | 10 | — | 152 | |||||

| 6.6 | 35, 45, 40Г | 8 | 20, 20кп, 35, 45 | 600 | 600 | 360 | 16 | 40 | 181 | |

| 6.8 | 20, 20кп | 480 | 8 | — | ||||||

| 8.8 | 35, 35Х, 38ХА, 45Г, 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | 9 | 35Х, 39ХА | 800 | 830 | 640 | 12 | 60 | 238 | 318 |

| 9.8 | 10 | 40Х, 40ХГСА, 16ХСН | 900 | 900 | 720 | 10 | 50 | 276 | 342 | |

| 10.9 | 12 | 30ХГСА | 1000 | 1040 | 900 | 9 | 40 | 304 | 361 | |

| 12.9 | 30ХГСА, 40ХН2МА | 1020 | 1200 | 1080 | 8 | 30 | 360 | — | ||

| < 4.1. Сборка и разборка шпоночных, шлицевых соединений | Содержание | 4.3. Сборка подшипников качения > |

Пока нет комментариев