Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Шпоночные соединения

Шпоночные соединения передают вращающий момент от вала к колесу и служат для закрепления на валах и осях различных деталей машин — зубчатых колёс, муфт, шкивов. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса.

Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм. Шпоночные соединения:

- просты;

- надёжны;

- удобны в сборке и разборке;

- дёшевы.

Недостатки:

- ослабляют сечение валов и ступиц колёс;

- концентрируют напряжения в углах пазов;

- нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Виды шпоночных соединений:

- ненапряжённые — призматические или сегментные шпонки, передают момент боковыми гранями;

- напряжённые — клиновые шпонки, передают момент за счёт сил трения по верхним и нижним граням;

- тангенциальные — состоят из двух клиньев с одинаковым уклоном, составленных так, что рабочие грани их взаимнопараллельны.

Шпонки всех основных типов стандартизованы.

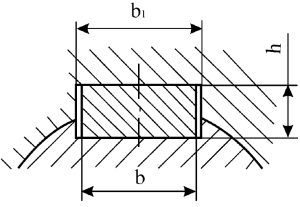

Для призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки. Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

σсмят = 2 × Mвращ / (0,4 × h × d × l ≤ [σ]смят;

τсрез = 2 × Mвращ / (b × d × l ≤ [τ]срез,

где h — высота сечения шпонки, d — диаметр вала, b — ширина сечения шпонки, l — рабочая длина шпонки (участок, передающий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают рабочую длину. Расчёт на срез — проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения — сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

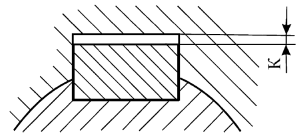

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы (рисунок 4.1) радиальный зазор должен соответствовать приведенным в таблице 4.1 данным. В соединениях с клиновой шпонкой (рисунок 4.2) боковой зазор между пазом и шпонкой не должен превышать величин, указанных в таблице 4.2.

Таблица 4.1 — Значения радиального зазора для призматических шпонок в зависимости от диаметра вала

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Таблица 4.2 — Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Шлицевые соединения

Шлицевые соединения образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. По внешнему виду и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями. В основном используются прямобочные шлицы, реже — эвольвентные и треугольные профили шлицев. Число шлицев принимают чётным (6, 8, 10).

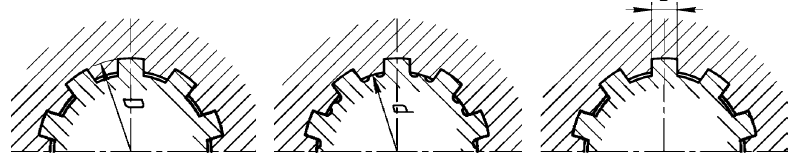

Прямобочные шлицы могут центрировать колесо по боковым поверхностям, по наружным и внутренним поверхностям (рисунок 4.3). Точные соединения центруют по наружному или внутреннему диаметру, а соединения, передающие большой крутящий момент, — по боковым поверхностям.

|

||

(а) |

(б) |

(в) |

Рисунок 4.3 — Виды центрирования прямобочных шлицевых соединений: а) по наружному диаметру; б) по боковым поверхностям; в) по внутреннему диаметру |

||

В сравнении со шпонками, шлицы:

- имеют большую несущую способность;

- передают больший крутящий момент;

- лучше центрируют колесо на валу;

- усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

- требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицев являются:

- сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Смятие и износ связаны с одним параметром — контактным напряжением σсм. Это позволяет рассчитывать шлицы по обобщённому критерию — одновременно на смятие и контактный износ. Допускаемые напряжения [σ]см назначают на основе опыта эксплуатации подобных конструкций. Для расчёта учитывается неравномерность распределения нагрузки по зубьям:

σсм = 8 × Mвращ / (Z × h × dср × l ≤ [σ]см,

где Z — число шлицев, h — рабочая высота шлицев, l — рабочая длина шлицев, dср — средний диаметр шлицевого соединения.

Для эвольвентных шлицев рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров d×D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D-8×36 H7/q6×40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 мм, D = 40 мм и посадкой по центрирующему диаметру H7/q6.

При центрировании по наружному диаметру с посадкой по диаметру центрирования H8/h7:

D-8×36×42 H8/h7×7 D10/d10.

Сборка шлицевых соединений

При шлицевом соединении охватывающая деталь может центрироваться по поверхностям впадин, выступов или по поверхности шлицев. Шлицевые соединения бывают жёсткие и подвижные. Подвижные соединения имеют обычно посадку с зазором и собираются от руки, перед сборкой детали смазывают. Жёсткие соединения могут иметь переходную посадку или посадку с натягом и собираются путём нагрева до температуры 80-120 °С и прессования охватывающей детали на вал.

Жёсткие шлицевые соединения после сборки проверяют на биения, а подвижные соединения — на равномерность проворачивания относительно неподвижного вала в четырёх диаметральных сечениях. При сборке ответственных шлицевых соединений прилегание сопрягаемых поверхностей проверяют на краску.

| < 3.6. Повреждения зубчатых передач | Содержание | 4.2. Сборка и разборка резьбовых соединений > |

Пока нет комментариев