Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Механический износ — процесс постепенного разрушения поверхностей деталей при относительном движении. Для повышения надёжности работы оборудования следует выявить условия возникновения отдельных видов изнашивания, механизм разрушения и внешний вид поверхности трения. Основная функция визуального осмотра трущихся поверхностей — определение вида изнашивания и постановка диагноза, позволяющая принять рациональные ремонтные воздействия, снижающие скорость износа.

Контактируемые поверхности деталей машин характеризуются микрорельефом, который в начальный момент работы узлов трения определяет площадь фактического контакта. В процессе эксплуатации под действием рабочих нагрузок и деформаций образуется рабочий рельеф, состоящий из впадин и выступов. Их размеры зависят от внутреннего строения материалов деталей и процессов пластической деформации. При относительном движении в поверхностных слоях контактируемых деталей возникают упругопластические деформации, вызывающие появление вторичных (физических, химических, механических) процессов. Профессор Б.И. Костецкий выделяет пять основных видов механического износа [11]:

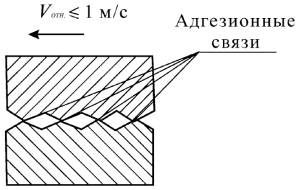

- Износ схватыванием первого рода наблюдается при трении скольжения. Характеризуется возникновением адгезионных связей между деталями (рисунок 3.1). Условия возникновения:

- малая скорость относительного движения (до 1 м/с для узла, состоящего из двух стальных деталей);

- высокое давление, превышающее предел текучести на площадках фактических контактов;

- отсутствие смазки или защитной плёнки окислов между трущимися деталями;

- низкая температура нагрева поверхностных слоев — до 100 °С.

Механизм разрушения определяется взаимодействием рабочих рельефов при давлениях, превышающих предел текучести, сопровождается интенсивными пластическими деформациями, в результате которых разрушаются плёнки окислов и вскрываются химически чистые металлические поверхности. Пластические деформации способствуют максимальному сближению деталей и образованию в поверхностных слоях текстур из предельно деформированных кристаллов, расположенных по направлению относительного смещения деталей. Если расстояния предельно малы и соизмеримы с размерами атомных решеток, то между ориентированными кристаллами двух деталей появляются металлические связи. Дальнейшее смещение деталей приводит к упрочнению металла в местах образования связей. При предельных значениях твёрдости и хрупкости металлические связи разрываются.

Проявление. На контактной поверхности детали из менее прочного материала образуются хаотически расположенные вырывы, а на детали из более прочного материала — налипания. Налипшие частицы высокой твёрдости способствуют развитию вторичных процессов местной пластической деформации и микрорезанию поверхностей трения. Скорость изнашивания деталей 10-15 мкм/ч. Силы трения определяются геометрическими характеристиками рабочих рельефов, площадью контактных поверхностей и прочностью металлических связей. Коэффициент трения чрезвычайно высок — 4-6 единиц.

Разрывы металлических связей могут привести к увеличению площади фактических контактов и уменьшению давления на поверхность трения. Если давления станут ниже предела текучести, то интенсивность пластических деформаций снизится, на деталях появятся устойчивые плёнки окислов и износ схватыванием I рода перейдёт в окислительный.

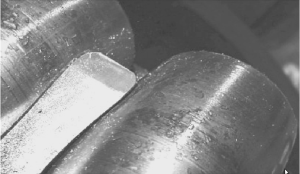

- Окислительный износ развивается в условиях трения качения и трения скольжения со скоростями относительного движения деталей 1,5-7,0 м/с (без смазки). При граничной смазке интервал относительных скоростей увеличивается до 20 м/с.Механизм разрушения поверхностей определяется взаимодействием материалов деталей с кислородом окружающей среды: насыщением металлов кислородом за счёт химических реакций, проникновения кислорода в поверхностные слои деталей и растворением кислорода в поверхностных слоях. Тепловыделение при трении, способствующее диффузии из газовой или смазочной среды O2, S, P, Cl, вызывает образование твёрдых растворов и пленок окислов, защищающих исходные материалы сопряжённых деталей от интенсивного износа. Эти процессы характерны для узлов трения, детали которых изготовлены из материалов с высокой твёрдостью и повышенным пределом текучести. Изнашивание поверхностей заключается в периодическом появлении и скалывании твёрдых и хрупких химических соединений (рисунок 3.2), проявляющихся в виде окисных плёнок.

Проявление. Внешний вид деталей, работающих в условиях окислительного износа, характеризуется появлением матовых полос, состоящих из плёнок оксидов, твёрдых растворов и химических соединений металла с кислородом. Это наиболее благоприятный вид изнашивания. Скорость изнашивания минимальна по сравнению с другими видами механического износа — 0,1-0,5 мкм/ч. Коэффициент трения зависит от формы трущихся поверхностей и колеблется в пределах 0,3-0,7 при отсутствии смазывания.

- Износ схватыванием второго рода. Условия образования:

- трение скольжения;

- высокие давление и скорость относительного перемещения (свыше 4 м/с), сочетание которых обусловливает большие потери на трение;

- высокий градиент и интенсивное возрастание температуры в поверхностных слоях (до 1600 °С).

Проявление. Различают три стадии износа схватыванием второго рода:

- Первая стадия соответствует для сталей интервалу температур до 600 °С, мало снижающих механические свойства материалов. Внешний вид поверхности: вырывы частиц на детали из менее прочного материала, чередующиеся через примерно одинаковые промежутки.

- Вторая стадия износа развивается в интервале температур 600-1400 °С. Такая температура заметно снижает механические свойства сталей, и металл размягчается. Внешний вид поверхности: на контактной поверхности более прочной детали видны налипание и размазывание металла, а на поверхности менее прочной детали — вырывы.

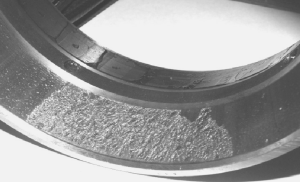

- Третьей стадии износа соответствуют температуры плавления. Расплавленные слои металла уносятся со смазкой, и на поверхности трения появляются оплавленные бороздки (рисунок 3.3). Скорость изнашивания составляет 1-5 мкм/ч. Коэффициент трения колеблется в пределах 0,1-0,5.

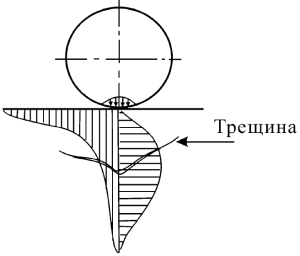

- Осповидный износ возникает при трении качения, переменных или знакопеременных нагрузках и высоких давлениях, достигающих предела выносливости. Многократные нагружения вызывают усталость материала. На плоскостях максимальных напряжений внутри детали зарождаются трещины (рисунок 3.4). Их развитие приводит к разрыву контактной поверхности, что принципиально изменяет характер взаимодействия деталей. Движение тел качения через разрыв поверхности сопровождается динамическими явлениями, в результате чего износ прогрессирует.

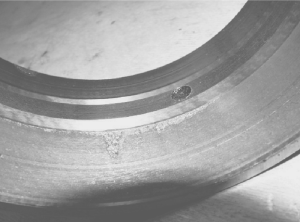

Проявление. В местах образования сколов на контактных поверхностях появляются осповидные углубления. Наиболее характерный вид изнашивания для деталей подшипников качения (рисунок 3.5).

- Абразивный износ развивается при трении скольжения. Условия возникновения: наличие на поверхностях трения абразивных частиц, деформирующих микрообъёмы поверхностных слоёв и вызывающих процессы микрорезания.Проявление. На поверхностях трения появляются однозначно ориентированные по отношению к направлению движения риски различной глубины и протяжённости (рисунок 3.6). Скорость изнашивания колеблется в пределах 0,5-5,0 мкм/ч и зависит от размеров, формы, количества, свойств абразива и материалов деталей, от относительной скорости и давлениях на контактирующих поверхностях.

Эрозионное изнашивание. Твёрдые частицы, движущиеся в потоке газа или жидкости, оказывают на поверхность металла многократные локальные импульсные удары, вызывающие расшатывание и вымывание поверхностного слоя деталей — эрозию.

Электроэрозионное изнашивание — эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. При электрической эрозии контактов происходит частичный перенос металла с одного контакта на другой и распыление металла.

Кавитационное изнашивание — гидроэрозионное изнашивание при движении твёрдого тела относительно жидкости (и наоборот), при котором пузырьки газа захлопываются вблизи поверхности, создавая тем самым местное повышение давления.

| < 2.6. Визуальный осмотр | Содержание | 3.2. Способы повышения надёжности механического оборудования при механических видах износа > |

Пока нет комментариев