Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Визуальный метод контроля за состоянием оборудования широко используется при поведении осмотров и ревизий машин и механизмов. Этот метод позволяет как прямым путём обнаружить неисправность, так и косвенным подтвердить наличие дефекта. Основные задачи, решаемые при визуальном осмотре:

- определение причин и характера разрушения и износа деталей по виду поверхности износа или излома;

- обнаружение трещин корпусных деталей, опор или основания;

- контроль поступления смазочного материала, отсутствие подтеканий масла;

- контроль биений валов, муфт;

- контроль затяжки резьбовых соединений.

Фактографические исследования излома рассматриваются как средство диагностики разрушенных деталей.

Необходимо отметить отсутствие приборов и средств, способных реализовать функции, выполняемые человеком при визуальном осмотре. Отличительной особенностью визуального осмотра являются трудности при формализации процесса и решении задачи распознавания. Обнаружение трещин корпусных деталей, опор или оснований возможно при достижении размеров трещин 50-100 мкм, видимых глазом. Данные трещины можно выявить методами неразрушающего контроля, но площадь исследуемой поверхности столь велика, что эти методы становятся экономически нецелесообразными.

Операции по контролю поступления смазки зависят от способа подачи смазочного материала к узлам механизма. Контролируется отсутствие подтеканий масла — признака, определяющего избыток смазки, неисправности уплотнений или ослабления резьбовых соединений. Биения вала возникают при повреждениях подшипников, биения муфт свидетельствуют о повреждениях или неправильной центровке валов. Ослабление резьбовых соединений определяется по следам смещения крепёжных элементов, наличию окиси железа в виде красного порошка, вибрированию гаек и болтов.

К визуальным методам может быть отнесен и метод диагностирования редукторов по значению мёртвого хода. При неподвижном выходном вале проворачивают входной, до выбора зазоров в зубчатых передачах, и по значению угла поворота входного вала судят о степени износа зубьев. Применимость метода визуального осмотра имеет широкие границы.

Увеличители и вспомогательное оборудование

Визуальный осмотр можно производить при небольшом увеличении (×2, ×4, ×6, ×10) с использованием измерительных луп с фиксированным фокусным расстоянием и осветителем, переносных измерительных микроскопов с увеличением.

Общие сведения об интроскопии

Наиболее простым способом выявления неисправностей механического оборудования является визуальный осмотр, но в труднодоступных местах он затруднён. Разборка механизмов для осмотра требует значительных затрат средств и ресурсов. Для обнаружения повреждений в таких ситуациях применяют специальные оптические приборы — технические эндоскопы.

История технической эндоскопии включает несколько этапов. Первый этап — использование разнообразных зеркал, что позволяет расширить сектор, доступный для осмотра. Следующий этап — оптические конструкции, отражающие свет встроенной в тело прибора лампочки, улучшили условия осмотра. Современный период начался в 60-х годах XX века с развитием оптико-волоконных технологий. Оптическое волокно позволило изготовить рабочую часть эндоскопа гибкой — это расширило возможности осмотра. Важным этапом стало появление источников света, обеспечивающих высокую степень освещенности (порядка 1000-2000 лк) исследуемых объектов [10]. В настоящее время широкое распространение находят системы получения и анализа изображения с использованием видеоцифровых компьютерных технологий. Появляется возможность анализа изображения при помощи экспертных систем.

Использование эндоскопов позволяет повысить эффективность ремонтных воздействий при общем снижении затрат. Данный прибор поможет избежать излишней разборки и замены узлов и деталей, позволяя определить участки, где это необходимо. С помощью эндоскопа возможно получение предварительных сведений о времени и объёме требуемых работ. Совмещение эндоскопа с компьютером, фото- и видеоприборами даёт возможность сохранить изображения для последующего анализа.

Особенности человеческого зрения

Необходимо отметить отсутствие приборов и средств, способных реализовать функции, выполняемые человеком при визуальном осмотре. Отличительной особенностью визуального осмотра являются трудности при формализации процесса и решении задачи распознавания.

Основным недостатком человеческого зрения является то, что при малой освещённости ему не помогают лучшие оптические приборы. Часто осмотр проводится в условиях худшей освещенности, чем при дневном свете. Человеческий глаз эффективно приспосабливается к различной освещённости: зрачок может так сузиться, что позволяет видеть в яркий солнечный день, или так расшириться, что позволяет видеть в практически тёмной комнате, где уровень освещённости примерно в миллион раз меньше. Глазу требуется от 10 до 15 минут для адаптации к изменению освещённости.

Предельный угол, различаемый человеческим глазом, равен 1′. На расстоянии наилучшего зрения (25 см) нормальный человеческий глаз способен различить две точки, отстоящие одна от другой на 0,07 мм. В условиях оптимального освещения при хорошей контрастности человек способен оценить размер порядка 40 мкм.

Общая информация о технических эндоскопах

Эндоскоп в переводе с греческого: endon — внутри и skopeo — рассматривать. Эндоскопы разделяются на гибкие и жёсткие.

Основа эндоскопа — оптическая система, состоящая из рабочей части с оптическими волокнами или линзами, с помощью которых изображение передаётся от объекта к окуляру прибора. Чтобы сделать изображение видимым, изучаемый объект необходимо осветить. Для этого применяют осветительную систему — осветитель с источником света и световодный кабель для передачи света от осветителя к объекту.

Следует отметить субъективность восприятия зрительной информации. Человек видит то, что знает. Незнакомые, неопознанные предметы остаются вне поля зрения. Важнейшим вопросом является определение диагностических, различаемых особенностей осматриваемой поверхности. По отношению к металлическим деталям диагностические признаки — это цвет, форма, сплошность, шероховатость поверхности.

Основной областью применения эндоскопов является осмотр внутренних полостей механизмов: редукторов, трубопроводов, гидро- и пневмоцилиндров, двигателей внутреннего сгорания, турбин, компрессоров. Наиболее часто диагностическими признаками деталей данных механизмов являются: трещины, задиры, следы схватывания поверхности, коррозия. Характеристики этих видов повреждений поверхности приведены ниже.

Трещины — это дефекты типа разрывов преимущественно двухмерного характера. Ограничивающие поверхности трещин часто располагаются перпендикулярно к поверхности детали. Абразивный износ — участки с повышенной шероховатостью вдоль направления действия абразива. Цвета побежалости — дефект поверхности в виде цветной окисной плёнки (от жёлтого до синевато-серого цвета). Пятна ржавчины — дефект поверхности в виде пятен или полос с рыхлой структурой окисной плёнки. Вмятины — дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждений и ударов поверхности. Риска — дефект поверхности в виде канавки без выступа кромок с закруглённым или плоским дном, образовавшийся от царапания поверхности металла. Риски могут быть тонкими и широкими.

При трении и изнашивании возникает ряд явлений и процессов, повреждающих и разрушающих поверхности деталей. Схватывание при трении — явление местного соединения материалов сопряженных поверхностей вследствие взаимодействия молекулярных сил. Перенос металла — явление, состоящее в местном соединении материалов сопряжённых поверхностей, последующем его отрыве и переходе материала на другую поверхность. Заедание — процесс возникновения и развития повреждений поверхностей трения вследствие схватывания и переноса материала. Задир — повреждение поверхности в виде широких и глубоких борозд в направлении скольжения. Царапание — образование углублений на поверхности трения в направлении скольжения при воздействии выступов твёрдого тела или твёрдых частиц с рабочей поверхностью детали. Отслаивание — отделение с поверхности трения материала в форме чешуек. Выкрашивание — отделение с поверхности трения материала, приводящее к образованию углублений на поверхности трения.

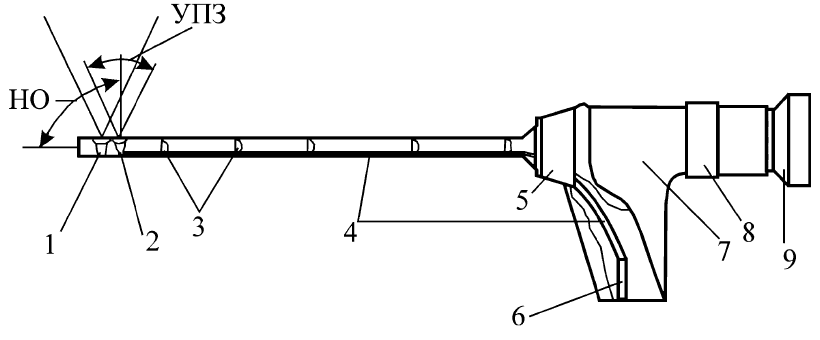

Жёсткие эндоскопы (бороскопы) предназначены для визуального контроля узлов, к которым возможен прямолинейный доступ. Бороскоп состоит из оптической и осветительной системы (рисунок 2.10). Визуальная система состоит из линзовой оптики, которая заключена в металлическую трубку. Осветительная система состоит из оптического волокна, которое расположено между наружной и внутренней металлическими трубками. Бороскопы характеризуются:

- диаметром рабочей части;

- длиной рабочей части;

- углом направления наблюдения и углом поля зрения.

Рисунок 2.10 — Схема бороскопа: УПЗ — угол поля зрения; НО — направление обзора; 1 — линза освещения; 2 — объектив; 3 — линзы; 4 — световод; 5 — система поворота смотровой трубки; 6 — подключение наконечника световода; 7 — окуляр; 8 — кольцо регулировки фокуса; 9 — кольцо регулирования остроты зрения

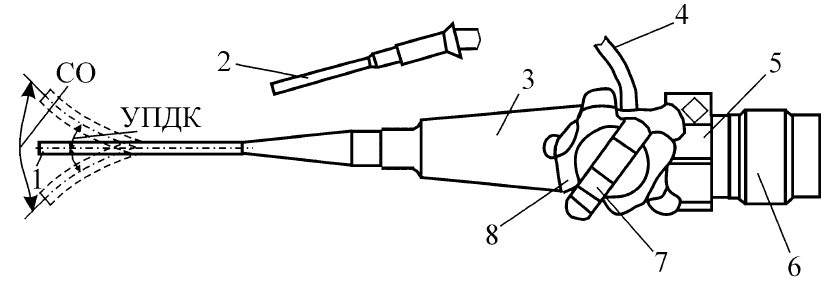

Гибкие эндоскопы (фиброскопы, рисунок 2.11) используют, когда невозможен прямой доступ к объекту или объект имеет сложную геометрию. В фиброскопах визуальная система и система передачи света состоят из волоконной оптики, расположенной внутри гибкой трубки. Оптический световод соединяет линзовый объектив и окуляр. Система подсветки включает светорассеивающюю линзу, освещающую объект, световолоконный жгут и наконечник, подключающийся к осветителю.

Рисунок 2.11 — Схема фиброскопа: СО — сектор обзора; УПДК — угол поворота дистального конца; 1 — объектив насадка; 2 — торец осветительного световода; 3 — окуляр; 4 — световод; 5 — кольцо регулировки фокуса; 6 — кольцо регулировки остроты зрения; 7 — управление поворотом дистального конца вправо и влево; 8 — управление поворотом дистального конца вверх и вниз

Технические характеристики эндоскопов

Основные характеристики эндоскопов — диаметр и длина рабочей части. Для бороскопов длина может составлять до 300 диаметров. Максимальная длина бороскопа — 4200 мм. Фиброскопы могут иметь длину до 670 диаметров рабочей части. Стандартная длина фиброскопа обычно составляет 3 метра. При оформлении заказа на эндоскоп необходимо также указать:

- направление наблюдения — прямое, боковое, под углом;

- угол поля зрения — узкий 35°, нормальный 60°, расширенный 90°;

- угол поворота дистального конца — 60°, 90°, 120°;

- увеличение изображения — не более 6 кратного;

- глубину резкости — 10…100 мм при постоянной фокусировке и 6…∞ при регулируемой фокусировке;

- освещённость объекта осмотра — 1000…5000 лк;

- условия работы смотровых трубок — температуру, давление окружающей среды, возможность работы в агрессивных средах.

| < 2.5. Неразрушающий контроль деталей | Содержание | 3.1. Виды механического изнашивания > |

Пока нет комментариев