Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Среди существующих методов технического диагностирования машин и механизмов тепловые методы занимают особое положение, так как до 95% всех форм энергии, создаваемой и передаваемой машинами прямо или частично, превращается в тепловую энергию. Параметром теплового диагностирования является температура, отражающая протекание рабочего процесса и развитие целого ряда неисправностей.

Физические основы термометрии

Температура — физическая величина, определяемая как параметр состояния термодинамического равновесия микроскопических систем. Термодинамическая температура всегда положительна и измеряется при помощи термодинамической шкалы, единицей которой служит 1 Кельвин (°К). С общепринятой шкалой Цельсия она связана соотношением:

T = t + 273,15 °K,

где t — температура по шкале Цельсия. Цена деления шкалы Кельвина и Цельсия — одна (1 °К = 1 °С); абсолютный ноль соответствует t = –273,15 °C.

Температура — величина экстенсивная, измеряемая косвенным образом в результате преобразования в какую либо интенсивную (непосредственно измеряемую) величину, например, электрический ток.

Методы измерения температуры принято делить на две большие группы — контактные и бесконтактные, которые подразделяются по физическим эффектам, положенным в основу принципа их действия.

Контактные методы термометрии

- Жидкостные стеклянные термометры.

- Манометрические термометры.

- Дилатометрические и биметаллические термометры.

- Термоэлектрические (термопарные) датчики.

- Терморезисторные датчики.

- Жидкокристаллические термоиндикаторы.

- Плавящиеся термоиндикаторы (существуют двух типов: плавкие покрытия и термосвидетели. Покрытия выпускают в виде термокарандашей, термолаков, термопорошков).

Бесконтактные методы термометрии

Действие пирометров излучения основано на фотоэлектрической, визуальной и фотографической регистрации интенсивности теплового излучения нагретых тел, пропорционального их температуре. Пирометры имеют объектив для фокусировки излучения, фотодетектор, светофильтры и блок электронной обработки сигнала. Калибровка пирометров проводится по эталонным источникам (абсолютно чёрное тело (АЧТ), пирометрические лампы).

- Яркостными пирометрами измеряют спектральную яркость объекта на определённой длине волны, которая сравнивается с яркостью АЧТ. В качестве АЧТ используют спираль специальной лампы накаливания.

- Цветовыми пирометрами измеряют интенсивности излучения объекта в двух узких зонах спектра, отношение которых сравнивается с соответствующим отношением для АЧТ. Показания цветовых пирометров не зависят от коэффициента излучения объектов.

- Радиационные пирометры измеряют температуру слабонагретых тел (–100…+100 °С) и работают в широком спектральном диапазоне. В них используют оптические системы из материалов, прозрачных в инфракрасной области спектра.

- Тепловизоры применяют для визуализации изображения нагретых тел и оценки их температуры в отдельных точках методами сканирующей пирометрии.

Диагностирование по тепловым параметрам

Температура нагрева корпусов механизмов как диагностический параметр имеет две особенности:

- появление некоторых видов неисправностей вызывает повышение температуры корпуса механизма;

- инерционность нагрева металлических деталей, корпусов и опор не позволяет использовать данный параметр для определения внезапных отказов и зарождающихся повреждений.

Правила технической эксплуатации регламентируют предельную температуру корпусов подшипников, которая не должна превышать температуру окружающей среды более чем на 40 °С и быть не выше 60-80 °С.

Для механизмов, имеющих циркуляционную систему смазки или охлаждения, оценивают разницу температур масла или воды на выходе и входе. Это позволяет контролировать тепловые процессы, общее состояние оборудования, степень его ухудшения. Разница температур на выходе и входе не должна превышать 10-15 °С.

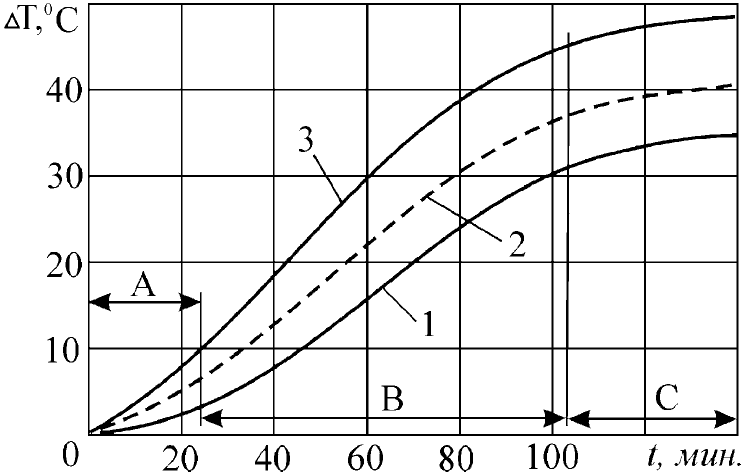

При наличии постоянных нагрузок и скоростных режимов техническое состояние механизмов могут характеризовать закономерности изменения температур при запуске. Различают три временные фазы (рисунок 2.9), соответствующие неупорядоченному нагреву А, регулярному тепловому режиму В и выходу на стационарный тепловой режим С.

Рисунок 2.9 — Характерные режимы нагрева механизма: 1 — исправный механизм; 2 — предел исправности; 3 — неисправный механизм

Интенсивность нарастания температуры у неисправного механизма или узла будет выше, чем у исправного. Для информации об интенсивности нарастания температуры достаточно произвести два последовательных измерения: на начальном участке фазы теплового режима и спустя некоторое время. Допустимая интенсивность нагрева механизма в период выхода на стационарный тепловой режим — +0,5 °С/мин.

Наружная сторона кисти руки выдерживает температуру +60 °С в течение 10 с. Проверка температуры корпусов подшипников может проводиться путём измерения скорости испарения нанесённых брызг воды на корпусе подшипника, лёгкое испарение считается предельным (+70 °С).

Контроль температуры позволяет получить следующие диагностические параметры:

- абсолютное значение в локальных точках;

- разность температур масла или жидкости на выходе и входе;

- интенсивность нарастания температуры при запуске;

- определение цветов побежалости.

Первые три параметра могут быть определены при эксплуатации механизма, а последний — при остановке на осмотр.

Основные причины, вызывающие повышение температуры, группируются следующим образом:

- дефекты системы смазывания:

- недостаточное или избыточное количество смазки;

- загрязнение смазки;

- неверно выбран смазочный материал;

- повреждения подшипников качения:

- износ или повреждение колец или тел качения;

- разрушение сепаратора;

- проворачивание подшипника на валу или в корпусе;

- дефекты изготовления и сборки:

- отсутствие осевых зазоров;

- малый радиальный зазор;

- дефекты корпусных деталей;

- защемление наружного кольца подшипника;

- дефекты регулировки:

- подшипник сильно зажат;

- перекос подшипника или вала;

- неправильное центрирование электродвигателя с приводом;

- повреждения уплотнительных устройств;

- повреждения системы охлаждения или смазки:

- недостаточная подача охлаждающей воды;

- высокая температура воды или масла на входе.

Визуальное проявление температурного воздействия

Степень нагрева детали или заготовки при термической обработке, например, во время закалки, может быть определена по цвету каления. Цвета каления и соответствующие температуры (°С) для стальных изделий:

- тёмно-коричневый, слабое свечение в темноте — 530-580;

- коричнево-красный — 580-650;

- тёмно-красный — 650-730;

- тёмно-вишнёво-красный — 730-770;

- вишнёво-красный — 770-800;

- светло-вишнёво-красный — 800-830;

- светло-красный — 830-900;

- оранжевый — 900-1050;

- тёмно-желтый — 1050-1150;

- светло-жёлтый — 1150-1250;

- ярко-жёлтый — 1250-1300.

Указанные цвета могут несколько изменяться по отношению к конкретным маркам сталей, однако характер изменения цветности остаётся неизменным.

Цвета побежалости предоставляют информацию о степени нагрева детали во время поломки, перед отпуском или о перегреве детали во время сборки. Цвета побежалости углеродистой стали не совпадают с цветами побежалости коррозионностойких и жаропрочных сталей. Это следует учитывать при различении соответствующей температуры (таблица 2.3).

Таблица 2.3 — Цвета побежалостей сталей

| Температура, °С | Цвет побежалости | |||

|---|---|---|---|---|

| Углеродистая сталь | 12Х18Н9Т | ХН75МВТЮ | ХН77ТЮР | |

| 220 | Светло-желтый | |||

| 240 | Тёмно-желтый | |||

| 255 | Коричнево-желтый | |||

| 265 | Коричнево-красный | |||

| 275 | Пурпурно-красный | |||

| 285 | Фиолетовый | |||

| 295 | Васильково-синий | |||

| 300 | Светло-соломенный | |||

| 315 | Светло-синий | |||

| 330 | Серый | |||

| 400 | Соломенный | Светло-жёлтый | ||

| 500 | Красно-коричневый | Жёлтый | Светло-соломенный | |

| 600 | Фиолетово-синий | Коричневый | Фиолетовый | |

| 700 | Синий | Синий | Синий | |

| 800 | Голубой | Голубой | ||

Полнота сгорания топлива может быть определена по цвету и характеру пламени. Соломенно-жёлтый цвет факела при использовании твёрдого или жидкого топлива указывает на полное сгорание топлива. Если топливо газообразное, а цвет пламени прозрачно-голубой — это также свидетельствует о полноте сгорания топлива. Красный или жёлтый цвет пламени, иногда с дымными полосами — результат неполного сгорания топлива.

| < 2.3. Вибрация механизмов | Содержание | 2.5. Неразрушающий контроль деталей > |

Пока нет комментариев