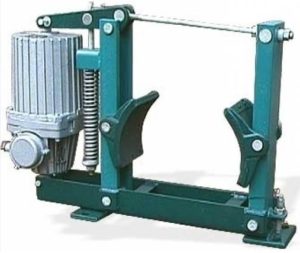

Тормоза на исполнительных механизмах грузоподъёмных кранов предназначены для снижения частоты вращения механизмов, для полной их остановки, для удержания груза на весу в неподвижном состоянии с определённым запасом торможения, а в механизмах передвижения – для остановки крана на определённом месте. Наибольшее распространение в крановых механизмах получили колодочные и ленточные тормоза (рисунок 2.13). [2]

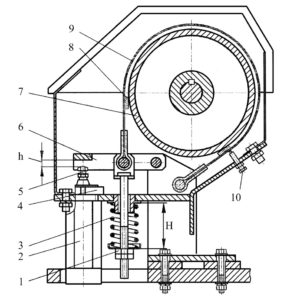

Рисунок 2.13 – Тормоз: а) колодочный; б) ленточный |

|

Требования к тормозам изложены в п. 4.3 Правил [1]:

4.3.1. Механизмы подъема груза и изменения вылета грузоподъемных кранов и машин с машинным приводом оборудуются тормозами нормально закрытого типа, которые автоматически размыкаются во время включения привода.

Механизмы подъема или изменения вылета с ручным приводом оборудуются грузоупорным тормозом.4.3.2. В грейферных двухбарабанных лебедках с раздельным электрическим приводом тормоза устанавливаются на каждом приводе.

На приводе механизма подъема разрешается установка педали (кнопки) для растормаживания механизма без включения двигателя, в этом случае растормаживание должно осуществляться только при условии беспрерывного нажатия на педаль (кнопку).

В случае срабатывания электрической защиты, выключения или исчезновения напряжения в сети тормоз должен автоматически замыкаться даже в случае, если педаль (кнопка) нажата.4.3.3. Механизмы подъема груза и изменения вылета оборудуются тормозом, который имеет кинематически неразмыкаемую связь с барабаном.

В механизмах подъема цепных и канатных электрических талей допускается установка муфт предельного момента.4.3.4. Тормоз механизма подъема груза и изменения вылета, за исключением случаев, указанных в пунктах 4.3.5 и 4.3.6 этих Правил, должен обеспечивать тормозной момент с учетом коэффициента запаса торможения не менее 1,5. Такой же запас торможения применяется для двухбарабанных механизмов с раздельным приводом, в том числе для механизмов подъема и замыкания грейфера.

4.3.5. В случае наличия на приводе механизма подъема груза и изменения вылета двух и больше тормозов коэффициент запаса торможения каждого из них должен быть не менее 1,25.

В механизме подъема с двумя приводами, которые включаются одновременно и работают на один барабан или на два барабана с кинематически неразмыкаемой связью, на каждом приводе устанавливается не менее одного тормоза с запасом торможения не менее 1,25. В случае применения двух тормозов на каждом приводе при наличии в механизме двух и больше приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.4.3.6. Для снижения динамических нагрузок в механизме изменения вылета в случае установки двух тормозов разрешается принимать коэффициент запаса торможения у одного из них не менее 1,1, у второго — не менее 1,25. В этом случае наложение тормозов может осуществляться последовательно и автоматически.

4.3.7. Механизмы подъема груза и изменения вылета грузоподъемных кранов и машин, которые транспортируют расплавленный металл и шлаки, ядовитые или взрывоопасные вещества, ядерное топливо, оборудуются двумя тормозами, действующими независимо друг от друга. Механизмы подъема специальных металлургических кранов (колодцевых, стрипперных и т.п.), предназначенных для транспортировки раскаленного металла, также оборудуются двумя тормозами.

4.3.8. В случае установки двух тормозов должна быть предусмотрена возможность легкого снятия тормозного действия одного из них с целью проверки надежности торможения другого.

4.3.9. Требования пунктов 4.3.1-4.3.8 этих Правил распространяются также на механизмы подъема башни и изменения длины стрелы.

4.3.10. В электрических талях в качестве второго тормоза может быть использован грузоупорный тормоз. В этом случае коэффициент запаса торможения электромагнитного тормоза должен быть не менее 1,25.

В механизмах подъема с ручным приводом с группой классификации (режима работы) М1 один из тормозов может быть заменен самотормозящейся передачей.4.3.11. Тормоза на механизмах передвижения грузоподъемных кранов и машин и их грузовых тележек устанавливаются, если грузоподъемный кран или машина предназначены для работы:

— под открытым небом или в не защищенном от действия ветра месте;

— в помещении, где передвигаются по наземному рельсовому пути;

— в помещении на надземном рельсовом пути со скоростью передвижения свыше 0,53 м/с.4.3.12. Тормоза на механизмах поворота устанавливаются на всех грузоподъемных кранах, которые работают под открытым небом, а также на кранах, работающих в помещении (группа классификации (режим работы) механизма М2 и выше согласно приложению 1 этих Правил).

4.3.13. В механизмах передвижения и поворота грузоподъемных кранов и машин, за исключением механизмов передвижения стреловых самоходных кранов (кроме кранов на гусеничном ходу со скоростью передвижения до 20 км/ч) и железнодорожных, применяются тормоза нормально закрытого типа, автоматически размыкающиеся во время включения привода.

На стреловых самоходных кранах (кроме кранов на гусеничном ходу), механизмы передвижения которых оборудованы нормально открытым управляемым тормозом, устанавливается стояночный тормоз.

Разрешается использование рабочего тормоза как стояночного при условии применения раздельных приводов управления этим тормозом.

На механизмах поворота башенных, стреловых самоходных кранов с башенным стреловым оборудованием и портальных кранов разрешается установка управляемых тормозов нормально открытого типа. В этом случае тормоз оборудуется устройством для фиксации его в закрытом положении. Такое устройство может быть установлено на рычагах или педалях управления тормозом.4.3.14. В системе управления грузоподъемного крана с торможением электродвигателя автоматическое замыкание тормозов механизмов передвижения или поворота на нулевой позиции контроллера разрешается выполнять с задержкой по времени не больше 1 с после окончания торможения электродвигателя или осуществлять электрическое управление замыканием (размыканием) тормоза в нулевой позиции контроллера педалью или кнопкой.

4.3.15. Тормоза механизмов передвижения и поворота грузоподъемных кранов и машин, которые работают под открытым небом или в не защищенном от действия ветра месте, должны обеспечивать остановку и удержание крана или машины и их грузовой тележки под действием ветра рабочего состояния согласно НД, допустимая скорость которого указана в паспорте грузоподъемного крана или машины, и с учетом допустимого уклона.

4.3.16. В механизмах грузоподъемных кранов и машин с машинным приводом червячная передача не может быть заменой тормоза.

4.3.17. Груз, который замыкает тормоз, должен быть закреплен на рычаге так, чтобы было невозможным его падение или самопроизвольное смещение. Замыкание тормоза в случае применения пружин должно осуществляться усилием сжатой пружины.

4.3.18. Тормоза сухого трения должны быть защищены от прямого попадания влаги или смазки на тормозной шкив или диск.

Предельные нормы браковки шкивов тормозных (условия замены) [1]:

- Трещины и обломы, которые выходят на рабочие и посадочные поверхности.

- Износ рабочей поверхности обода больше 25% первичной толщины.

Предельные нормы браковки накладок тормозных (условия замены) [1]:

- Трещины и обломы, которые подходят к отверстиям под заклёпки.

- Износ тормозной накладки по толщине до появления головок заклёпок или больше 50% первичной толщины.

Тормозные шкивы выполняются преимущественно стальными с достаточно высокой твёрдостью поверхности (для снижения износа). Для тормозных шкивов механизма передвижения и поворота грузоподъёмных кранов допускается применение литья из чугуна по качеству не ниже марки СЧ20. Чугунное литье по качеству не ниже марки СЧ15 может применяться для изготовления колодок тормозов [1, п. 5.4.4]. Для тормозных накладок применяют асбестовую ленту, пропитанную битумом или маслом, либо вальцованную ленту, приготовленную из асбестовой крошки и каучука с добавлением серы с последующей вулканизацией [2].

Неудовлетворительная балансировка тормозного шкива приводит к дополнительным динамическим нагрузкам на валы и подшипники редуктора и двигателя. Балансировку тормозных шкивов осуществляют, как правило, статическим методом. Уравновешивают чугунный шкив высверливанием металла с нерабочей части, стальной – наплавкой металла.

Тормоз регулируют, если он не затормаживает механизм при выключении двигателя или, наоборот, затормаживает механизм слишком резко.

Регулировка колодочного тормоза осуществляется в следующем порядке:

- для установки нормального хода якоря (поршня толкателя) необходимо поставить шток в крайнее верхнее положение, затем отпустить его на величину, приведенную в эксплуатационной документации на тормоз, и в этом положении зафиксировать рычаги гайками штока;

- для обеспечения равномерного отхода колодок служит регулировочный болт, расположенный на приливе рычага. Величину отхода колодок сверяют с данными, приведенными в эксплуатационной документации на тормоз;

- устанавливают такую рабочую длину главной пружины, которая гарантирует необходимое усилие, соответствующее тормозному моменту, заданному для данного узла (либо определённому расчётом).

Регулировка ленточного тормоза осуществляется в следующем порядке:

- убедиться в том, что фрикционная накладка не изношена до предельных размеров (1/2 от первоначальной толщины в средней части и 1/3 – в крайних частях, а также при износе до головок заклёпок), при необходимости – заменить накладку;

- гайками 1 (здесь и далее – рисунок 2.13б, для прочих конструкций – по аналогии) установить длину Н пружины 3 в соответствии с данными, приведенными в эксплуатационной документации;

- ввернуть болт 10 до упора тормозной ленты 8 в шкив тормоза 7, затем отвернуть на 0,5-1 оборот и законтрить;

- перемещением размыкателя 2 и регулировочного винта 5 установить расстояние h между головкой болта 5 и коромыслом в соответствии с данными, приведенными в эксплуатационной документации.

При ревизии тормозов нужно обращать особое внимание [2]:

- на правильность охвата тормозного шкива колодками или лентой;

- на состояние заклёпок и фрикционной ленты, колодок или стальной ленты, шарниров, рычагов и пружин, рабочих поверхностей тормозов (рабочие поверхности должны быть чистые, не иметь следов масла, грязи или выбоин);

- на электромагнит (гидротолкатель, гидрозамыкатель).

Отказы тормозов чаще всего вызваны изнашиванием тормозных накладок (лент) и тормозных шкивов, выходом из строя осей, рычагов, тяг шарнирных соединений.

При срабатывании обода шкива на 1,5-3 мм, в зависимости от его диаметра, шкив заменяют новым. При неравномерном износе поверхности шкива его протачивают. При перешлифовке тормозного шкива оставшийся закалённый слой должен быть не менее 1 мм.

Оси, рычаги и тяги шарнирных соединений приходят в негодность через 1-1,5 года вследствие разработки отверстий, в результате чего ослабляются соединения и уменьшается ход тормозных колодок. Вследствие простоты конструкции эти детали могут быть заменены запасными частями собственного изготовления. Пружины, как правило, подлежат замене оригинальными аналогами.

Перечень ссылок

- НПАОП 0.00-1.01-07. Правила будови і безпечної експлуатації вантажопідіймальних кранів // Затв. Наказом Державного комітету України з промислової безпеки, охорони праці та гірничого нагляду 18.06.2007 №132.

- Строй-Техника.ру: Строительные машины и оборудование, справочник. – http://stroy-technics.ru.

Вопросы для контроля

- Каковы предельные нормы браковки шкивов и колодок тормозных?

Пока нет комментариев