Валы и оси устанавливают при сборке таким образом, чтобы они занимали заданное проектной документацией положение по отношению к базовой детали или другим валам и осям. Как правило, это достигается правильной сборкой опор, в которых они устанавливаются.

Установка и выверка валов почти всегда связаны с регулированием положения, а иногда и соответствующей обработкой (подшабриванием) подшипников. Одновременно с точным соблюдением положения оси вала добиваются такого сопряжения подшипников с валом, чтобы в пределах допустимых зазоров между ними он проворачивался вокруг своей оси легко и плавно. Шейки валов должны прилегать к соответствующим вкладышам равномерно по всей опорной поверхности. Равномерность контакта проверяют по отпечаткам как на вкладыше, так и на поверхности вала (проверка на краску).

При сборке важно выдержать взаимное расположение валов. Параллельность валов проверяют штангенциркулем. С его помощью измеряют расстояние между образующими проверяемых валов в нескольких точках, добиваясь равенства результатов замеров путём регулировки положения осей (подшипниковых опор). Перпендикулярность валов проверяют с помощью специальных угольников. Горизонтальность валов проверяют уровнемером с призматической опорной поверхностью. Вертикальность валов проверяют с помощью отвеса. [1]

Соединяемые между собой механизмы работают правильно в том случае, если их валы установлены так, чтобы их упругие линии являлись продолжением одна другой без смещения и излома в плоскости сопряжения, что получило название центровка.

Оси вращения двух валов имеют параллельное смещение и угловой излом. В процессе работы, даже при использовании упругих муфт, перекосы приводят к увеличению нагрузки на опорные части машины, повышению вибрации и другим отрицательным эффектам.

Для центрирования валов используют метод грубой выверки при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика.

Перед центровкой полумуфты валов должны быть разъединены во избежание касаний. Затем проверяют свободное проворачивание каждого из валов и убеждаются в отсутствии задеваний.

Обычно в качестве «неподвижной» выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), «подвижная» часть (двигатель) перемещается для устранения несоосности.

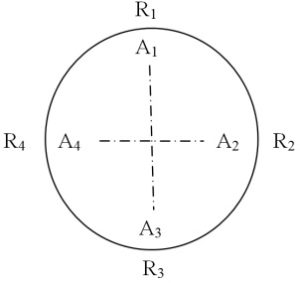

Радиальные (R, по окружности) и осевые (A, по торцу) зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. Для контроля правильности измерений, после четырех замеров необходимо установить полумуфты в первоначальное положение. Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму (рисунок 2.3). Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой:

R1 + R3 = R2 + R4; A1 + A3 = A2 + A4.

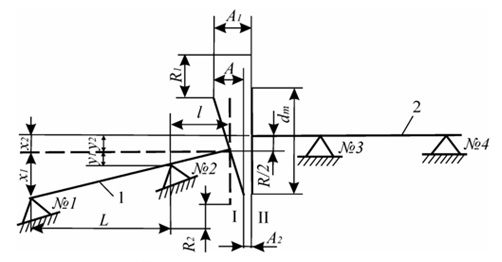

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной (x) и вертикальной (y) плоскостях, определяют величины перемещения (рисунок 2.4) опор №1 и №2:

x1 = (A2 — A4) × (L + l) / dm + (R2 — R4) / 2;

y1 = (A1 — A3) × (L + l) / dm + (R1 — R3) / 2;

x2 = (A2 — A4) × l / dm + (R2 — R4) / 2;

y2 = (A1 — A3) × l / dm + (R1 — R3) / 2.

Вначале проводят совмещение осей в вертикальном направлении, а затем в горизонтальном. [2]

В процессе эксплуатации валов изнашиваются посадочные места шеек валов, шпоночные канавки, шлицы, резьба, появляется изгиб вала. Способ ремонта изношенного вала выбирают в зависимости от характера и размеров дефекта, а также технической оснащенности ремонтной базы.

Шейки валов, имеющие небольшие царапины, риски, овальность до 0,1 мм, ремонтируют шлифованием. Если износ значительный, шейки валов протачивают и шлифуют под очередной ремонтный размер, при этом диаметр шеек при ударной нагрузке не должен уменьшаться более 5%, а при равномерной нагрузке более 10%. В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают переходные втулки, которые затем обтачивают и шлифуют. Изношенные поверхности валов можно ремонтировать также наплавкой, металлизацией и другими методами.

Трещины на валах заделываются сваркой. Для этого участок, охваченный трещиной, на всю глубину разделывают под сварку (снимают фаски, зачищают свариваемые поверхности). Сварку трещин следует проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов может оказаться хрупким. Поломанные валы также восстанавливают сваркой. Прочность восстановленного вала на участке сварки не превышает 60% прочности целого вала, поэтому ответственные, сильно нагруженные валы при поломке не ремонтируются, а заменяют новыми.

Изгиб вала выправляют механическим способом в холодном состоянии или при нагреве. Правку проводят в центрах с помощью пресса или домкрата. Незначительную погнутость малых валов (до 0,05% длины) можно выправить молотком с шаровой головкой. Валы больших диаметров можно выправить путём местного нагрева пламенем горелки до 200-600 °С. Температура нагрева и время выдержки при этой температуре должны быть тем выше, чем больше диаметр и прогиб вала. Нагревают только участок прогиба, остальные поверхности защищают от действия пламени горелок. Вал должен остывать медленно, поэтому его оборачивают асбестом. При исправлении больших прогибов методом нагрева восстановленный вал следует отжечь, чтобы снять остаточные напряжения.

Перечень ссылок

- Щекотов В.А. Монтаж, техническая эксплуатация и ремонт оборудования // Новочебоксарский химико-механический техникум. – http://chhmt.org.ru/uchebnik/montag.

- Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Вопросы для контроля

- Каков порядок выверки взаимного пространственного расположения валов?

Пока нет комментариев