Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Надёжность — свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. В теории надёжности различают:

- техническую надёжность, оценка которой проводится по результатам испытаний в заводских или стендовых условиях;

- эксплуатационную надёжность, определяемую в реальных условиях использования изделия.

Понятие надёжности включает в себя:

- безотказность;

- долговечность;

- ремонтопригодность;

- сохраняемость.

Терминология теории надёжности регламентируется ГОСТ 27003-90 [7].

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Определяющей особенностью безотказности является непрерывное сохранение работоспособности в течение заданного времени.

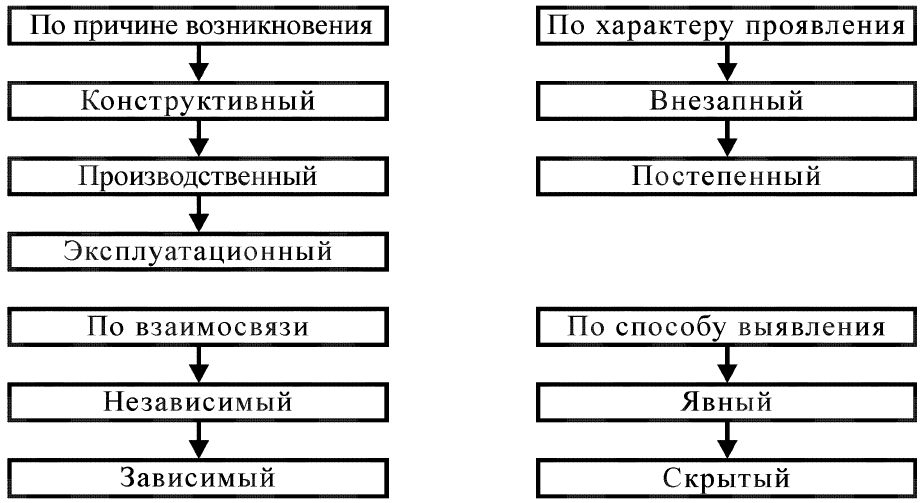

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта. Классификация отказов приведена на рисунке 1.8.

Классификация отказов

В соответствии с ГОСТ 27.002-83 отказы подразделяются на восемь видов:

- Внезапный отказ характеризуется скачкообразным изменением одного или нескольких параметров объекта.

- Постепенный отказ характеризуется постепенным изменением значений одного или нескольких параметров объекта, то есть закономерным изменением параметра за время, предшествующее отказу (износовые отказы).

- Независимый отказ объекта не обусловлен отказом другого объекта.

- Зависимый отказ обусловлен отказом другого объекта.

- Перемежающийся отказ — многократно возникающий самоустраняющийся отказ объекта одного и того же характера.

- Конструкционный отказ возникает в результате несовершенства или нарушения правил и норм конструирования.

- Производственный отказ возникает в результате несовершенства или нарушения установленного процесса изготовления объекта, выполняющегося на машиностроительном предприятии.

- Эксплуатационный отказ возникает в результате нарушения установленных правил или условий эксплуатации объекта.

ГОСТ 24.010.05-78 дополнительно регламентирует наличие внешних проявлений:

- очевидный (явный) отказ;

- скрытый (неявный) отказ.

Степень возможности последующего использования изделия:

- сбой;

- частичный отказ;

- систематический отказ;

- полный отказ.

Время возникновения отказа:

- при испытаниях;

- в период приработки;

- в период нормальной эксплуатации;

- в последний период эксплуатации.

Работоспособное состояние определяется выполнением всех заданных функций процесса в границах заданных параметров.

Неработоспособное состояние наступает при невыполнении одной из заданных функций или при выходе параметров процесса за заданные границы.

Исправное состояние характеризуется соответствием объекта всем требованиям, установленным нормативно-технической документацией.

Если объект не соответствует хотя бы одному из требований нормативно-технической документации — состояние характеризуется как неисправное.

Дополнительно, для электро-механических систем, определяют понятие правильности функционирования — способность объекта выполнять в текущий момент времени предписанные алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям.

Виды неисправностей:

- повреждения — нарушения исправного состояния в процессе эксплуатации при сохранении работоспособного состояния;

- нарушение функционирования — нарушение алгоритма изготовления или эксплуатации;

- дефект — нарушение качества изготовления или монтажа элементов объекта.

Если объект переходит в неисправное, но работоспособное состояние, то это событие называют повреждением; если объект переходит в неработоспособное состояние — отказом.

Предельное состояние — состояние объекта, при котором его дальнейшее применение по назначению или восстановление недопустимо или нецелесообразно, либо восстановление исправного или работоспособного состояния невозможно или нецелесообразно.

Все объекты подразделяются на ремонтируемые и неремонтируемые:

- ремонтируемый объект — объект, ремонт которого возможен и предусмотрен нормативно-технической и конструкторской документацией;

- неремонтируемый объект — объект, ремонт которого невозможен и не предусмотрен.

Ремонтируемые объекты можно разделить на восстанавливаемые и невосстанавливаемые:

- восстанавливаемый объект — объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической документации;

- невосстанавливаемый объект — объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено.

Безотказность исчисляется временем или наработкой. Наработка — продолжительность или объём работы объекта. Выражается во времени функционирования или в единицах объёма выполненной работы за промежуток времени (ч, сут., циклы нагружения, т).

Для количественной характеристики безотказности металлургических машин применяют следующие показатели:

- Средняя наработка на отказ, Т — математическое ожидание наработки объекта от начала его эксплуатации до возникновения отказа.

- Вероятность безотказной работы, P(t) — вероятность того, что за время t отказа объекта не произойдет, то есть наработка на отказ Т объекта примет значение, большее t (вероятность события T > t).

- Вероятность отказа, Q(t) — вероятность того, что за время t отказ объекта наступит, то есть время работы Т объекта до отказа примет значение, меньшее t (вероятность события T < t).

- Интенсивность отказов, λ(t) — вероятность возникновения отказа объекта для рассматриваемого момента времени при условии, что до этого момента отказ не возник.

Долговечность — это свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Основной показатель долговечности — технический ресурс — наработка объекта от начала эксплуатации или капитального ремонта до наступления предельного состояния, выражающийся в показателях суммарной наработки или срока службы. Для количественной оценки долговечности используются следующие показатели:

- Средний ресурс, Tp — средняя наработка объекта от начала его эксплуатации или возобновления после ремонта до перехода в предельное состояние. Различают полный, использованный, остаточный ресурс.

- Средний срок службы, Tсл — это календарная продолжительность эксплуатации объекта в те же сроки.

Ремонтопригодность — свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и в приспособленности к восстановлению работоспособного состояния с помощью технического обслуживания и ремонтов. Ремонтопригодность количественно оценивается следующими показателями:

- Среднее время восстановления работоспособного состояния, τ — средняя продолжительность восстановления работоспособного состояния объекта.

- Вероятность восстановления работоспособного состояния, P(τ) — вероятность того, что время восстановления работоспособности объекта не превысит заданного τ.

- Интенсивность восстановления, μ(τ) — вероятность восстановления объекта для момента τ при условии, что к этому моменту объект не восстановлен.

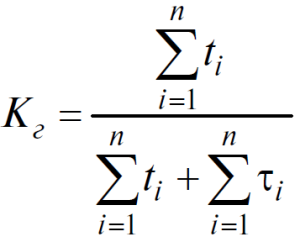

К комплексным показателям относится коэффициент готовности, Кг — вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Для анализируемого промежутка времени коэффициент готовности можно рассчитать по формуле:

где ti — наработка на отказ; τi — время восстановления; n — число отказов.

где ti — наработка на отказ; τi — время восстановления; n — число отказов.

Ремонтопригодность определяется:

- контролепригодностью;

- доступностью;

- легкосъемностью;

- восстанавливаемостью;

- взаимозаменяемостью;

- блочностью;

- степенью унификации;

- количеством точек смазывания.

Сохраняемость — свойства объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение или после хранения или транспортирования.

Классический характер изменения надёжности любого изделия можно представить в виде потока отказов, при этом используют законы:

- экспоненциальный;

- нормальный;

- распределение Вейбулла.

Известны примеры применения теории вероятности и математической статистики для оценки надёжности металлургических машин [1]. При этом статистика отказов даёт представление об уровне надёжности с большим опозданием. Для накопления информации об отказах требуется большой промежуток времени. Отсутствие анализа и причин отказов, большая часть которых не связана со свойствами машины, вызывает сомнения в достоверности такой оценки и не даёт возможности прогнозирования надёжности.

А.И. Целиков писал [1], что индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоёмкость и специфические условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов — всё это делает невозможным применение для расчётов количественных методов теории надёжности, основанной на законах больших чисел. Нельзя совершенствовать надёжность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Не статистика отказов является ключом для обеспечения надёжности металлургических машин, а целенаправленное воздействие на эксплуатационные свойства элементов.

| < 1.5. Управление эксплуатационными свойствами машин | Содержание | 2.1. Аксиомы работоспособного состояния > |

Пока нет комментариев