Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Изменение уровня надёжности обусловлено внешними и внутренними воздействиями на машину [6]. Имеются три основных источника воздействия:

- энергия окружающей среды (включая оператора и ремонтника);

- внутренние источники энергии (привод);

- потенциальная энергия, накопленная в материале деталей машины при их изготовлении (внутренние напряжения от литья, сварки, термообработки, монтажные напряжения).

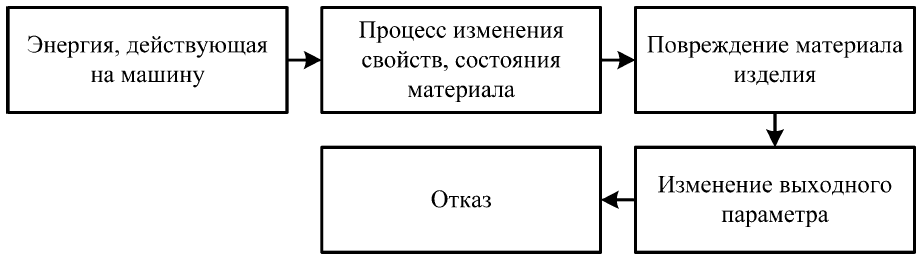

Практически на машину действуют все виды энергии. Накопление малых количественных изменений ведёт к изменению качественного состояния машины, к переходу из одного (работоспособного) состояния в другое (неработоспособное). Схематически это показано на рисунке 1.6.

Фактически для возникновения отказа необходимо выполнение следующих условий:

- достаточный уровень энергии для возникновения отказа;

- приведение к повреждению детали возникшего процесса;

- приведение данного повреждения к изменению выходного параметра;

- превышение параметром допустимых пределов.

Все процессы воздействия на машину можно разделить на обратимые (упругая деформация) и необратимые (старение, коррозия, усталостные повреждения). Наиболее отчётливо процессы накопления необратимых повреждений проявляются при усталостном разрушении.

Исходя из стадий существования машин и причин физического старения [1], для управления техническим состоянием машин необходимо использовать различные методы (рисунок 1.7).

Конструкторские методы. При выборе конструктивных решений необходимо предусматривать:

- разработку кинематической схемы и рациональной компоновки основных узлов;

- применение прогрессивных механизмов (гидравлических взамен зубчатых, винтовых, рычажных, закрытых узлов трения вместо открытых);

- уменьшение влияния динамических сил и вибраций, температурной деформации;

- рациональный вид трения и изнашивания в сопряжениях;

- обеспечение необходимой ремонтопригодности;

- применение эффективных фильтров для очистки масла и жидкости;

- приспособленность к диагностированию состояния.

Материалы и технологическое улучшение имеют основное значение при управлении надёжностью машин. Чем выше способность материалов сопротивляться внешним воздействиям, чем выше эксплуатационные свойства, тем выше сроки службы деталей. Эксплуатационные свойства должны зависеть от вида и величины эксплуатационных воздействий. Однако принципы выбора разработаны недостаточно и сводятся к перечислению материалов, более или менее удовлетворительно зарекомендовавших себя в работе. На период проектирования вид и величина эксплуатационных нагрузок приблизительно отражает будущее фактическое распределение, поэтому выбор материалов в большинстве случаев проводят эмпирическим путём, часто не оптимальным.

Методы расчётов деталей по критериям надёжности должны обеспечивать равностойкость деталей. В идеальной машине все детали должны выработать свой ресурс одновременно, пока же решается задача о равностойкости в пределах узлов.

Многообразие факторов, вызывающих старение, их взаимосвязь и нелинейная зависимость в настоящее время не позволяют получить достаточно строгие выражения параметров надёжности на базе физических закономерностей. На практике используют полуэмпирические и эмпирические закономерности наиболее важных факторов старения.

Конструктор, принимая определённые решения при разработке машины, должен учитывать вид и величину эксплуатационных воздействий, тонкости рабочих процессов и особенности эксплуатации. Это даёт основание предвидеть поведение машины и деталей, а следовательно:

- регламентировать параметры надёжности (начальное, предельное состояние, срок службы) и условия эксплуатации;

- определить номенклатуру быстроизнашивающихся деталей;

- разработать требования к регулировкам, режимам смазывания.

Технические условия на изготовление и сборку машин должны включать условия обеспечения их надёжности. Надёжность регламентируется последовательностью технологических операций, применяемыми методами и режимами обработки, определёнными характеристиками качества деталей.

Для обеспечения эксплуатационных свойств металлургических машин, определяющих требуемый уровень надёжности, технологическими методами необходимо целенаправленное воздействие на все этапы технологического процесса (производство металла, заготовок и деталей). Надёжность готовой детали во многом зависит от качества металла, заготовок и поверхностной обработки.

Технологический процесс:

- плавка, литьё, условия кристаллизации (качество литья);

- обработка металла давлением (расположение волокон);

- механическая обработка (качество поверхностных слоёв, волнистость, шероховатость);

- обработка поверхности (цементация, азотирование, воронение).

Контроль режимов технологического процесса предупреждает появление дефектов и эффективно обеспечивает качество деталей и машин. Контроль изготовленных деталей позволяет лишь определить дефект, а не устранить его. Чем выше требования к надёжности, тем важнее осуществлять контроль на всех стадиях технологического процесса: производство металла, изготовление заготовок, деталей, сборка. Используются при этом методы дефектоскопии:

- ренгеновский;

- капиллярный;

- ультразвуковой;

- звуковой;

- магнитный;

- электромагнитный.

Эксплуатационная информация о состоянии деталей и машин является основной для управления надёжностью машин. На этапе эксплуатации решаются задачи:

- назначение и соблюдение рациональных режимов работы машин;

- достижение высокого качества технического обслуживания.

Сбор и обработка эксплуатационной информации должны выполняться технической инспекцией, имеющей средства технического диагностирования, которая осуществляет контроль правильности эксплуатации и качества профилактических работ.

Соответственно основным этапам жизненного цикла механизма следует выделить неисправности, связанные с:

- конструкторскими ошибками или ошибками при проектировании;

- дефектами изготовления или ремонта;

- ошибками, допущенными при монтаже;

- результатами эксплуатации механизма.

Указанные виды неисправностей имеют различное проявление во время функционирования механизма.

Неисправности, связанные с дефектами изготовления или ремонта, проявляются сразу после запуска механизма и присутствуют на протяжении всего периода эксплуатации. Повлиять на эти неисправности путём регулировки, затяжки, балансировки либо другого вида безразборного ремонтного воздействия невозможно. Иногда эти дефекты начинают прогрессировать по мере износа механизма или увеличения степени нагружения. Обычно это:

- изгиб вала;

- овальность посадочных мест подшипников;

- ослабление посадки подшипников на валу и в корпусе механизма;

- эксцентриситет посадочных поверхностей деталей;

- ошибки при изготовлении соединительных элементов.

Неисправности, вызванные ошибками, допущенными при монтаже, проявляются сразу же после запуска в случае явных повреждений либо через 1-2 месяца после ввода механизма в эксплуатацию при скрытых ошибках. Чаще всего ошибки монтажа связаны с:

- неравномерностью затяжки резьбовых соединений или недостаточными усилиями затяжки;

- неправильным центрированием валов проводного и исполнительного механизма;

- неверным смазыванием;

- перекосами механизма и его узлов.

Данные неисправности должны устраняться путём регулировки, затяжки либо другого вида безразборного ремонтного воздействия в период пробных пусков.

Процессы, протекающие в механизме в процессе эксплуатации, приводят к постепенному накоплению повреждений в течение 2-3 лет, а затем к ступенчатому изменению диагностических параметров, вначале в пределах допустимых, а затем недопустимых значений. Данные повреждения связаны с:

- износом подшипников;

- нарушением уравновешенности ротора при абразивном износе, изгибе вала, проседании фундамента, ослаблении резьбовых соединений.

Устранение данных повреждений возможно при соблюдении условия целостности элементов механизма. Ремонт путём замены должен предварять начало повреждения базовых поверхностей.

| < 1.4. Причины физического старения машин | Содержание | 1.6. Надёжность оборудования > |

Пока нет комментариев