материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

Анализ отказов металлургических машин, проведенный с использованием теории временных рядов, свидетельствует о наличии сезонного фактора, влияющего на техническое состояние металлургических машин. Сезонные компоненты были выявлены в последовательности отказов слитковоза, привода стационарной пилы, крепления опускающегося упора обжимного цеха (период 6 месяцев) и др. Один из факторов, оказывающих влияние на изменение технического состояния металлургических машин, является сезонное изменение температуры окружающей среды. Это приводит к внезапным отказам оборудования, поэтому сезонные особенности развития повреждений необходимо учитывать при организации работ по диагностированию, техническому обслуживанию и ремонту оборудования.

Наиболее отчетливо «сезонный фактор» проявляется при эксплуатации горного оборудования, эксплуатирующегося на открытых площадках. Так, например, частота поломок металлоконструкций экскаваторов в зимний период может увеличиваться в 2,5…6 раз по сравнению с летним периодом [1, 2]. Также существенное влияние данный фактор оказывает на техническое состояние автомобилей и других транспортных средств [2, 3]. На первый взгляд, оборудование, эксплуатирующееся в закрытых помещениях, не подвержено перепадам температур окружающей среды за счёт меньших колебаний температуры внутри производственных помещений. Это повлияло на то, что изучение влияния «сезонного фактора» на изменение технического состояния оборудования, эксплуатирующегося в таких условиях, практически не проводилось. В частности, это касается и металлургического оборудования. Для определения основных причин сезонных отказов проведен анализ причин неисправностей нескольких механизмов.

Ошибки монтажа

Применительно к работе металлургического оборудования, следует выделить два сезонных периода увеличения числа отказов узлов — весенний и осенний. Весной происходит переход от относительно низких температур в пространстве цеха к более высоким, а осенью переход от температур относительно высоких (до +40 °С летом) к более низким. В первом случае в узлах оборудования, собранных в зимний период при относительно низких температурах, увеличиваются зазоры, из-за теплового расширения. Во втором случае в узлах, собранных при относительно высоких летних температурах, зазоры уменьшаются. Если при сборке в летний период зазоры занижены по сравнению с требованиями технической документации возможно разрушение отдельных элементов конструкций.

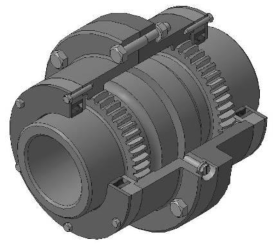

Такая ситуация проявилась осенью, при начале эксплуатации среднесортного прокатного стана металлургического предприятия. При резком похолодании, произошло разрушение обоймы одной из зубчатых муфт привода ножниц. Причина разрушения — недостаточная осевая игра обоймы зубчатой муфты (рисунок 1). Зазоры между обоймой и полумуфтами, как выяснилось из дальнейшего расследования, были практически нулевыми.

При монтаже не были учтены изменения размеров сопрягаемых деталей при похолодании. В результате при снижении температуры на Δt = 20 °С произошло уменьшение размеров вала двигателя длиной lД = 1000 мм на:

ΔlД = lД × α × Δt = 1000 × 12 × 10-6 × 20 = 0,24 мм.

Вал редуктора длиной lР = 800 мм уменьшился на:

ΔlP = lP × α × Δt = 800 × 12 × 10-6 × 20 = 0,16 мм.

Недостаточный тепловой зазор, привёл к появлению дополнительной осевой силы Q, при площади сечения вала (диаметр вала 100 мм) 7854 мм2 равной:

Q = E × F × α × Δt = 2,1 × 105 × 7854 × 12 × 10-6 × 20 = 395841 Н.

При данных значениях произошло разрушение резьбовых соединений и разрушение обоймы зубчатой муфты. Соблюдение требований монтажа и обеспечение необходимой осевой игры позволило бы исключить отказ — разрушение элементов зубчатой муфты.

Весеннее уменьшение вязкости смазочного слоя

Повышение температуры окружающей среды приводит к уменьшению вязкости смазочного материала и, соответственно, к снижению несущей способности смазочного слоя, что приводит к увеличению интенсивности износа сопрягаемых элементов составных частей.

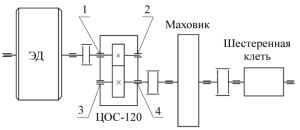

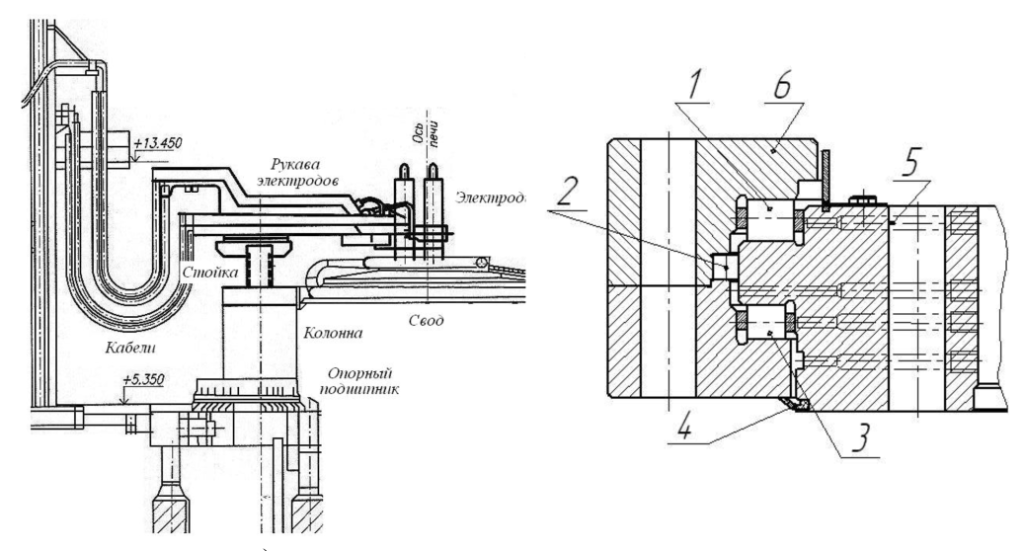

В период февраль-май 2008г. проводилось наблюдение вибрационных характеристик редуктора ЦОС-120 главной линии обжимной клети прокатного стана 350 одного из металлургических предприятий. Измерения общих параметров вибрации и частотной формы вибрационного сигнала проводились при работе редуктора в режиме рабочего хода, при помощи виброметра 107В и пьезоэлектрического датчика в вертикальном, горизонтальном и осевом направлениях. Контролируемый частотный диапазон был принят: при измерении виброскорости — 2…400 Гц; при измерении виброускорения — 10…4000 Гц. Схема расположения точек измерения параметров вибрации редуктора ЦОС-120 приведена на рисунке 2, а результаты измерения в хронологическом порядке — в таблице 1.

Рисунок 2 — Расположение точек измерения параметров вибрации редуктора ЦОС-120: 1 и 2 — подшипники быстроходного вала редуктора со стороны, соответственно, электродвигателя и обжимной клети; 3 и 4 — подшипники тихоходного вала редуктора со стороны, соответственно, электродвигателя и обжимной клети; ЭД — элекродвигатель

Таблица 1 — Результаты измерения параметров вибрации редуктора ЦОС-120

| Параметры вибрации | Направление измерения | Дата измерения | ||||||

|---|---|---|---|---|---|---|---|---|

| 19.02.08 | 03.03.08 | 08.04.08 | 14.04.08 | 21.04.08 | 19.05.08 | 20.05.09 | ||

| Точка измерения 1 | ||||||||

| СКЗ, мм/с | вертикальное | 2,60 | 3,50 | 2,20 | 3,60 | 2,95 | 1,50 | 1,70 |

| СКЗ, мм/с | горизонтальное | 2,30 | 2,10 | 0,84 | 1,10 | 1,89 | 1,18 | 1,08 |

| СКЗ, мм/с | осевое | 2,90 | 2,50 | 1,16 | 1,89 | 2,14 | 1,50 | 1,90 |

| СКЗ / ПИК, м/с2 | вертикальное | 6,0 / — | 5,8 / 25,0 | 3,5 / 8,9 | 4,0 / 12,0 | 3,9 / 12,0 | 2,4 / 8,0 | 2,3 / 8,0 |

| СКЗ / ПИК, м/с2 | горизонтальное | 6,8 / — | 5,2 / 20,0 | 1,7 / 5,7 | 2,7 / 9,5 | 2,5 / 8,7 | 2,1 / 6,6 | 1,5 / 5,9 |

| Точка измерения 2 | ||||||||

| СКЗ, мм/с | вертикальное | 2,00 | 2,30 | 2,17 | 2,55 | 2,75 | 1,80 | 1,50 |

| СКЗ, мм/с | горизонтальное | 1,70 | 2,50 | 1,00 | 2,43 | 2,86 | 0,98 | 1,60 |

| СКЗ, мм/с | осевое | 2,20 | 2,70 | 1,25 | 2,90 | 3,24 | 3,00 | 2,10 |

| СКЗ / ПИК, м/с2 | вертикальное | 3,9 / — | 4,1 / 13,0 | 4,0 / 10,0 | 5,8 / 20,0 | 3,0 / 13,0 | 2,0 / 10,0 | 3,0 / 12,0 |

| СКЗ / ПИК, м/с2 | горизонтальное | 3,7 / — | 3,8 / 13,0 | 3,0 / 10,0 | 5,0 / 14,0 | 3,0 / 12,0 | 3,6 / 11,0 | 2,3 / 7,0 |

| Точка измерения 3 | ||||||||

| СКЗ, мм/с | вертикальное | 1,40 | 1,40 | 0,64 | 1,53 | 1,21 | 1,30 | 1,10 |

| СКЗ, мм/с | горизонтальное | 2,80 | 1,80 | 1,02 | 1,35 | 2,26 | 1,60 | 1,00 |

| СКЗ, мм/с | осевое | 1,80 | 2,30 | 1,61 | 2,10 | 2,26 | 1,40 | 2,10 |

| СКЗ / ПИК, м/с2 | вертикальное | 4,9 / — | 4,5 / 15,0 | 1,5 / 4,8 | 2,1 / 7,7 | 2,2 / 7,5 | 2,9 / 10,0 | 2,7 / 8,0 |

| СКЗ / ПИК, м/с2 | горизонтальное | 4,8 / — | 4,0 / 14,0 | 1,5 / 4,3 | 1,9 / 7,3 | 2,1 / 6,3 | 2,0 / 6,9 | 2,0 / 7,0 |

| Точка измерения 4 | ||||||||

| СКЗ, мм/с | вертикальное | 2,20 | 1,00 | 0,45 | 1,34 | 1,17 | 0,80 | 1,10 |

| СКЗ, мм/с | горизонтальное | 1,10 | 1,30 | 0,57 | 1,28 | 1,26 | 0,70 | 1,00 |

| СКЗ, мм/с | осевое | 2,00 | 3,10 | 1,35 | 2,06 | 3,46 | 2,10 | 1,30 |

| СКЗ / ПИК, м/с2 | вертикальное | 2,0 / — | 2,4 / 9,0 | 1,4 / 5,0 | 4,0 / 11,0 | 3,0 / 10,0 | 2,5 / 7,0 | 2,5 / 7,0 |

| СКЗ / ПИК, м/с2 | горизонтальное | 2,2 / — | 2,1 / 7,0 | 1,8 / 5,6 | 2,4 / 9,0 | 2,0 / 7,5 | 3,0 / 8,0 | 2,0 / 7,0 |

Условные обозначения: СКЗ — среднеквадратичное значение виброскорости; СКЗ / ПИК — среднеквадратичное / пиковое значение виброускорения.

В период наблюдений 3 апреля 2008г. произошла плановая остановка прокатного стана, во время которой была осуществлена замена быстроходного вала вышеуказанного редуктора из-за обнаружения начальной стадии разрушения сепараторов подшипников, при визуальном осмотре оборудования во время предшествовавшего текущего ремонта 27 марта 2008г.

Из данных таблицы 1, основываясь на рекомендациях по определению технического состояния оборудования на основе результатов их вибрационной диагностики, приведенных в работах [4, 5], можно сделать вывод, что для обследований 19 февраля и 3 марта 2008г., предшествовавших выходу из строя быстроходного вала, техническое состояние редуктора характеризуется как удовлетворительное. Отклонения значений виброскорости в двух последовательных обследованиях до ±50% явление достаточно распространенное в практике вибродиагностирования и может быть объяснено неизбежным изменением усилия затяжки резьбовых соединений под влиянием вибрации и ремонтных воздействий со стороны обслуживающего персонала, проведенных в период времени между указанными датами.

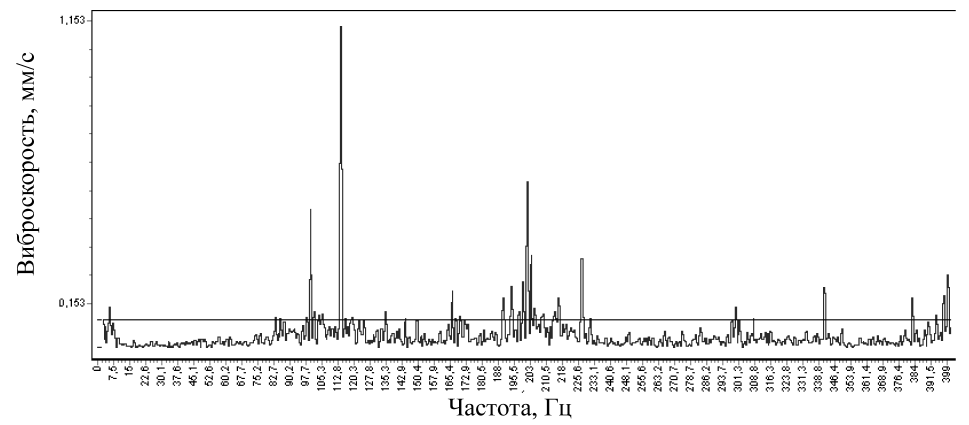

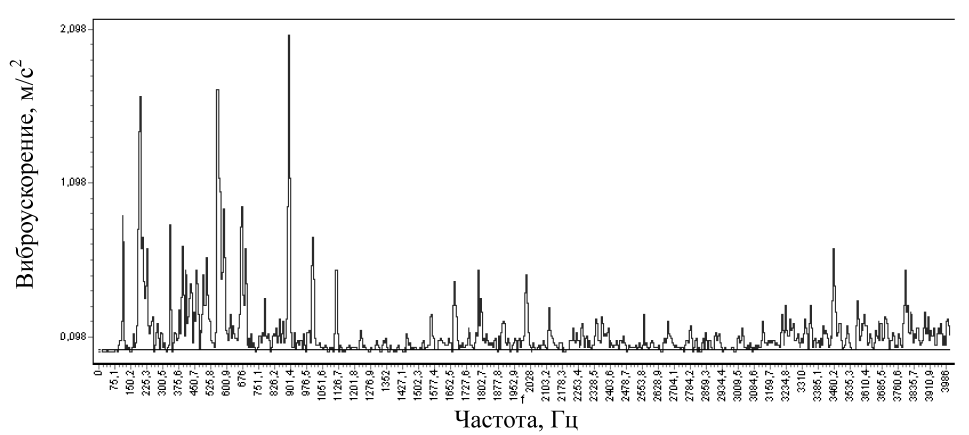

Анализ результатов спектрального анализа проведенного 19 февраля 2008г. указывал на стабильное техническое состояние редуктора. Спектры виброскорости и виброускорения в точке измерения 1 приведены на рисунке 3 и рисунке 4. В спектре виброускорения появляются среднечастотные составляющие модулированные частотой 111 Гц — повреждения колец подшипника быстроходного вала. Максимальное значение виброускорения не превышает значения 2,4 м/с2. Это также характеризует в целом удовлетворительное состояние редуктора, несмотря на повреждения колец подшипника быстроходного вала.

Поставленный диагноз содержал рекомендации по визуальному осмотру подшипников быстроходного вала. Данная рекомендация была выполнена во время проведения планового текущего ремонта 27 марта 2008г. Обнаруженные следы износа латунного сепаратора в виде порошка жёлтого цвета с размером частиц, не превышающим 0,2 мм, послужил обоснованием для внеплановой замены вала. Замена вала проведена после недельной подготовки также во время текущего ремонта 3 апреля 2008г.

Данные наблюдений 14 и 21 апреля 2008г. свидетельствуют, что после замены быстроходного вала новым в первое время параметры вибрации новых подшипниковых узлов остаются на уровне, приблизительно соответствующем показателям заменённых узлов в период нормальной работы до замены вала. Уменьшение общего уровня вибрации, зафиксированное наблюдениями 19 мая 2008г. указывает на окончание приработки подшипников и стабилизацию этапа эксплуатации, что подтверждается измерениями, проведенными 20 мая 2009г.

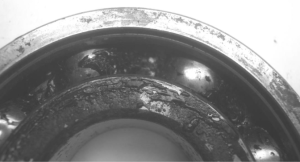

Осмотр подшипников быстроходного вала, проведенный после его замены, позволил установить следующее:

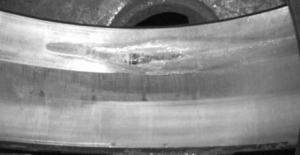

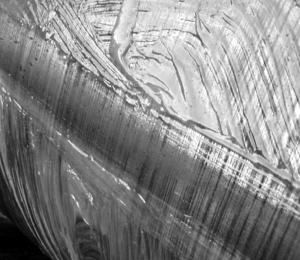

- На беговой дорожке одного из ряда роликов подшипника со стороны обжимной клети присутствуют следы схватывания (рисунок 5). Размеры повреждения позволяют предположить о наличии данного дефекта в скрытом виде при установке подшипника и дальнейшем интенсивном развитии при снижении демпфирующих свойств масляной пленки при повышении температуры окружающего воздуха.

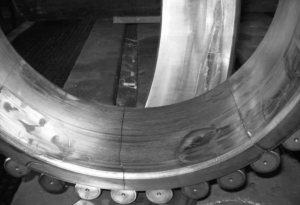

- Внутреннее кольцо подшипника со стороны электродвигателя имеет многочисленные трещины (рисунок 6) и следы проворота на посадочной поверхности. Это результат воздействия динамических (ударных) нагрузок из-за повышенных зазоров, ослабления посадки внутреннего кольца подшипника при сборке и повышение момента сопротивления при работе подшипника.

- На роликах обоих подшипников просматриваются цвета побежалости от тёмно-жёлтого до тёмно-синего цвета, что соответствует о температуре нагрева поверхности 230…270 °С.

Таким образом, было определено, что развитие повреждений подшипников носило лавинообразный характер, связанный с изменением внешних условий работы, в частности, изменения температуры окружающей среды и изменением свойств масляной пленки в узлах трения. Это увеличило и динамические удары по внутреннему кольцу одного из подшипников в дополнении к ослаблению резьбовых соединений и износу посадочных мест подшипников.

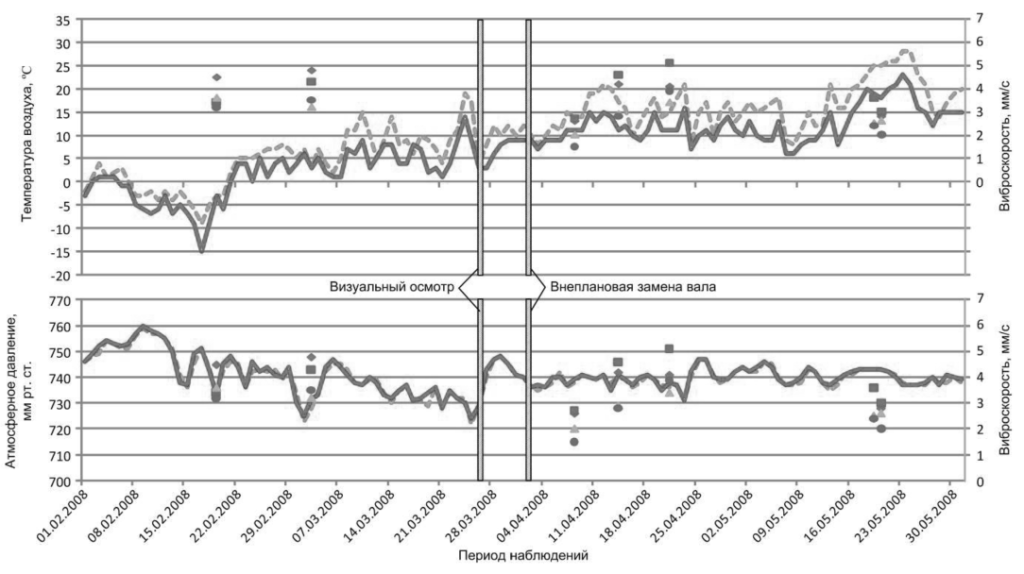

Разрушение деталей подшипника произошло в результате неблагоприятного сочетания комплекса параметров, определяющих его работоспособное состояние: ослабление резьбовых соединений, износ посадочных мест. Инициирующим событием послужило изменение температуры окружающей среды (рисунок 7).

Рисунок 7 — Сопоставление температуры воздуха и атмосферного давления с уровнем вибрации редуктора ЦОС-120 за период наблюдения с февраля по май 2008г.: — и — — — температура и атмосферное давление, соответственно утром и вечером; ♦, ■, ▲ и • — точки измерения (таблица 1), соответственно 1, 2, 3 и 4

Как видно из приведенных графиков на рисунке 7 в период с 1 февраля по 3 марта 2008г. (дата второго измерения параметров вибрации редуктора) произошло скачкообразное изменение температуры воздуха с минусовых на плюсовые значения. Далее до даты визуального осмотра подшипников редуктора — 27 марта 2008г. — температура воздуха продолжила скачкообразные изменения, но уже ниже нулевого значения не опускалась. Именно в эти периоды, когда температура воздуха повышалась выше 0 до 10…15 °С в прокатном цехе наблюдался «парниковый эффект» — температура воздуха в закрытом производственном помещении поднималась ещё выше. В период времени с 27 марта по 14 апреля 2008г. (дата третьего измерения параметров вибрации редуктора) температура воздуха сохраняла относительно стабильное значение. До конца мая месяца 2008г. температура воздуха продолжила скачкообразное изменение в сторону повышения значения. Прямые корреляционные зависимости между температурой окружающего воздуха и значениями вибрации отсутствуют, но опосредованное влияние через характеристики смазочного слоя существует.

Таким образом, выбранный период наблюдений вибрационных характеристик редуктора ЦОС-120 главной линии обжимной клети прокатного стана 350 не обеспечил гарантированной возможности фиксации изменений параметров вибрации редуктора, позволяющей выявить предаварийное состояние подшипников быстроходного вала редуктора. Использование визуального осмотра позволило своевременно обнаружить, провести внеплановую замену быстроходного вала редуктора и предупредить развитие аварийной ситуации.

Установлено, что возникновение и развитие дефектов подшипников быстроходного вала редуктора обусловлено изменением температуры окружающей среды, что свидетельствует о влиянии «сезонного фактора» на техническое состояние механического оборудования эксплуатирующегося в закрытых производственных помещениях.

Осеннее повышение вязкости смазочного слоя

Пластичные смазки практически не отводят тепло при работе подшипникового узла. В сочетании с летним повышением температуры это приводит к ускоренному окислению смазочного материала. Непрерывная работа механизма, повышая температуру и вязкость смазки, позволяет обеспечить безотказную работу до первой осенней остановки. В сочетании с резким похолоданием это может привести к повышению вязкости смазки и повышению коэффициента трения подшипника. Один из примеров приведен на рисунке 8. Непрерывная работа подшипников двигателя насоса охлаждения привела к изменению структуры и вязкости пластичной смазки. После остановки насоса из-за похолодания, следующий запуск стал невозможным. Разборка подшипникового узла позволила установить причину — повышение вязкости смазки. В данном случае снижение температуры послужило инициирующим событием отказа.

|

|

Рисунок 8 — Изменение структуры и повышение вязкости пластичной смазки, после длительной работы в летний период и резкого похолодания |

|

Летнее увеличение отказов гидравлического оборудования

Современный этап развития металлургического производства характеризуется появлением новых технологических агрегатов и технологических линий, новой реализацией технологических процессов. Это приводит к появлению новых конструкций машин и механизмов, увеличивается число машин участвующих в технологическом процессе. Одновременно изменяются требования к техническому обслуживанию и ремонту — необходимо обеспечить безотказную работу механического оборудования на протяжении всего технологического цикла. Внеплановые остановки должны быть исключены из практики эксплуатации металлургических машин.

Для охлаждения заготовок, полученных на машинах непрерывного литья заготовок (МНЛЗ), используется холодильник с шагающими балками. Конструкция холодильника включает: неподвижные опорные и подвижные балки; восемь гидроцилиндров вертикального подъёма подвижных балок; четыре гидроцилиндра горизонтального перемещения подвижных балок.

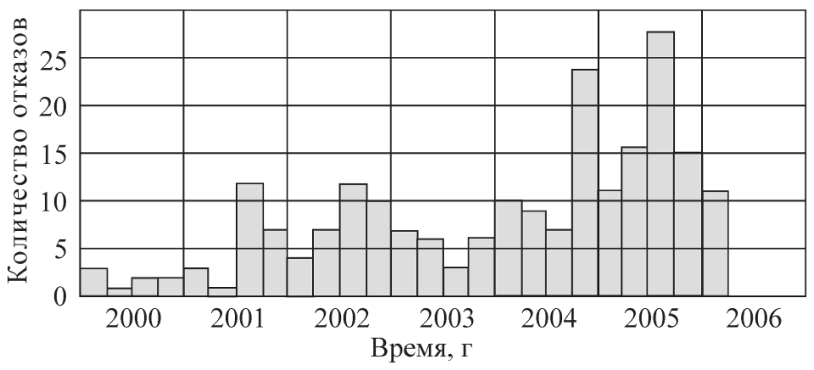

Проведенный анализ отказов гидравлического оборудования холодильника МНЛЗ (рисунок 9) показал наличие определённой тенденции к увеличению интенсивности отказов в третьем квартале, то есть в наиболее жаркие месяцы. Увеличение количества «летних» отказов произошло в 2001г., 2002г., 2005г., аналогичная тенденция наблюдалась и в последующие годы. Изменение числа отказов имеет нарастающий волнообразный характер. Явно выраженный рост количества отказов указывает на ускоренный процесс старения узлов и механизмов оборудования.

Основные виды отказов по элементам гидропривода холодильника МНЛЗ — многочисленные утечки в результате выхода из строя уплотнений, штуцеров и фланцевых соединений маслопроводов, а также загрязнения фильтров; ослабление и разрушение резьбовых соединений креплений гидроцилиндров и кронштейнов. К ним относятся утечки, связанные с трещинами маслопровода (брак при изготовлении), некачественной обваркой трещин, неудовлетворительной затяжкой фланцевых соединений, обрывами рукавов и т.д.

Одна из причин утечек — качество и стойкость уплотнений. Основным фактором, определяющим параметры надёжности гидропривода, является качество применяемой рабочей жидкости. Снижение вязкости рабочей жидкости в летний период меняет не только трибологические свойства узлов трения, но и влияет на стойкость уплотнений, что приводит к появлению утечек (внутренних и внешних), несинхронности работы гидроцилиндров, перепадам давления в гидросистеме из-за неравномерного распределения нагрузок на элементы холодильника.

Летнее увеличение скорости износа опорного кольца

В настоящее время основную часть получаемой стали выплавляют в электродуговых печах. Свод печи является одной из наиболее ответственных частей конструкции плавильного агрегата, для поворота которого обычно применяется механизм поворота с опорным подшипником. Опыт эксплуатации электродуговых печей этого типа показывает, что наиболее часто именно эта часть агрегата является источником проблем для безотказной работы оборудования.

Поворот свода осуществляется с помощью гидроцилиндра, шток которого крепится к рычагу поворотной колонны. На поворотной колонне установлены механизмы перемещения электродов и свода. К гидроцилиндру механизма подъёма свода, консольно крепится свод печи, имеющий возможность вертикального перемещения. Для поворота колонны на раме печной платформы установлено трехрядное роликоподшипниковое поворотное кольцо, далее — опорный подшипник (рисунок 10). Механизм совершает до 6-8 поворотов ежечасно, при этом опорный подшипник работает в тяжёлых условиях, обусловленных воздействием высоких температур от разогретого свода, вертикальных сил и опрокидывающего момента от консольно расположенного свода. Смазывание деталей подшипника осуществляется пластичной смазкой при помощи централизованной системы.

Основой надёжной работы механизма поворота свода, является высокий уровень безотказности опорного подшипника. Контроль технического состояния опорного подшипника в процессе эксплуатации печи крайне затруднён. Один из методов контроля за состояние опорного подшипника является измерение износа колец подшипника.

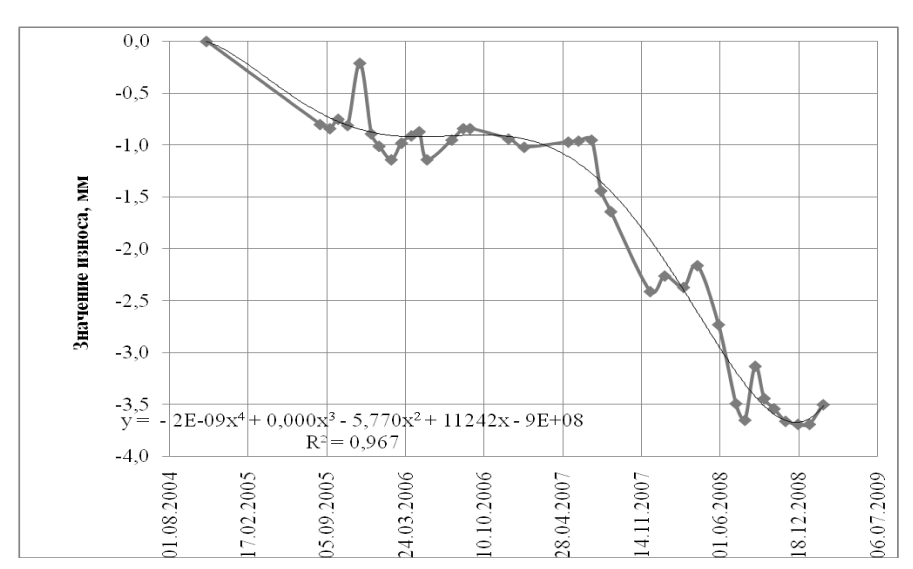

Износ определялся изменением расстояния между кольцами подшипника и измерялся расстоянием от контрольных точек опорного подшипника до неподвижных фиксированных баз. Измерения проводились ежемесячно при идентичных условиях расположения баз. Измерения зазора проводились в 8 точках, равномерно расположенных по периметру кольца. Зависимость изменения зазора по контрольной точке, имеющей наибольшее значение, уравнение линии тренда и значение достоверности аппроксимации приведены на рисунок 11.

До июня 2007г. отклонения зазоров свидетельствуют о стабильной работе подшипника. После июля 2007г. начинается ускоренный износ в течение трёх месяцев. Зимой 2008г. значения износа стабилизировались. Летом 2008г. износ увеличивается почти на 1,5 мм. Осенью и зимой 2008г. наблюдается стабилизация скорости износа. В предположении повторения сезонного ускоренного цикла износа летом 2009г. замену подшипника провели весной. Износ достиг значения 3,6 мм. Толщина закалённого слоя подшипника не превышает 1,0 мм, следовательно, скорость износа могла увеличиться.

Сезонность в развитии износа в наибольшей степени наблюдалась по данной контрольной точке. Как уже отмечалось, увеличение скорости износа наблюдалось в летний период. Одновременно, данная точка является и наиболее нагретой точкой, что обуславливает наибольшую зависимость износа от вязкости смазочного материала.

Летнее увеличение скорости износа шеек рабочих валков прокатных станов

Рабочие валки (рисунок 12) являются одним из важнейших узлов главной линии обжимного стана. От их износостойкости зависит время технологической работы оборудования прокатного стана. Для условий блюминга 1170, масса рабочего валка составляет 32000 кг, наибольшая сила прокатки 18 МН, частота вращения – 10…50 мин-1. Валки опираются на вкладыши из текстолита шейками диаметром 690 мм, длиной 700 мм. Смазка подшипников осуществляется водой с добавлением пластичной смазки ИП-1, подаваемой централизованной системой смазки, настройка которой обеспечивает подачу одинакового количества смазки к подшипникам верхнего и нижнего рабочего валков.

На основе анализа записей в агрегатных журналах за 6 лет определено, что наработка подшипниковых узлов имеет ярко выраженный сезонный характер. Летом замена валков из-за износа текстолитовых вкладышей проводится после производства около 40 000 т проката, а зимой после производства около 110 000 т.

В результате осмотра рабочих валков, заменённых в связи с износом шеек, установлено, что поверхности шеек валков изнашиваются в результате комбинированного абразивно-коррозионного воздействия охлаждающей воды. При этом износ шеек верхнего валка (рисунок 13) значительно меньше, чем износ шеек нижнего валка (рисунок 14). Для шеек верхнего валка преимущественным является окислительный износ поверхности, проявляющийся в виде матовых полос, ориентированных по направлению вращения валка (рисунок 13). На фоне преобладающего окислительного износа, в нижней правой части рисунка 13, наблюдаются первичные следы абразивного износа.

На шейках нижнего валка ярко проявляется коррозионный износ (рисунок 14). Характерным признаком коррозионного износа на шейках нижнего валка является изменение цвета поверхности, появление буро-коричневой плёнки окисла железа. Дополнительный признак — появление тёмных точек на поверхности подшипника (левая верхняя часть рисунка 14). Это результат фотохимических процессов, возникающих в присутствии окислительных компонентов смазочного материала на поверхности подшипника. В данном случае произошло «фотографирование» частиц абразива. С учётом того, что в системе подачи охлаждающей воды отсутствуют магнитные фильтры, наличие абразивных частиц может быть обусловлено загрязнённостью охлаждающей воды продуктами износа оборудования и коррозии трубопроводов. Анализ конструкции системы подачи охлаждающей воды показал наличие неравномерного распределения охлаждающей воды на подшипники нижнего и верхнего валков.

Причиной же сезонного увеличения износа текстолитовых подшипников рабочих валков является изменение температуры окружающей среды в летний период, что приводит к повышению температуры и вязкости охлаждающей и смазывающей воды, изменению условий смазывания тяжелонагруженных текстолитовых подшипников. Установка охлаждающих элементов в данной системе нецелесообразна. Необходимо повысить коррозионную стойкость шеек подшипников рабочих валков путём дополнительной обработки поверхности. Для исключения возможности попадания металлического абразива в подшипник из системы охлаждения необходимо ввести в неё магнитные ловители (фильтры).

Заключение

Влияние «сезонного фактора» на работоспособность металлургического оборудования практически ещё не изучено. Обычно проводятся предупредительные мероприятия против замерзания линий охлаждения и смазки в зимний период, проводится утепление производственных помещений и т.д. Несколько рассмотренных примеров имели своей целью обратить внимание специалистов ремонтных служб на данную проблему. В связи с этим актуальной представляется задача сбора информации об отказах, изменении скорости износа элементов металлургических машин в весенний и осенний периоды. Эти данные могут быть использованы для определения периодичности диагностирования оборудования, что позволит принимать правильные решения о необходимости предупредительной замены изношенных составных частей оборудования для предотвращения аварийных отказов и внеплановых остановок оборудования.

Для предупреждения аварийных отказов в работе металлургического оборудования, эксплуатирующегося в закрытых производственных помещениях, рекомендуется в весенний и осенний периоды уменьшать периодичность диагностирования оборудования, особенно по параметрам вибрации. В качестве дополняющего метода диагностирования необходимо использовать визуальный осмотр. Это позволит не пропустить момент перехода от стадии нормального износа к стадии интенсивного износа элементов диагностируемого механизма.

Перечень ссылок

- Диагностирование технических устройств опасных производственных объектов / А.С. Смирнов, Б.Л. Герике, В.В. Муравьев; Отв. ред. Л.Б. Зуев; Ин-т угля и углехимии. — Новосибирск: Наука, 2003. — 244 с.

- Квагинидзе В.С. Диагностика, техническое обслуживание и ремонт карьерного горно-транспортного оборудования в условиях низких температур: дис. д-ра техн. наук: 05.05.06 /Квагинидзе Валентин Суликоевич; Кемеровский гос. техн. ун-т. — Кемерово, 2003. — 311 c.

- Быков Д.С. Моделирование потока отказов специальных автомобилей с учётом сезонной вариации интенсивности и условий эксплуатации: дис. канд. техн. наук: 05.22.10 / Быков Дмитрий Сергеевич; Тюменьский гос. нефтегазовый ун-т. — Тюмень, 2006. — 165 с.

- Диагностика и динамика прокатных станов / В.В. Веренев, В.И. Большаков, А.Ю. Путноки и др. — Днепропетровск: IMA-пресс, 2007. — 144 с.

- Голуб Е.С., Мадорский Е.З., Розенберг Г.Ш. Диагностирование судовых технических средств: Справочник. — М.: Транспорт, 1993. — 150 с.

В теперешнем бизнес обществе первое место сбережения жизнедеятельности и также здоровья работников при реализации производственной работы переместился на главенствующие положения. Это конечно связано, с одной стороны, с намного более широким информированием о важности уменьшения риска и конечно травматических случаев на производстве, а точно также осознания самими нанимателями ответственности за тружеников фирмы. С другой стороны, с ужесточением контроля за выполнением условий норм и правил по охране труда в организации со плоскости державы.

В основу трудовых отношений меж нанимателем и рабочим как правило входит как раз обеспечение охраны производства, значит на данный момент надо обращать пристальное внимание. Дело в таком, что по отношению к работодателю в сегодняшнем мировом сообществе предъявляются разные штрафы и наказания.

english profi