материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

Среди деталей и узлов механического оборудования отсутствуют второстепенные и вспомогательные элементы. Все детали и узлы практически равнозначно влияют на работоспособность оборудования. Повреждение любой из деталей может привести к потере работоспособности узла и оборудования. Система смазки узлов трения является неотъемлемой частью механического оборудования, обеспечивая длительную его эксплуатацию. В составе системы смазывания насос, преобразующий механическую энергию в гидравлическую, необходимую для подачи смазочного материала в зоны трения, является основным энергетическим источником [1, 2].

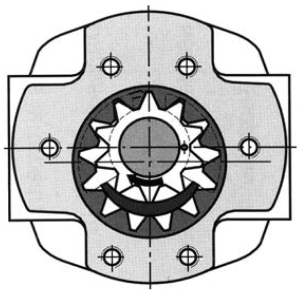

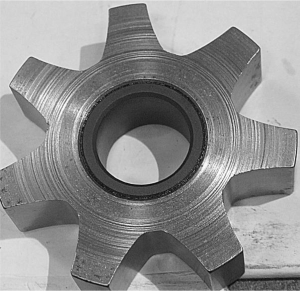

Во время работы внутри насоса образуются механически изолированные камеры, в которых рабочая жидкость перемещается из полости всасывания в полость нагнетания. Широкое распространение получили шестерённые насосы внутреннего зацепления (рисунок 1). Выявление дефектов изготовления маслонасоса по вибрационным параметрам с последующим визуальным подтверждением является основной целью данной работы.

После 12 лет эксплуатации шестерённого насоса внутреннего зацепления для подачи масла в винтовой аммиачный компрессор было зафиксировано увеличение значений параметров вибрации в 3-4 раза. Полагая, что проектная долговечность данного механизма составляет 10 лет, было принято решение о приобретении нового аналогичного оборудования.

Данная конструкция насоса имеет высокий уровень безотказности и долговечности при условии правильной сборки и регулировки. Снижение качества серийно выпускаемой продукции при отсутствии выходного контроля параметров вибрации и входного контроля при пробных запусках вновь установленного оборудования, могут привести к быстрому развитию повреждений. В рассматриваемом единичном случае это позволило на коротком временном промежутке рассмотреть особенности развития повреждений элементов механического оборудования на фоне изменения диагностических параметров. При этом сопоставлены результаты спектрального анализа вибрации и визуального осмотра деталей, что позволило неоспоримо определить характер и причины наблюдаемого повреждения, подтверждая выводы работ [3, 4, 5]. Следует рассматривать полученные данные как пассивный эксперимент, так как обнаруженные неисправности практически невозможно воссоздать и промоделировать в реальных условиях промышленного производства, учитывая стоимость изделия и другие факторы. Тем более сложно выполнить моделирование развития данного вида повреждений в лабораторных условиях для получения достоверных результатов.

При установке нового маслонасоса на аммиачный винтовой компрессор проведены испытания в режиме холостого хода — подача масла без включения компрессора. При этом обнаружено:

- повышенный уровень шума, имеющего резкий, гремящий характер;

- повышенный общий уровень виброскорости — 9,6 мм/с;

- значения токовых характеристик и давления масла в заданных пределах.

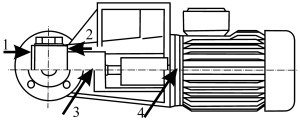

После проверки осевого зазора между ротором насоса и корпусом, а также установки рекомендуемого значения 0,15 мм, начата обкатка маслонасоса в штатном режиме эксплуатации в составе компрессорной установки. Проведены измерения параметров вибрации в контрольных точках (рисунок 2): точка 1 — задняя крышка насоса (осевое направление); 2 — передняя крышка насоса (осевое направление); 3 — подшипниковый узел насоса (горизонтальное направление); 4 — подшипник электродвигателя от муфты (горизонтальное направление).

Измерения параметров вибрации проводились при работе оборудования в режиме рабочего хода, при помощи спектроанализатора 795М. Крепление датчика осуществлялось при помощи магнита. Проводились измерения общих параметров вибрации и частотной формы вибрационного сигнала при рабочей частоте вращения 1500 об./мин. Контролируемый частотный диапазон: при измерении виброскорости 10-1000 Гц; при измерении виброускорения 10-4000 Гц. Результаты измерений параметров общего уровня вибрации приведены в таблице 1.

Таблица 1 — Значения вибрационных параметров вновь установленного маслонасоса

| Точка измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| 1 | 4,8 | 7,4 | 42,9 |

| 2 | 6,1 | 30,6 | 143,4 |

| 3 | 10,3 | 16,0 | 72,8 |

| 4 | 4,6 | 10,0 | 63,6 |

При оценке технического состояния маслонасоса использованы нормативные значения, регламентированные ГОСТ Р ИСО 10816-1-97 «Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях».

Значения виброскорости, определяющие границы состояний (для работы под нагрузкой):

- зоны А и В (функционирование без ограничения сроков) — до 1,8 мм/с;

- зона С (функционирование в ограниченном периоде времени) — 1,8-4,5 мм/с;

- зона D (возможны повреждения машины) — свыше 4,5 мм/с.

Для оценки состояния подшипников качения приняты следующие соотношения пикового и среднеквадратичного значений виброускорения в частотном диапазоне 10-4000 Гц:

- хорошее состояние — пиковое значение не превышает 10 м/с2;

- удовлетворительное состояние — среднеквадратичное значение не превышает 10 м/с2;

- плохое состояние — среднеквадратичное значение превышает 10 м/с2;

- аварийое состояние — пиковое значение превышает 100 м/с2;

Одним из признаков наличия значительных повреждений является присутствие в спектре виброускорения составляющих со значениями свыше 9,8 м/с2.

Анализ параметров общего уровня вибрации указывает на значительный уровень виброскорости (энергии колебаний) в районе подшипникового узла и значительное силовое воздействие в осевом направлении механизма. Это позволило локализовать район возможных повреждений и оценить опасность повреждений как значительную, требующую принятия немедленных ремонтных воздействий.

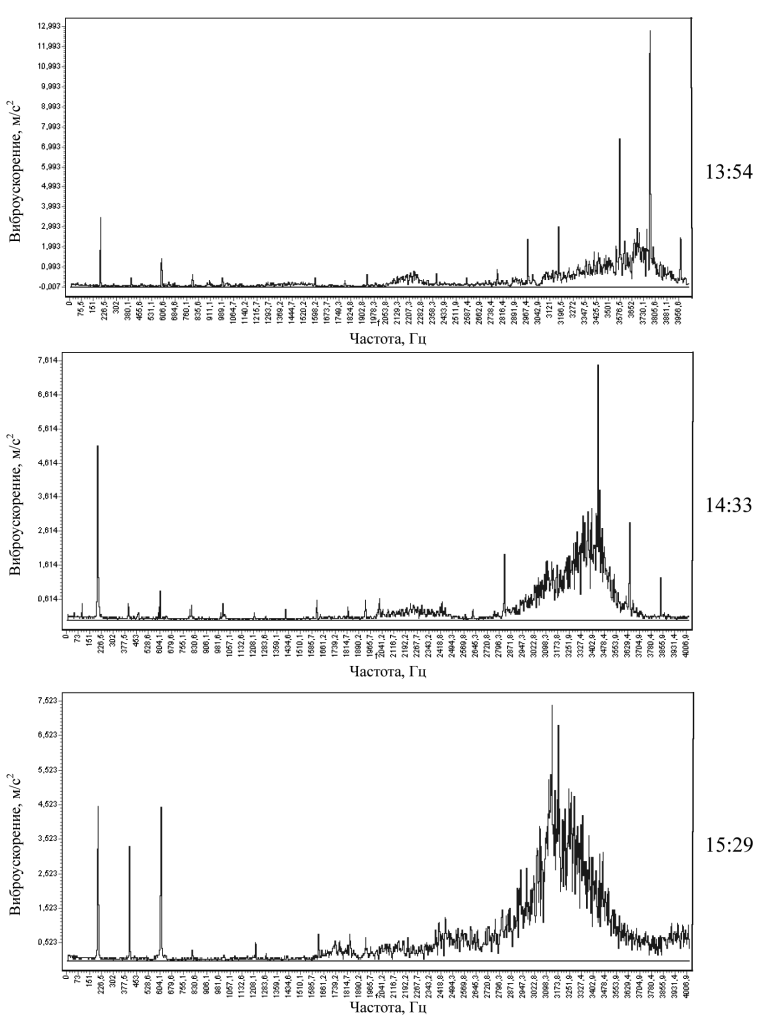

В спектре виброускорения присутствовали зубцовые составляющие (199 Гц, число зубьев шестерни — 7, число зубьев колеса — 9), указывающие на повреждения деталей внутреннего зацепления шестерённого насоса, и энергетические составляющие на частотах 2800-3600 Гц, свидетельствующие о наличии металлического контакта и повреждениях контактирующих поверхностей зубчатого зацепления. Повреждение развивалось достаточно быстро, это позволило предположить наличие схватывания второго рода, что подтверждалось некоторым ростом температуры торцевой поверхности передней крышки. Однако в районе передней крышки, исходя из конструкции насоса, отсутствуют трущиеся поверхности. Интенсивность развития повреждения показана на рисунке 3. Некоторое снижение максимального значения составляющей с 12 до 7,6 м/с2 компенсировалось ростом гармонических составляющих зубчатого зацепления и энергетических составляющих на частотах 2800-3600 Гц. При развитии адгезионного схватывания увеличились зубцовые составляющие, включая интенсивный рост 1-й гармоники, а затем 2-й и 3-й гармоник.

Вал маслонасоса после обкатки рукой не проворачивался. Основные параметры — давление масла (3,8 bar) и ток нагрузки электродвигателя (2,5 А) соответствовали норме. При следующем включении маслонасоса произошла аварийная остановка компрессора из-за отсутствия давления масла. Проверка показала, что сработало тепловое реле в цепи двигателя маслонасоса — ток превысил 10 А. Маслонасос — демонтирован и разобран.

Вновь был установлен отремонтированный насос, проработавший 12 лет. Проведены аналогичные измерения параметров вибрации при работе оборудования в режиме рабочего хода. Результаты измерений параметров общего уровня вибрации приведены в таблице 2.

Таблица 2 — Значения вибрационных параметров отремонтированного маслонасоса

| Точка измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| 1 | 2,0 | 4,2 | 21,9 |

| 2 | 2,5 | 4,4 | 23,3 |

| 3 | 2,2 | 3,1 | 12,9 |

| 4 | 2,3 | 3,1 | 9,7 |

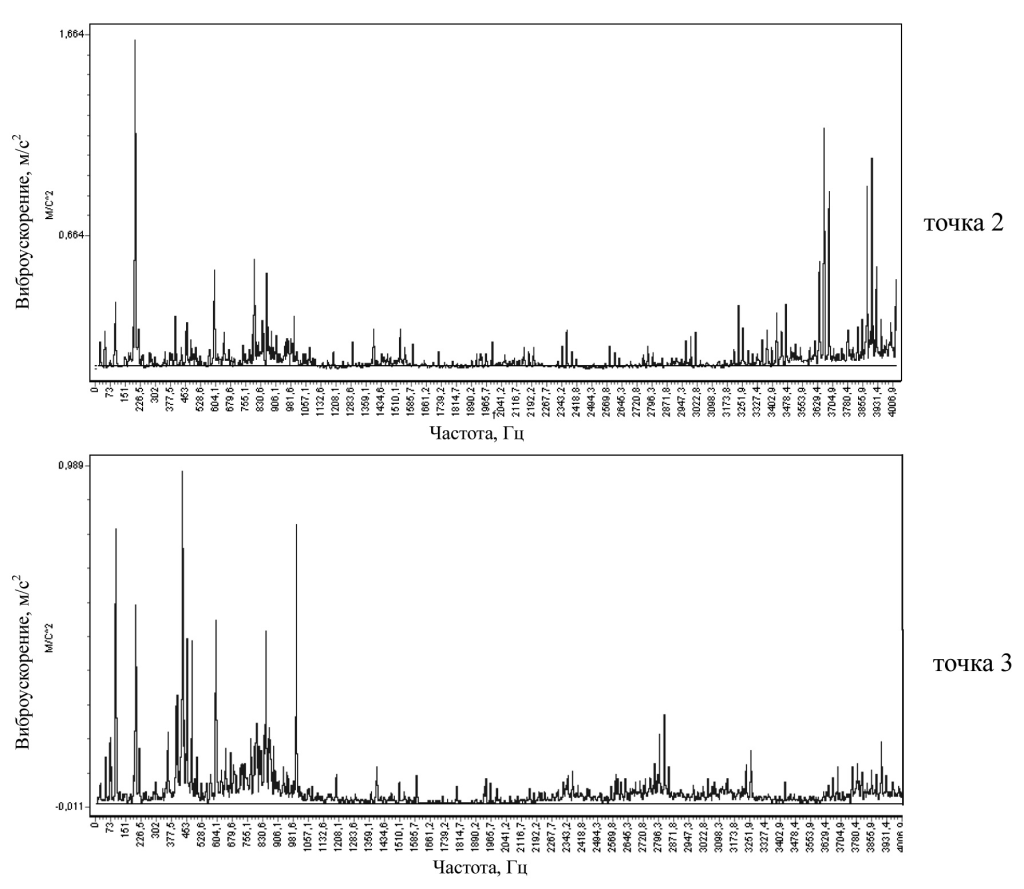

Анализ параметров общего уровня вибрации указывает на удовлетворительное состояние насоса по параметрам виброскорости и виброускорения. Принимая полученные данные в качестве эталонных, получаем подтверждение диагностического правила — увеличение вибрации в 4 раза требует проведения технического обслуживания или ремонта. Спектрограммы маслонасоса в контрольных точках 2 и 3 не имеют явно выраженных значительных составляющих (рисунок 4) и носят шумовой характер. Качество ремонта можно оценить как удовлетворительное.

Проведенная неполная разборка маслонасоса, позволила установить следующие факты:

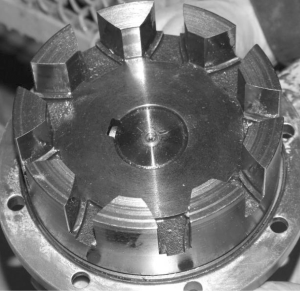

- на одной из торцевых поверхностей шестерни (рисунок 5) обнаружены следы износа схватывания второго рода, следы контакта обнаружены на неподвижной задней крышке насоса и на торцевой поверхности зубьев вращающегося рабочего колеса (рисунок 6);

- на боковых поверхностях рабочего колеса (рисунок 7) обнаружены затиры (засветления) поверхностей;

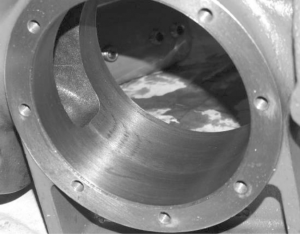

- на рабочей поверхности корпуса насоса обнаружены засветления и признаки начальной стадии осповидного выкрашивания металла (рисунок 8);

- при затяжке стопорящих болтов муфты происходит подклинивание вала насоса.

Анализ выявленных дефектов позволил определить возможные причины вибрации — перекос валов маслонасоса и электродвигателя из-за непараллельности базовых поверхностей корпуса насоса. Возможна неправильная посадка подшипника. Качество изготовления насоса можно оценить как посредственное. Развитие повреждения проанализировано на основании данных, приведенных в таблице 3.

Таблица 3 — Значения вибрационных параметров маслонасоса в точке 3 при развитии повреждения

| Время измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| 13:19 | 4,2 | 13,2 | 74,6 |

| 13:55 | 10,3 | 16,0 | 72,8 |

| 13:59 | 8,2 | 10,6 | 63,6 |

Очевидно, что развитие повреждения происходило лавинообразно. Снижение значений параметров вибрации указывает на изменение характера контакта трущихся поверхностей и снижение коэффициента трения при повышении температуры после реализации схватывания второго рода. Необратимые изменения в элементах механизма произошли по времени в 13:55-13:58. Накопленные повреждения привели к адгезионному схватыванию поверхностей и превышению токовых значений при запуске двигателя.

Проблематика проведения ремонтов механического оборудования кроме экономического (приобрести новое оборудование обычно дороже, чем ремонтировать старое) имеет и технический аспект (не всегда новое оборудование работает лучше старого). В практике работы ремонтных служб данный вопрос — приобретение нового оборудования или ремонт старого всегда будет актуальным. Результаты диагностирования в данном случае могут предоставить необходимую информацию для принятия решения.

Выводы

- Значения параметров вибрации позволяют точно установить категорию технического состояния и опасность повреждения. Подтверждено, что увеличение виброскорости в 4 раза требует проведения технического обслуживания или ремонта.

- Предложенные значения виброускорения могут быть использованы для различения технического состояния механизмов при оценке качества ремонта и входном контроле состояния механического оборудования.

- Информативные контрольные точки при измерении вибрации могут располагаться на подшипниковых узлах и на корпусе механизма.

- Развитие механических повреждений носит лавинообразный характер.

- Неоспоримым доказательством при диагностировании являются результаты визуального осмотра, подтверждённые фотографическим изображением изношенной поверхности и классификацией причин повреждения.

Перечень ссылок

- Гидропривод. Основы и компоненты / Х. Экснер, Р. Фрейтаг, д-р Х. Гайс, Р. Ланг, Й. Оппольцер, П. Шваб, Е. Зумпф, У. Остендорфф, М. Райк. Под ред. Х. Кемпф. — Эрбах: Бош Рексрот АГ. Сервис. Автоматизация. Дидактика. — 321 с.

- Атлас конструкций гидромашин и гидропередач: Учеб. пособие для студентов машиностроительных специальностей / Б.М. Бим-Бад, М.Г. Кабаков, В.Н. Прокофьев и др. — М.: Машиностроение, 1990. — 135 с.

- Ширман А.Р., Соловьев А.Б. Практическая вибродиагностика и мониторинг состояния механического оборудования. — М.: Машиностроение, 1996. — 276 с.

- Лукьянов А.В. Классификатор вибродиагностических признаков дефектов роторных машин. — Иркутск: Изд-во ИрГТУ, 1999. — 228 с.

- Кравченко В.М., Сидоров В.А., Седуш В.Я. Техническое диагностирование механического оборудования / Учебник. — Донецк: ООО «Юго-Восток, ЛТД», 2009. — 459 с.

Пока нет комментариев