материал предоставил ВЕРХОРУБОВ Вадим Сергеевич

в соавторстве с КОРОБОВЫМ Ю.С., ФИЛИППОВЫМ М.А., ШУМЯКОВЫМ В.И., ЛЕГЧИЛО В.В., ХУДОРОЖКОВОЙ Ю.В., НЕВЕЖИНЫМ С.В.

СВАРКА. РЕНОВАЦИЯ. ТРИБОТЕХНИКА: тезисы докладов VI Уральской научно-практической конференции / Отв. ред. В.А. Коротков; М-во образования и науки РФ; ФГАОУ ВПО «УрФУ им. первого Президента России Б.Н. Ельцина», Нижнетагил. технол. ин-т (фил.). — Нижний Тагил: НТИ (филиал) УрФУ, 2013. — 76 с.

Материалы, стойкие в различных условиях механического изнашивания, должны обладать структурой, максимально отвечающей принципам синергетического подхода к неравновесным системам [1]. Рассеяние подводимой к рабочей поверхности энергии при внешнем локальном воздействии наиболее эффективно производится микрогетерогенной структурой с метастабильным аустенитом, превращающимся в дисперсный мартенсит. Самоорганизация структуры сопровождается релаксационными процессами и формированием сжимающих напряжений с высоким уровнем деформационного упрочнения обеспечивающим высокую стойкость [2].

Авторами предлагаются попрошковые проволоки, обеспечивающие в покрытии структуру метастабильного аустенита (МСА).Напыление металлизационных покрытий со структурой МСА производилось из порошковой проволоки ППМ-6 на образцы с размерами рабочей поверхности 10×10 мм с помощью аппарата активированной дуговой металлизации АДМ-10.

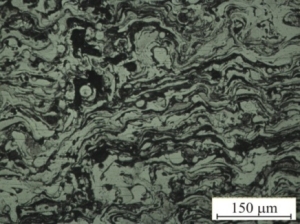

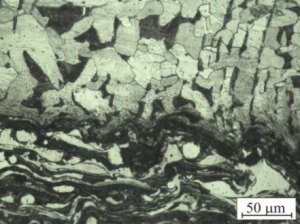

Металлографический анализ поперечных шлифов покрытий показал, что их структура имеет типичный, слоистый, волнообразный характер расположения составляющих (рисунок 1а). Имеется хорошее соединение с основанием, трещин не обнаружено, оксидный слой тонкий, имеются редкие утолщения или пустоты, граница между покрытием и основанием имеет зигзагообразную форму (рисунок 1б).

|

|

Рисунок 1 — Микроструктура напыленного покрытия: |

|

а) поперечное сечение; |

б) переходная зона «основа-покрытие» |

Согласно рентгеноструктурному анализу фазовый состав напылённого покрытия с поверхности представляет собой совокупность металлической основы, первичных карбидов титана (TiC), карбидов хрома, а также оксидных фаз.

Покрытия были обкатаны шариком ∅10 мм (сталь ШХ15) с усилием 10 Н. После этого на поверхности количество остаточного аустенита уменьшилось до 20 %, а мартенсита — возросло, что указывает на метастабильность аустенита. Образования трещин, отколов на обкатанной поверхности не обнаружено. Микротвердость поверхности (HV 100) после обкатки возросла в среднем на 25-30%, до уровня 800-1100 МПа (рисунок 2).

Рисунок 2 — Микротвёрдость поверхности напылённого покрытия из проволоки типа ППМ-6 до и после обкатывания

Адгезионная прочность составила 40-45 МПа, что соответствует уровню для нихрома, типовому материалу для подслоя. Такое значение связано, очевидно, с повышением температуры частиц за счёт тепла экзотермических реакций алюминия с компонентами шихты.

Полученные характеристики твёрдости и адгезионной прочности достаточны для обеспечения надёжности покрытий на поверхностях деталей типового применения. На рисунке 3 приведены примеры применения покрытий со структурой МСА, полученных активированной дуговой металлизацией из проволоки ППМ-6.

|

|

Рисунок 3 — Характерные детали с покрытиями со структурой МСА: |

|

а) опора станка (поверхности скольжения); |

б) шейки вала дробилки |

Таким образом, металлизационные покрытия из порошковой проволоки ППМ-6 представляют собой микрогетерогенный композиционный диссипативный материал, состоящий из металлических фрагментов с метастабильным аустенитом, частично окисленного металла, включений карбидов и оксидов, позволяют повысить стойкость против абразивного износа деталей машин из низкоуглеродистых сталей в 2-3 раза. Разработанная технология и аппарат для активированной дуговой металлизации АДМ-10 позволяют наносить покрытия из металлических сплавов различных структурных классов, повышающих износостойкость деталей машин [3].

Перечень ссылок

- Тушинский Л.И., Синдеев В.И., Столбов А.А., Плохов А.В. Методы исследования материалов. — М.: Мир, 2004. — 384 с.

- Кулишенко Б.А., Балин А.Н., Филиппов М.А. Электроды для износостойкой наплавки деталей, подвергаемых абразивному и ударно-абразивному воздействию. Сварочное производство. — 2004. — №11. — С. 28-32.

- Бороненков В.Н., Коробов Ю.С. Основы дуговой металлизации. Физико-химические закономерности. — Екатеринбург: УрФУ, 2012. — 285 с.

Пока нет комментариев