Последовательность решения задач диагностирования

При решении задач диагностирования используется следующая последовательность решаемых вопросов.

1. Изучается объект диагностирования

Определяются особенности конструкции, характер нагружения и прочностные характеристики элементов механизма. Проводится анализ отказов, характерных поломок и условий эксплуатации.

2. Составляется словарь неисправностей

Словарь неисправностей перечень возможных неисправностей и их характеристик. Эти данные используются для выбора диагностических параметров, оценки состояния и поиска неисправностей. В таблице 3 приведены характерные неисправности центробежного компрессора, как механизма с двухопорным межопорным валом, и вид их проявления.

Таблица 3 – Словарь неисправностей центробежного компрессора

| Характеристика неисправности | Причина неисправности |

|---|---|

| Вибрация и периодические стуки в подшипниках ротора | Повреждение подшипника, увеличены зазоры в подшипниках, дисбаланс ротора |

| Глухой металлический стук и вибрация | Неплотная посадка рабочего колеса |

| Повышенная вибрация, стук, скрежет | Задевание ротора за статор |

| Вибрация и чрезмерный шум компрессора | Неправильное центрирование валов компрессора и электродвигателя |

| Свистящий шум в подшипниках ротора, повышение температуры | Недостаточное количество смазки в подшипниках |

| Перегрев подшипников | Неправильное центрирование валов компрессора и электродвигателя |

| Нагрев подшипников | Зазоры в посадке подшипника на валу и в корпусе, повреждение подшипника |

| Нагрев подшипников | Крышки корпуса подшипников установлены в упор или с натягом |

| Резкий рост температуры подшипников | Разрушение сепаратора, недостаток или загрязнение смазки |

| Превышение температуры подшипников ротора на 10…15 0С нормального уровня. Течь смазки через уплотнения | Излишек смазки. Несоответствие типа залитой смазки рекомендуемой |

| Повышенная вибрация | Зазоры в посадке подшипника на вал и в корпусе |

| Повышенная вибрация | Ослабление крепления фундаментных болтов, повреждения в муфтах |

3. Выбираются диагностические параметры и средства измерения

Разрабатывается программа проведения измерений.

4. Составляется диагностическая таблица (матрица) – таблица неисправностей с решающими правилами

Система распознавания может оформляться в виде представления знаний для диагностирования правилами и логическими выводами типа “если … , то … ” (таблица 4).

Таблица 4 – Таблица неисправностей с решающими правилами

| Диагноз | Диагностические параметры | Решающие правила | ||

|---|---|---|---|---|

| S1 | S2 | S3 | ||

| D1 | S1 = 1 при δ ≥ 7,5% | S2 = 1 при α ≥ 4,0 мм | 0 | S1 · S2 = 1 → D1 |

| D2 | 0 | S2 = 1 при α ≥ 4,0 мм | S2 = 1 → D2 | |

| D3 | S1 = 1 при δ ≥ 7,5% | 0 | S3 = 1 при β ≤ 3,0% | S1 · S3 = 1 → D3 |

5. Разрабатывается модель объекта диагностирования – описание объекта в аналитической, графической, табличной или иной форме

Для простых объектов диагностирования используют явные модели, содержащие описание исправного объекта и описание всех неисправных модификаций.

Неявная модель включает описание исправного объекта, формализованных моделей дефектов и правил получения по заданному описанию и по моделям дефектов описаний всех неисправных модификаций объекта.

Модели объектов диагностирования делятся на функциональные и структурные.

Функциональные модели отражают выполняемые объектом (исправным или неисправным) функции, определённые относительно рабочих входов и рабочих выходов объекта. Функциональные модели позволяют решить задачи проверки работоспособности и правильности функционирования объекта диагностирования.

Структурные модели дополнительно содержат информацию о внутренней организации объекта диагностирования, его структуре. Структурные модели используют для проверки исправности и для поиска дефектов.

Модели объектов диагностирования используются для построения алгоритмов диагностирования, анализа алгоритмов диагностирования по глубине поиска дефектов и для тестирования диагностических словарей.

Определение технического состояния

Состояние объекта диагностирования можно оценить по результату выполнения возложенных на него функций (функциональное диагностирование) или по реакции создаваемого внешнего воздействия на объект диагностирования (тестовое диагностирование).

Функциональное диагностирование заключается в обработке информации, характеризующей реакции объекта на рабочие воздействия во время функционирования. Это может быть контроль рабочих параметров процесса (расход, давление, силы и другие), времени срабатывания. Состояние механического оборудования желательно оценивать в процессе функционирования, при выполнении основных операций технологического процесса. Это позволяет определить соответствие технического состояния элементов прилагаемым нагрузкам и условиям работы.

Отличительной особенностью функционального диагностирования является одновременный контроль входных параметров и выходных реакций объекта. Контролируемые параметры могут быть одномерными (например, частота вращения механизма 80% от номинальной) и многомерными, представляющими несколько взаимодополняющих параметров. Например, общий уровень вибрации механизма – 4,8 мм/с; температура корпусной детали – 56 °С; сила тока приводного двигателя – 250 А. В перечень параметров включается и время технологического цикла.

Тестовое диагностирование предполагает оценку реакции объекта на тестовое воздействие, вырабатываемое специальным генератором, например, ультразвуковой метод неразрушающего контроля. По степени отклонения реакции объекта от номинальной судят о техническом состоянии. Тестовое диагностирование может быть выполнено на работающем либо на не работающем объекте.

Своеобразным тестовым воздействием для механического оборудования, является режим холостого хода, т.е. работа механизма без нагрузки. Контроль технического состояния механизма до и после проведения ремонта так же один из приемов тестового диагностирования, оценивающий эффективность проведенных работ.

Матрица работоспособного состояния

Работоспособность деталей и узлов механизма определяется следующими внутренними факторами: состояние неподвижных соединений; состояние узлов трения; взаимное расположение деталей; равномерное распределение сил; накопление усталостных повреждений.

Для каждого из факторов, исходя из необходимости проведения ремонта, существуют уровни: исправного состояния, малых отклонений, необходимости проведения ремонтных операций и предотказный. Эти уровни определяют техническое состояние механизма: хорошее, удовлетворительное, плохое и аварийное. Границы уровней соответствуют изменению скорости износа, разделяя границы естественного и патологического старения (таблица 5).

Таблица 5 – Диагностическая матрица технического состояния сопрягаемых узлов механизмов роторного типа

| Уровни состояния | Состояние неподвижных соединений | Состояние узлов трения | Равномерность распределения сил | Взаимное расположение деталей | Накопление усталостных повреждений |

|---|---|---|---|---|---|

| Исправное состояние | Неподвижность сопрягаемых поверхностей | Жидкостное трение | Равномерное распределение нагрузки между элементами | Полное соответствие проектным требованиям | Отсутствие трещин |

| Малые отклонения | Малые перемещения сопрягаемых деталей | Граничное трение | Изменения малые | Изменения малые | Зарождение трещин |

| Необходимость проведения ремонтных операций | Смещения сопрягаемых деталей относительно друг друга | Сухое трение | Изменения значительные | Изменения значительные | Развитие фарфоровидной зоны усталостной трещины |

| Предотказный | Возникновение ударов | Схватывание поверхностей | Нарушение условий проектирования | Нарушение условий проектирования | Развитие зоны ускоренного разрушения усталостной трещины |

Каждая деталь или узел имеет свои конкретные признаки относительно данных факторов. Далее рассмотрено использование диагностической матрицы технического состояния для подшипников качения.

Классификация повреждений подшипников качения

Использование внутренних факторов, определяющих работоспособное со-стояние и уровней состояния позволяет провести классификацию причин разрушения деталей подшипников качения, по внешним признакам. При эксплуатации подшипника качения переход от одного уровня технического состояния к другому осуществляется ступенчато, что следует учитывать при диагностировании.

Состояние неподвижных соединений

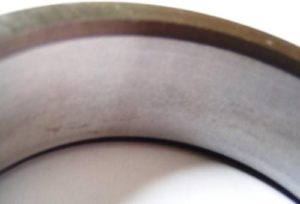

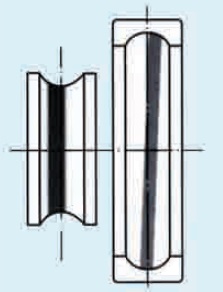

Если сопрягаемые детали относительно друг друга неподвижны при приложении нагрузки, их состояние следует оценить как удовлетворительное. Это относится к резьбовым, шпоночным, шлицевым соединениям, посадкам подшипников и зубчатых колёс на вал и в корпус. При неподвижной посадке наружного кольца подшипника поверхность, сопрягаемая с валом матовая (рисунок 28а). Перемещение сопрягаемых деталей, при малых зазорах, под воздействием переменных сил, при наличии окислителя приводит к появлению механико-химического процесса износа фреттинг-коррозии. Это активизирует условия для развития повреждений сопрягаемых деталей, приводит к появлению стуков, ударов при работе подшипника. При дальнейшем развитии может служить причиной зарождения усталостных трещин. Визуально проявляется в виде интенсивного окисления поверхностей, появления продуктов коррозии на поверхности деталей в виде тёмных пятен на посадочных поверхностях колец подшипников рисунок 28б).

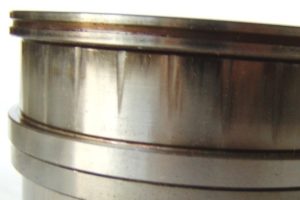

Увеличение диаметральных размеров посадочных мест, ослабление посадки подшипников качения, приводит к проворачиванию колец подшипников на валу и в корпусе (рисунок 28в). Это увеличивает скорость развития процессов износа. Проворот подшипника сопровождается увеличением температуры корпусных деталей подшипникового узла, изменением характера шума и вибрации и приводит к недопустимому износу корпусных деталей.

Появление зазора в неподвижном соединении приводит к возникновению ударов, при этом меняется характер и значения действующих сил. Возникающие динамические явления в узлах механизма, увеличивают контактные напряжения и напряжения в деталях. Следствием этого становится наклеп, образование твёрдых, но хрупких поверхностных слоев металла и разрушение сопрягаемых деталей. Трещины поперек беговых дорожек – результат воздействия динамических нагрузок, ударов (рисунок 28г).

|

|

| (а) | (б) |

|

|

| (в) | (г) |

Рисунок 28 – Состояние неподвижных соединений:

а) матовая поверхность внутреннего кольца подшипника при неподвижной посадке на вал; б) следы фреттинг-коррозии на посадочной поверхности наружного кольца шарикоподшипника; в) проворачивание колец подшипника на валу и в корпусе; г) трещины на внутреннем кольце подшипника при ударах

Состояние узлов трения

Взаимодействие на поверхностях трения, при их относительном движении, имеет сложный характер и рассматривается трибологией, охватывающей комплекс вопросов трения, изнашивания и смазки узлов машин и механизмов. Состояние узлов трения соответствует проектным условиям в случае обеспечения минимального коэффициента трения. Для исправного состояния характерен окислительный износ и полное разделение контактирующих поверхностей слоем смазочного материала, что реализуется при жидкостном трении. Этот режим смазывания имеет минимальный коэффициент трения 0,001…0,003. Возникновение граничного контакта приводит к увеличению коэффициента трения, постепенному разрушению поверхностного слоя контактирующих деталей 0,01…0,03. Проведение ремонтных воздействий целесообразно при повреждении поверхностного слоя контактирующих деталей. Предотказные явления узлов трения обычно предваряются сухим трением, заеданиями, схватыванием материалов контактирующих деталей, коэффициент трения увеличивается – 0,15, а при схватывании – 1,0 и более.

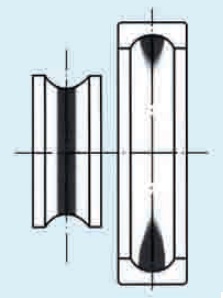

Удовлетворительное состояние узла трения характеризуется окислительным видом износа беговой дорожки, отсутствием повреждений и качественным смазыванием подшипника (рисунок 29а). Малые отклонения наиболее часто связаны с нарушением режима смазывания, засорением маслоподводящих каналов, окислением смазки, появлением продуктов износа и последующим абразивным износом (рисунок 29б). Необходимость проведения ремонта определяется накоплением продуктов износа в смазочном материале, заклинивание тел качения в окнах сепаратора, изменением свойств смазочного материала (рисунок 29в). Предотказное состояние узлов трения часто характеризуется деформацией или разрушением тел качения, разрушением сепаратора, проворотом кольца подшипника по валу и дальнейшим схватыванием второго рода (рисунок 29г).

|

|

|

| (а) | ||

|

|

|

| (б) | ||

|

|

|

| (в) | ||

|

|

|

| (г) | ||

Рисунок 29 – Состояние узлов трения:

а) исправное состояние; б) малые отклонения; в) необходимость проведения ремонта; г) предотказное состояние

Равномерность распределения сил

Между рядами телами качения подшипника при исправном состоянии предполагается равномерное распределение действующих сил. Это позволяет исключить дополнительные нагрузки на сепаратор, обеспечить его равномерный износ, равномерно загрузить дорожки качения в многорядных подшипниках качения.

Исправное состояние, в данном случае, характеризуется одинаковыми значениями силовых параметров в элементах механизма. Увеличение нагрузки на подшипниковые опоры из-за неравномерности приложения нагрузки более чем на 30% следует рассматривать как уровень малых отклонений. Срок службы подшипников качения в этом случае снижается в 2,5 раза.

Необходимость проведения ремонтных воздействий определяется увеличением действующих сил на подшипниковые опоры более чем на 65%. Двукратное увеличение нагрузки является признаком предотказного состояния. Срок службы роликовых подшипников при этом снижается в 23,3 = 9,8 раз. Для однотипных элементов исправное состояние – одновременное равное нагружение всех элементов, предотказное состояние нагружение одного из элементов.

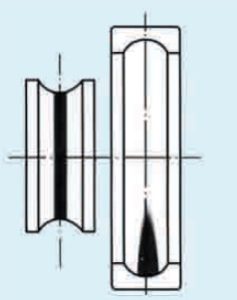

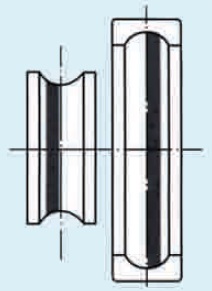

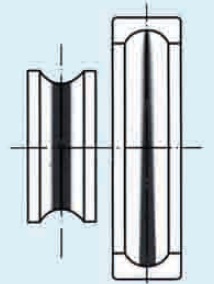

Последствия отклонения от равномерного распределения действующих сил: воздействие осевой силы приводит к неравномерному износу беговых дорожек и рядов тел качения двухрядных роликовых сферических подшипников (рисунок 30а), деформация наружного кольца при нарушении цилиндричности посадочной поверхности корпуса подшипника – причина разворота тел качения и износа сепаратора (рисунок 30б), серповидный износ сепаратора из-за неправильного выбора сепаратора с центрированием по внутреннему кольцу для быстроходного механизма (рисунок 30в), неравномерный характер движения по рядам двухрядного роликоподшипника (рисунок 30г).

|

|

| (а) | (б) |

|

|

| (в) | (г) |

Рисунок 30 – Последствия не равномерного распределения сил:

а) неравномерный износ беговых дорожек роликоподшипника; б) износ элементов сепаратора и разворот тел качения; в) серповидный износ сепаратора; г) неравномерный характер движения по рядам роликов

Взаимное расположение деталей

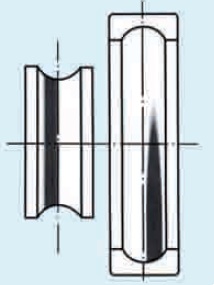

Перекос вала относительно корпуса подшипника может быть зафиксирован по треугольному следу при колебательном характере нагружения подшипника (рисунок 31а). Если нагрузка неравномерно распределяется по длине ролика или между рядами тел качения двухрядного подшипника (рисунок 31б, рисунок 31в), то долговечность подшипника значительно снижается. Причина перекос корпуса подшипника и изгиб вала.

Трещины, расположенные вдоль кольца подшипника – результат отсутствия тепловых зазоров при нагреве механизма. Возникающая, при тепловом расширении осевая сила приводит к исчезновению радиального зазора и возникновению значительных радиальных сил, определяемых геометрией подшипника (рисунок 31г).

Увеличенная осевая игра пары радиально-упорных шариковых подшипников, приводит при возникновении осевой силы к появлению к осповидному выкрашиванию на нерабочей части беговой дорожки или гранности (рисунок 31д, рисунок 31е).

|

|

| (а) | (б) |

|

|

| (в) | (г) |

|

|

| (д) | (е) |

Рисунок 31 – Взаимное расположение деталей:

а) треугольная форма контакта кольца с роликом при перекосе вала относительно корпуса двухрядного роликового радиального подшипника; б) неравномерное выкрашивание по длине роликов радиального подшипника; в) неравномерное выкрашивание по беговым дорожкам двухрядного радиального сферического шарикоподшипника при изгибе вала; г) разрушение внутреннего кольца шарикоподшипника при отсутствии теплового зазора; д) осповидное выкрашивание на нерабочей части беговой дорожки радиально-упорного шарикового подшипника при увеличенной осевой игры действии осевой силы; е) гранность на беговой дорожке радиально-упорного подшипника из-за повышенной осевой игры

Примеры, связанные с изменением взаимного расположения деталей и проявлением в виде следов на беговых поверхностях приведены на рисунке 32.

Рисунок 32 – Следы на беговых дорожках подшипников качения

Накопление усталостных повреждений

Для подшипников качения – это в первую очередь осповидный износ беговых дорожек и тел качения (рисунок 33а, рисунок 33б). Осповидный износ возникает при трении качения, переменных или знакопеременных нагрузках и высоких давлениях, достигающих предела выносливости. Многократные нагружения вызывают усталость материала. На плоскостях максимальных напряжений внутри детали зарождаются трещины. Их развитие приводит к разрыву контактной поверхности, что принципиально изменяет характер взаимодействия деталей. В местах образования сколов на контактных поверхностях появляются осповидные углубления. Это наиболее характерный вид изнашивания для деталей подшипников качения, который должен проявляться через 5…7 лет работы.

Обнаружить осповидное выкрашивание во время осмотра механического оборудования, чрезвычайно трудно. Элементы подшипника практически недоступны для визуального осмотра. Поворот шарика (рисунок 33в) на угол 60° не позволил бы обнаружить повреждение. Осповидные повреждения начинаются с разрушения поверхности одного из тел качения (рисунок 33г), а затем интенсивно распространяются на остальные тела качения. Желательно провести замену подшипника при первых признаках повреждения, чтобы обеспечить целостность сопрягаемых валов, зубчатых передач и корпусных деталей.

|

|

| (а) | (б) |

|

|

| (в) | (г) |

Рисунок 33 – Накопление усталостных повреждений:

а) осповидное выкрашивание беговой дорожки шарикоподшипника;

б) осповидное выкрашивание ролика; в) первая оспина шарикоподшипника;

г) первый повреждённый шарик

Повреждения, связанные с внешними воздействиями

При прохождении электрического тока через шарикоподшипник на беговых дорожках появляются точки, расположенные цепочкой. При прохождении электрического тока через роликоподшипник на беговых дорожках появляются риски, параллельные оси вращения (рисунок 34а). Повреждения от прохождения электрического тока присутствуют на одной беговой дорожке – это результат неравномерного распределения нагрузки по рядам тел качения двухрядного подшипника.

Коррозионный износ – результат конденсации влаги в корпусе подшипника при отсутствии смазочного материала (рисунок 34б) или попадания воды в подшипник. Коррозия на деталях подшипников бывает двух видов сплошная и местная. Сплошная коррозия покрывает ровным слоем и изменяет шероховатость поверхности деталей, не образуя отдельных очагов. Местная коррозия наблюдается в виде пятен различной глубины – от незначительного точечного углубления до язвин.

Бринеллирование проявляется в появлении вмятин на беговых дорожках с шагом равным шагу тел качения, является следствием ударных воздействий во время монтажа (рисунок 34в).

Ложное бринеллирование возникает при оттоке смазки с поверхностей качения подшипников неработающей машины в результате механических колебаний, передающихся от работающих механизмов. Проявляется в виде повреждений расположенных с шагом равным шагу тел качения (рисунок 34г).

|

|

| (а) | (б) |

|

|

| (в) | (г) |

Рисунок 34 – Виды повреждений связанные с внешними воздействиями:

а) прохождение электрического тока через тела качения и беговые дорожки под-шипника; б) коррозия наружного кольца подшипника; в) истинное бринеллирование; г) ложное бринеллирование

Большинство рассмотренных факторов не поддается математическому расчёту, однако требует учёта при эксплуатации узла. Определение причинно-следственных связей при разрушении подшипников, на основании предложенной классификации, позволяет обоснованно выбирать вид ремонтного воздействия и определять причины повреждений. При эксплуатации подшипника качения переход от одного уровня технического состояния к другому осуществляется ступенчато, что следует учитывать при диагностировании.

Вопросы для самостоятельного контроля

- В какой последовательности решаются диагностические задачи?

- Зачем составляется словарь неисправностей?

- Разработайте таблицу неисправностей с решающими правилами для выбранного механизма.

- Какие преимущества у функционального диагностирования?

- Какие основные требования для проведения тестового диагностирования?

- Как состояние неподвижных соединений влияет на техническое состояние?

- Состояние узлов трения определяется качеством смазывания или коэффициентом трения?

- В каких случаях можно изменить взаимное расположение деталей во время ремонта?

- Почему равномерное распределение сил соответствует хорошему техническому состоянию механизма?

- Как обнаружить усталостную трещину?

Пока нет комментариев