Состояние механизма оценивается по значениям выходных параметров: температуры, шума, вибрации, изменения давления и др. Возникающие отклонения от заданных значений устраняются во время ремонта. Для проведения ремонта необходима остановка механизма, что приводит к нарушению непрерывности технологического процесса. Несоответствие между выполняемыми функциями и фактическим состоянием оборудования проявляется в виде отказов, поломок.

В зависимости от экономической целесообразности после поломки машины существует два альтернативных решения: приобретение нового оборудования или ремонт отказавшей машины. Индивидуальность изготовления машин, большие сроки эксплуатации корпусных деталей приводят к необходимости восстановления работоспособности отказавшего механизма на месте эксплуатации. Существует возможность обеспечения безотказной работы путём проведения предупредительных ремонтов. В этом случае проведение ремонтов должно быть обосновано техническим состоянием оборудования, в противном случае затраты на поддержание работоспособного состояния машин значительно увеличиваются, повышая себестоимость выпускаемой продукции. Если, механическое оборудование не обеспечивает заданных параметров выполняемых функций (в частности энергетической эффективности) и непрерывности протекания технологического процесса, тогда оборудование демонтируют и устанавливают новое. Под нарушением непрерывности протекания технологического процесса понимается следующее ‑ проводимые ремонты не обеспечивают заданного уровня безотказности, и отказы механизма являются причиной неплановой остановки технологического процесса.

Во всех иных случаях следует проводить ремонт и восстанавливать работоспособность эксплуатируемого механизма, для исключения частого повторения этапа освоения. Обусловлено это тем, что этап освоения нового оборудования всегда связан с наибольшим числом ошибок персонала по эксплуатации, техническому обслуживанию и ремонту. При проведении первых ремонтов происходит накопление опыта. Если данный этапы пройден, механизм эксплуатируется длительно. Срок службы многих машин составляет несколько десятков лет, что возможно благодаря системе технического обслуживания и ремонта, принятой на металлургических предприятиях. Основные условия: высокий уровень квалификации эксплуатационного и ремонтного персонала; рационально выбранные сроки проведения ремонта, определяющие проведение эффективного восстановления работоспособности узлов механизма. Вне зависимости от принятой стратегии в области ремонта, для конкретной машины (приобретение нового оборудования, предупредительные ремонты или их комбинация) обязательной частью производственной деятельности является проведение технического обслуживания (ТО).

Техническое обслуживание

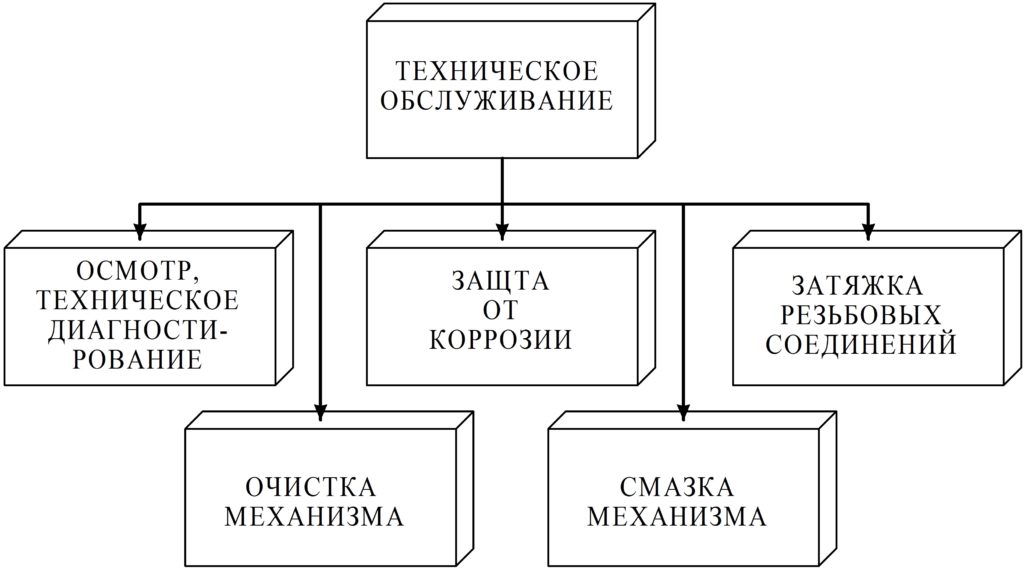

Техническое обслуживание – комплекс мероприятий по поддержанию работоспособного состояния изделия. Конкретное содержание работ по техническому обслуживанию включает (рисунок 17): осмотр и очистку механизма, защиту от коррозии, смазку и затяжку резьбовых соединений.

Осмотр механизма проводится для получения информации о работоспособности или степени износа узлов и деталей. Может проводиться в статическом (при остановленном оборудовании) или динамическом режиме. Разборка оборудования для осмотра – ревизия, обычно совмещается с проведением текущего ремонта, но может проводиться и специально перед ремонтом, для уточнения его объёма. Осмотр включает в себя элементы визуального, измерительного контроля, восприятия шумов и контроль вибраций, оценку степени нагрева корпусных деталей, которые используются для определения состояния оборудования.

Осмотр, в сочетании с использованием методов технической диагностики при эксплуатации, позволяет сделать вывод о техническом состоянии оборудования, причинах появления дефекта или повреждения, выявить неисправности, установить механизм их возникновения и протекания. Проведение осмотра не влияет на работоспособность механизма, но позволяет получить информацию о фактическом состоянии оборудования. Эффективное и своевременное использование данной информации позволяет предупредить развитие повреждений своевременным проведением ремонта.

Очистка оборудования от пыли, окалины, использованной смазки позволяет восстановить процессы теплоотдачи от корпусных деталей механизма в окружающую среду и обеспечить свободное перемещение элементов механизма. Данная операция проводится периодически во время работы или остановок механизма. Специальные устройства для очистки редко предусмотрены проектными решениями. Для проведения очистки оборудования часто необходимы трудоёмкие работы. Очистка оборудования предназначена для возвращения оборудования в проектные условия эксплуатации.

Установлено, что чистое оборудование работает дольше. Происходит это благодаря повышению теплоотдачи корпусных деталей в окружающую среду, снижению по этой причине температуры механизма. За этим следует снижение температуры смазки, повышение демпфирующей способности масляной пленки и как следствие – повышение долговечности работы механизма.

Защита от коррозии – актуальна для металлургического, энергетического и химического производства, позволяет продлить срок службы металлоконструкций зданий и мостовых кранов, оборудования для охлаждения агрегатов и энергетического оборудования. Отсутствие защиты от коррозии часто приводит к повреждениям водоохлаждаемых элементов, требует значительных затрат средств по восстановлению фундаментов и металлоконструкций. Окраска оборудования не является в настоящее время эффективным методом защиты от коррозии. Методы защиты от коррозии должны предусматриваться при проектировании машин.

Смазка деталей и узлов машин наиболее ответственная операция ТО, обеспечивающая возможность функционирования механизма. Качественная и своевременная подача смазочного материала позволяет продлить ресурс машины даже при значительных повреждениях элементов. Подача смазки необходима на протяжении всего срока службы механизма. Выполняемые функции: снижение коэффициента трения, защита контактируемых поверхностей от коррозии, снижение температуры узла (в случае применения жидкой смазки) и отвод продуктов износа из зоны трения. Как показывают результаты анализа отказов, нарушение одной из перечисленных функций часто является причиной отказа. Нарушения режимов смазывания приводит к возникновению непериодических внезапных отказов.

Затяжка резьбовых соединений – операция, исключающая возникновение дополнительных динамических нагрузок, возникающих при раскрытии стыка соединяемых деталей. При эксплуатации машин факторами способствующими ослаблению резьбовых соединений являются: чередование периодов нагрева и охлаждения механизмов, воздействие вибрации и ударов. При ослаблении резьбовых соединений происходит раскрытие стыка соединяемых деталей и практически мгновенное уменьшение жёсткости узла. Это приводит к увеличению динамичности механической системы и изменению технического состояния механизма. Основное требование к резьбовым соединениям – обеспечение равномерной затяжки с необходимыми значениями усилия предварительной затяжки.

Затяжка резьбовых соединений входит в перечень работ, постоянно выполняемых ремонтной службой. Качественная затяжка резьбовых соединений приводит к снижению динамических нагрузок, уменьшению вибрации, обеспечивает стабильную и длительную эксплуатацию механического оборудования.

Ремонт

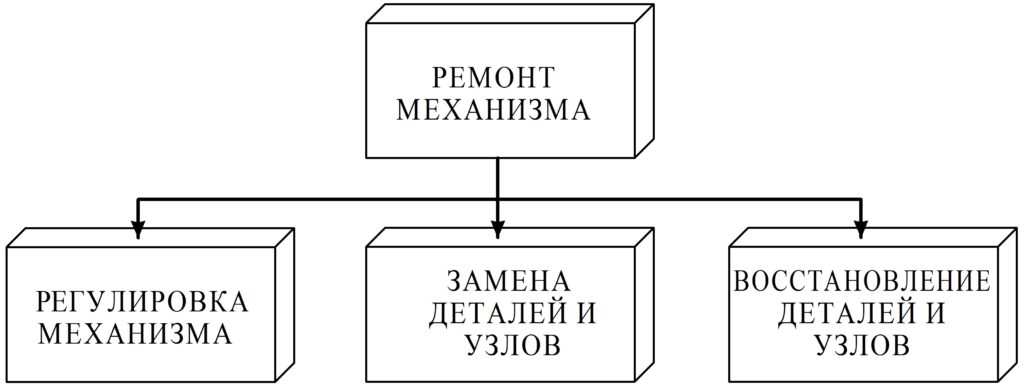

Восстановление работоспособности и обеспечение безотказности работы механического оборудования предприятий на этапе эксплуатации выполняется путём проведения ремонтов в соответствии с требованиями нормативно-технической документации. Ремонт – комплекс мероприятий по восстановлению работоспособного состояния изделия.

Ремонтные операции (рисунок 18) для механического оборудования включают: регулировку, замену и восстановление деталей и узлов.

Регулировка – операция, которая выполняется на заключительной стадии монтажа, испытаниях или начальной стадии эксплуатации. Иногда проводится в процессе эксплуатации механизма. Регулировку параметров, изменяющихся в процессе эксплуатации и выходящих за рамки допустимых, необходимо проводить на протяжении всего цикла работы машины до её списания.

Наибольшее распространение имеют:

- Выверка расположения механизма, обеспечивающая правильное положение оборудования относительно технологической оси и выполнение заданных технологических функций.

- Регулировка радиального зазора и осевой игры в регулируемых подшипниках, выполняемая после установки новых подшипников.

- Регулировка взаимного расположения сопрягаемых деталей для обеспечения минимальных напряжений на контактирующих поверхностях.

- Центрирование валов механизма и двигателя, осуществляемое для обеспечения компенсирующих способностей соединительных элементов.

- Балансировка роторов механизмов в собственных опорах. Для ряда высокоскоростных механизмов металлургического производства, в первую очередь прокатного, данная операция стала регулярной в практике работы ремонтных служб металлургического предприятия.

Правильная регулировка механизма – основа длительной эксплуатации. Низкое качество регулировочных операций является причиной отказов, снижения производительности и увеличения потребляемой мощности металлургическими машинами.

Замена деталей и узлов проводится для предупреждения их возможной поломки и предупреждения возникновения аварийных ситуаций. Детали, заменяемые во время ремонта: подшипники, валы, зубчатые зацепления, уплотнения, соединительные элементы, резьбовые соединения. Заменить можно практически все детали, за исключением базовых ‑ корпусных, замена которых требует проведения монтажных операций и выверки положения относительно технологической оси. В зависимости от экономической целесообразности проводится замена деталей на новые или восстановленные.

Восстановление деталей и узлов – проводится для обеспечения возможности продолжения эксплуатации дорогостоящих элементов: конусов загрузочных устройств доменных печей, прокатных валков, корпусных деталей. Восстановление корпусных деталей вынужденное ремонтное действие, связанное с нарушением условий нормальной работы механизма или поломкой узлов и деталей. Целесообразность данной операции определяется путём сопоставления требуемых затрат и экономических показателей агрегата после проведения ремонта.

Перечень рациональных ремонтных операций при техническом обслуживании и ремонтах ограничен определенными временными границами. Каждому из этапов износа соответствуют рациональные виды ремонта с позиции их влияния на техническое состояние. Трудность в практическом применении этого заключения состоит в том, что индивидуальность характеристик элементов приводит к тому, что одновременно установленные детали находятся на различных стадиях жизненного цикла. Это требует определения эффективной и своевременной ремонтной операции, с учётом фактического состояния. Правильный выбор вида ремонта и своевременность его проведения обеспечивают безотказность оборудования в межремонтный период.

Стратегия технического обслуживания и ремонта

Практическая реализация использования видов ремонта восстанавливаемых механических систем реализуется в формировании стратегий технического обслуживания и ремонта. Стратегию проведения ремонта по видам оборудования разрабатывает предприятие, которое его эксплуатирует, с учётом требований правил технической эксплуатации, назначения оборудования, эксплуатационных данных по его надёжности и условий эксплуатации, которые изменяются, нормативно-правовых актов по охране труда и окружающей природной среды. Стратегия проведения ремонта группы оборудования на предприятии может содержать такие виды ремонта: текущий, капитальный – по степени возобновления ресурса; регламентированный, стандартный, по техническому состоянию – по регламенту выполнения; плановый и неплановый – по методам планирования.

Стратегия проведения ремонта группы оборудования на предприятии может содержать такие методы проведения: необезличенный, обезличенный – с сохранением принадлежности ремонтируемых частей; агрегатный, поузловой, рассредоточенный, поточный, децентрализованный, смешанный, централизованный, фирменный – по организации выполнения.

Для стратегии регламентированного текущего и капитального ремонтов должны быть установлены типовые регламенты и нормативы периодичности работ. Для стратегии ремонта по фактическому состоянию объёмы работ и сроки ремонтов определяются техническим состоянием оборудования. Для смешанной стратегии используют нормативы периодичности ремонтов, а объёмы работ определяются техническим состоянием. Для стратегии ремонтов по потребности ремонты (неплановые) производятся в случае отказа или повреждения оборудования.

Первые упоминания о стратегиях технического обслуживания относятся к работам производителей и пользователей диагностической аппаратуры. Обобщая результаты данных работ, виды стратегий технического обслуживания и ремонта следует разделить на пассивные и активные.

Пассивные стратегии технического обслуживания и ремонта

Пассивные стратегии в той или иной форме отвечают на изменение технического состояния: ремонт после отказа, ремонт по состоянию. При этом управление надёжностью механизма осуществляется лишь на этапе восстановления его работоспособности. Существующие стратегии технического обслуживания и ремонта, достоинства и недостатки каждой стратегии рассмотрены с учётом использования методов оценки текущего состояния.

- Стратегия ремонтов после отказа применяется в случае использования многочисленных, недорогих машин, с дублированием каждого ответственного участка технологического процесса. Механическое оборудование эксплуатируется до выхода из работоспособного состояния – до отказа. Затраты на техническое обслуживание в этом случае минимальны. Возникающие отказы часто непредсказуемы и приводят к существенным затратам по их ликвидации.

Данная стратегия используется по отношению к недорогому вспомогательному оборудованию, имеющему резервирование. В этом случае замена механизма дешевле, чем затраты на ремонт и обслуживание. При отсутствии резервирования на время ремонта производственный процесс приходится останавливать. Часто при эксплуатации оборудования до выхода из строя проводятся периодические измерения вибрационного состояния машины. Это позволяет рационально выбирать время ремонта и своевременно обеспечивать подготовку к ремонту, переходя к ремонту по состоянию, в некоторых случаях используется термин – послеосмотровые ремонты.

- Стратегия ремонтов по состоянию. При этой стратегии обслуживания состояние машин и механизмов контролируется периодически или в зависимости от результатов диагноза и прогноза технического состояния. Ремонт проводится в оптимальные сроки, в необходимом объёме. Основой для этого служит знание фактического состояния механизма. Это позволяет минимизировать объём ремонтов и обеспечить безаварийную работу. Эффективность применения стратегии определяется снижением объёмов проведения ремонтов, повышением безотказности работы оборудования за счёт своевременного технического обслуживания.

Для реализации возможности эксплуатации машин по состоянию необходимо иметь оперативную информацию о его изменении по времени наработки. Один из путей получения этой информации — организация непрерывного или периодического контроля изменений (тренда) представительных параметров технического состояния, характеризующих изменения развития эксплуатационных повреждений с наработкой механизма, с тем, чтобы указать время, когда скорость потери работоспособности достигнет критической отметки.

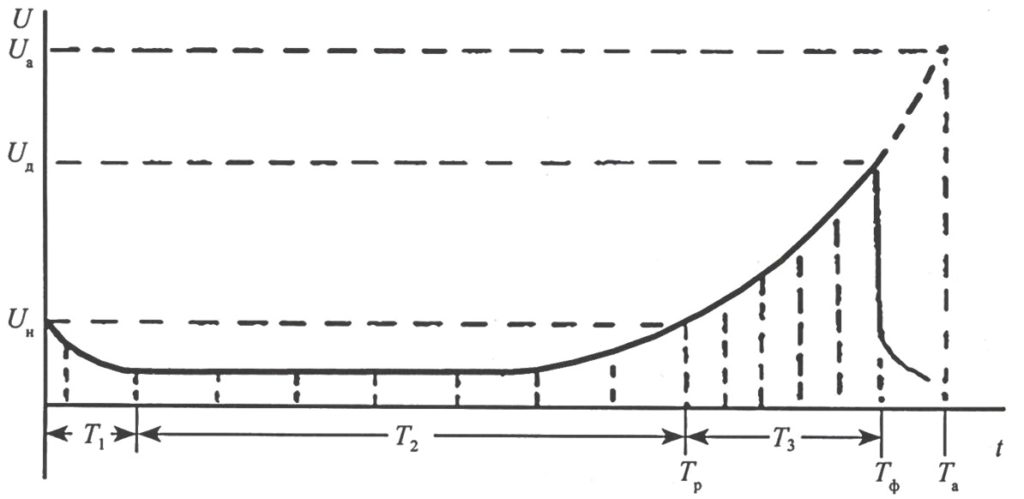

Тренд – это основная тенденция изменение контролируемого параметра в течение какого-то отрезка времени (например, времени эксплуатации роторной машины или от пуска до останова машины). В идеальном случае тренд соответствует модели износовых повреждений (рисунок 19). Фактически на текущие значения влияют внешние параметры, включая проведение ремонтных операций и случайные события, происходящие внезапно или периодически.

Рисунок 19 – Изменение характеристики технического состояния со временем наработки t:

T1 – период приработки; Т2 – период нормального функционирования; T3 – зарождение и развитие повреждения; Tф – время фактического срока проведения ремонта; Tа – время наступления аварии; Uн – уровень нормального функционирования (хорошее состояние); UД – предельно допустимый уровень (удовлетворительное состояние); Ua – аварийный уровень (недопустимое состояние)

На основании информации о техническом состоянии решаются задачи: определения рациональных сроков и объёмов ремонта; выявление механизма с наихудшими параметрами, требующего немедленной замены; оценка качества проведенного ремонта; оценка состояния и качества монтажа нового оборудования. Эффективность решения этих задач обеспечивается за счет ремонта наиболее изношенного оборудования, ликвидации ошибок монтажа и контроля состояния оборудования, вступающего в эксплуатацию после ремонта.

Деятельность ремонтной службы, при функционировании в рамках данной стратегии, определяется изменением фактического состояния механизма и носит постоянный внеплановый характер. Наличие большого комплекса последовательно работающих механизмов приводит к нарушению непрерывности технологического процесса. Кроме того, существуют не контролируемые отклонения в техническом состоянии механического оборудования.

Активные стратегии технического обслуживания и ремонта

Активные стратегии влияют на состояние оборудования до возникновения необходимости ремонта путем предупредительной замены узлов и деталей, либо устранением отклонений и неисправностей в работе механизмов – упреждающий ремонт (проактивная стратегия ремонтных воздействий). Принудительная замена деталей и узлов не всегда экономически оправдана, однако повышает безотказность работы оборудования. Проблематичным в данном случае является выбор рациональных сроков и объёмов заменяемых деталей. Если техническое состояние оборудования известно, появляется возможность снизить объёмы ремонтов и увеличить срок службы оборудования. Это осуществляется путём выявления и устранения дефектов и повреждений, приводящих к снижению ресурса.

- Стратегия планово-предупредительных ремонтов должна обеспечивать безотказную работу оборудования путем принудительной замены узлов и деталей в сроки, устанавливаемые на основе статистического анализа отказов. Установленное среднее значение норматива заранее предполагает аварийные отказы одних деталей и замену других, не отработавших свой ресурс. Следовательно, данная стратегия не исключает возможность возникновения аварийных отказов.

Фактически оказывается, что не менее 50% регламентных ремонтных воздействий выполняются без особой необходимости. В некоторых случаях безотказность работы оборудования после технического обслуживания или ремонта снижается, иногда временно, до момента окончания процесса приработки, а иногда постоянно. Снижение показателей надёжности обусловлено появлением отсутствовавших до ремонта дефектов сборки. Проведение необоснованных ремонтов может являться причиной отказов из-за дефектов монтажа.

- Упреждающий ремонт проводится до возникновения необходимости замены узлов и деталей, путём устранения отклонений от работоспособного состояния механизма. Преобладающим в деятельности ремонтных служб, становится диагностирование состояния и предупредительное техническое обслуживание. Одновременно решается вопрос обоснования необходимости проведения ремонтов.

Знание фактического состояния объекта создает принципиально новые предпосылки управления работоспособным состоянием оборудования, существенно меняет стратегию ремонтных служб, ориентируя её не только на своевременную замену, а на преобладание качественного технического обслуживания. Это позволяет сформулировать целевую функцию деятельности ремонтной службы, как стабилизацию технического состояния оборудования в рассматриваемом временном интервале.

Получаем следующую постановку задачи: при известных законах изменения технического состояния необходимо обеспечить минимальное изменение в техническом состоянии механизма путем выполнения рациональных ремонтных воздействий. По отношению к обслуживанию оборудования цеха промышленного предприятия возникают ограничения, связанные с постоянным объёмом выполняемых ремонтных работ и требованием качественного проведения ремонтов. Решение данной задачи, в такой постановке позволяет снизить затраты на техническое обслуживание и ремонт оборудования до минимально возможного уровня.

Сравнительная характеристика стратегий технического обслуживания и ремонта приведена в таблице 1.

Таблица 1 – Сравнительная характеристика стратегий технического обслуживания и ремонта

| Наименование стратегии | Сущность | Достоинства | Недостатки |

|---|---|---|---|

|

Реактивные |

|||

| Ремонт после отказа | Механическое оборудование эксплуатируется до выхода из работоспособного состояния – до отказа. | Минимальные затраты на техническое обслуживание. | Непредсказуемость возникающих отказов. Значительные затраты по ликвидации последствий отказов. |

| Ремонт по состоянию | Техническое обслуживание и ремонт проводятся в зависимости от фактического состояния машин и механизмов. | Ремонт проводится в оптимальные сроки, в необходимом объеме. | Отсутствие возможности влиять на сроки и объемы ремонтов оборудования.

Нестабильность загруженности ремонтной службы. |

|

Активные |

|||

| Планово-предупредительные ремонты | Принудительная замена узлов и деталей в сроки, устанавливаемые на основе статистического анализа отказов. | Повышение безотказности работы оборудования. | Значительные затраты на техническое обслуживание и ремонты. Замена работоспособных элементов. |

| Упреждающий ремонт | Выявление и устранение отклонений и неисправностей в работе механизмов. | Снижение объемов ремонтов и увеличение срока службы оборудования. | |

Вопросы для самостоятельного контроля

- Когда необходимо ремонтировать механизм, а когда менять?

- Зачем и когда проводится осмотр механического оборудования?

- Какие виды технического обслуживания существуют?

- Назначение и периодичность смазывания узлов механизмов.

- Основные виды регулировочных операций при ремонте.

- Какие детали механизма возможно заменить и когда?

- Для чего и когда проводится восстановление деталей и узлов?

- Основное содержание и преимущества активных стратегий.

- Возможно обеспечить безотказность узла с низкой надёжностью?

- Для каких механизмов рекомендуется ремонт по состоянию?

Пока нет комментариев