материал предоставил к.т.н. ТОЛСТЫХ Леонид Григорьевич

в соавторстве с ТОЛСТЫХ А.Л.

Разработаны высокопроизводительные установки для нанесения износостойких, жаропрочных и коррозионностойких слоёв металла толщиной 0,01-0,80 мм с производительностью до 40 см2/мин. Исследованы некоторые особенности ЭИЛ быстрорежущей сталью.

Известно, что для электроискрового легирования (ЭИЛ) широко применяются тугоплавкие металлы, твёрдые сплавы и реже жаропрочные высоколегированные стали и сплавы с высокими механическими свойствами [1]. Во многих случаях причиной этого являются трудности процесса ЭИЛ, связанные с «залипанием» анода при использовании вибратора. На наш взгляд основными причинами «залипания» являются:

- недостаточная энергия единичного импульса разряда;

- высокая прочность наносимого материала;

- большая температура плавления материала;

- недостаточная мощность вибратора;

- неоптимальная скорость перемещения вибратора по обрабатываемой детали.

Для расширения возможностей ЭИЛ как в плане увеличения диапазона использования различных металлов, сплавов и материалов, так и с целью повышения производительности процесса ЭИЛ, толщины наносимого слоя, повышения его плотности (снижения пористости) при одновременном упрощении процесса ЭИЛ в Уральском федеральном университете (г. Екатеринбург, Российская Федерация) были разработаны установки повышенной мощности ИНТАЛ-1500 и ИНТАЛ-3000 (таблица 1).

Таблица 1 — Техническая характеристика установок для ЭИЛ

| Наименование параметра, размерность | ИНТАЛ-1500 | ИНТАЛ-3000 |

|---|---|---|

| Напряжение питающей сети, В | 220 | |

| Максимальный первичный ток, А | 15 | |

| Ёмкость батареи конденсаторов, мкФ | 1500 | 3000 |

| Напряжение зарядки конденсаторов, В | 20-115 | |

| Энергия импульса, Дж | 0,3-10,5 | 0,4-21,0 |

| Частота следования импульсов, Гц | 30-400 | 15-200 |

| КПД установки | 0,90 | 0,92 |

| Габариты, мм | ||

| длина | 550 | 650 |

| ширина | 300 | 400 |

| высота | 500 | 550 |

| Масса, кг | 28 | 37 |

| Система нанесения покрытия | без вибрации, ротационная | |

| Устройство для нанесения покрытия | вращатель | |

Установки созданы на новой (современной) элементной базе с общей постоянной ёмкостью 1500 и 3000 мкФ, с плавным изменением напряжения и тока заряда батареи конденсаторов, то есть регулировкой энергетических параметров, таких как энергия разряда и частота следования этих разрядов. Энергия импульса изменяется от 0,3 до 21,0 Дж, а частота от 30 до 400 Гц. При этом напряжение заряда конденсаторов изменяется в пределах от 20 до 115 В, а ток от 3 до 25 А.

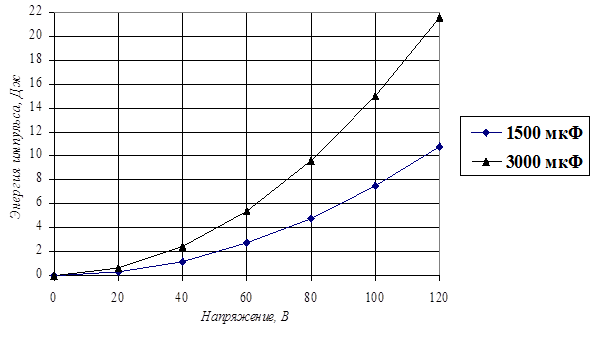

На рисунке 1 приведена зависимость энергии единичного импульса от напряжения зарядки конденсаторов. Она определяется из выражения E = CU2/2. Энергия импульса E зависит только от выбранной величины напряжения U, так как ёмкость конденсаторов C в установках 1500 и 3000 мФ постоянна и регулировка её не предусмотрена.

Если изменять силу тока зарядки конденсаторов, то будет меняться частота импульсов зарядки и разрядки конденсаторов. В большинстве установок для ЭИЛ частота следования импульсов связана не только с установленными параметрами режима (напряжением зарядки конденсаторов и их ёмкости), но и с наличием (или отсутствием) контакта электрода (анода) с изделием (катодом) который создаётся вибратором. Вибраторы чаще всего работают на промышленной частоте 50 Гц, поэтому частота импульсов обычно постоянна и только в идеальном случае достигает 100 Гц.

В описываемых установках ИНТАЛ-1500 и ИНТАЛ-3000 частота может быть выбрана любой в пределах от 30 до 400 Гц, исходя из решаемых задач. В данной установке частота следования импульсов свободная, как в задающем генераторе, то есть зависит только от установленных напряжения и тока зарядки конденсаторов и не зависит от наличия или отсутствия контакта электрода с изделием. Это позволяет отказаться от использования вибратора и перемещать электрод по упрочняемому изделию за счёт вращения дискового или цилиндрического электрода. Так как электрод находится в постоянном контакте с изделием, то меняется процесс переноса металла и уменьшается его окисление, нанесенный металл более плотный, без пор и шероховатость поверхности не ухудшается с увеличением числа слоёв.

В установках использован инверторный преобразователь, что позволило повысить КПД установок, существенно снизить их габариты и массу. Установки имеют систему плавного запуска, после включения в сеть 220 В. Первичный ток из сети не превышает 15 А, поэтому их можно включать в обычную розетку.

Поскольку установка является энергетически напряжённым устройством (из-за малых габаритов и массы), то для обеспечения нормальных температурных режимов силовых полупроводниковых приборов применена принудительная вентиляция и введена защита от перегрева, блокирующая работу установок в недопустимом тепловом режиме.

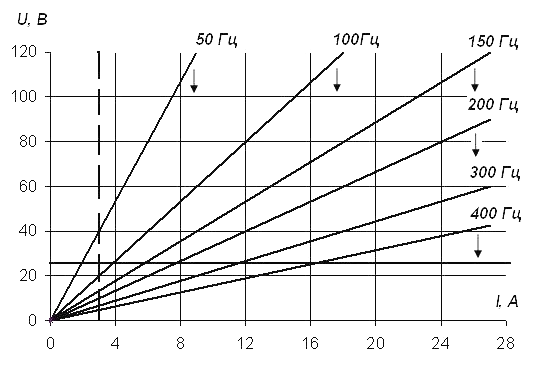

На рисунке 2 приведена зависимость тока от напряжения для частот следования импульсов, кратных 50 Гц. Из рисунка 2 видно, что более высокие частоты можно получить только на напряжениях меньше 70 В, то есть на более мягких режимах со средней энергией импульса. При энергии разряда, близкой к максимальной, при напряжении 110 В частота не превышает 150 Гц.

Если провести линию для напряжения 60 В (или любого другого), параллельную оси абсцесс (тока), то на пересечении её с линиями частот 50, 100, 150, 200, 300, 400 мы получим величину тока, которую нужно установить для получения любой из этих частот. В установке ИНТАЛ-3000 частота следования импульсов при одинаковом с установкой ИНТАЛ-1500 токе зарядки конденсаторов в 2 раза ниже.

Для нанесения покрытия в качестве анода используется диск диаметром 20-200 мм и шириной 3-5 мм, либо цилиндрический пруток диаметром 2-10 мм и длинной до 150 мм. Частота вращения диска 2 об/с, прутка — 5 об/с. Покрытие наносится без вибрации.

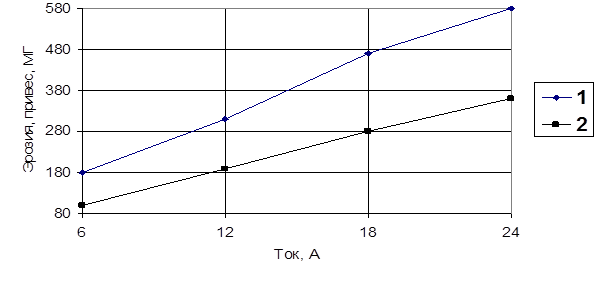

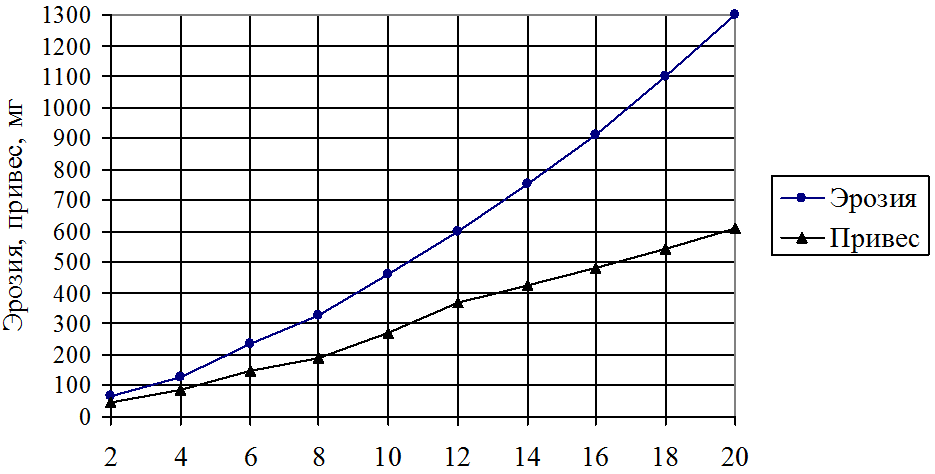

На этих установках был исследован процесс нанесения быстрорежущей стали Р18. На образцы из низколегированной стали 20ХН2 размером 70×20×10 мм на различных напряжениях в течение 1 мин производилось ЭИЛ. Анод — диск из быстрорежущей стали, катод — образец из стали 20ХН2 взвешивались до и после ЭИЛ на аналитических весах с точностью до 1 мг. Эрозия анода и привес катода показаны на рисунке 3 в абсолютных величинах без учёта их знака (минус для анода и плюс для катода). Абсолютная разница между эрозией и привесом — безвозвратная потеря наносимого материала.

В частности, на рисунке 3 показаны влияние тока (частоты) на эрозию анода (кривая 1) и привес катода (кривая 2) при неизменном напряжении 80 В. Напряжение 80 В было выбрано потому, что оно является средним для этой установки и, кроме того, позволяет исследовать почти весь диапазон токов (частот), на которых может работать установка.

Как видно из рисунка 3, эрозия анода при увеличении тока от 6,1 А (частота 50 Гц) до 24,4 А (частота 200 Гц) изменяется почти линейно от 180 до 580 мг. Прирост привеса катода на токах от 6,1 до 18,3 А (соответственно частотах 50 и 150 Гц) увеличивается также линейно. На участке от 18,3 до 24,4 А прирост уменьшился, что связано, видимо, с перегревом образца из-за его недостаточной массы, с увеличением тока кривые эрозии и привеса расходятся, что говорит о том что потери анода возрастают.

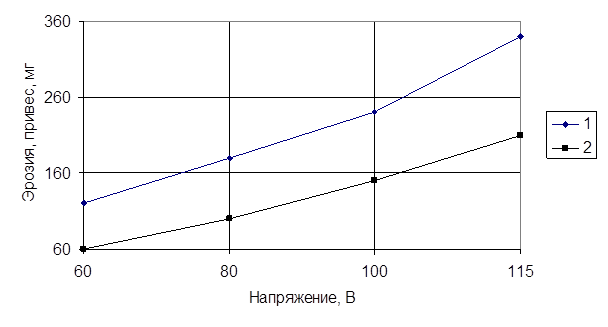

На рисунке 4 показано влияние напряжения (энергии разряда) на эрозию анода (кривая 1) и привес катода (кривая 2). Из рисунка 4 видно, что кривые эрозии и привеса на участке 60-100 В идут почти эквидистантно и являются немного возрастающими. На участке от 100 до 115 В наблюдается резкое возрастание эрозии анода при умеренном росте привеса катода. Скорее всего повышенная эрозия катода объясняется его нагревом до 500-550 °С из-за большого тока и небольших размеров катода и отсутствия его охлаждения. Тенденция увеличения прироста катода при увеличении напряжения (энергии импульса), по нашему мнению, благоприятна, так как способствует повышению производительности процесса и нанесению более толстого слоя покрытия.

Как следует из выражения E = CU2/2, энергию единичного импульса для повышения производительности процесса ЭИЛ можно увеличивать как за счёт повышения напряжения зарядки конденсаторов, так и за счёт увеличения ёмкости батареи конденсаторов. Дальнейшее увеличение напряжения нежелательно по технике безопасности, и поэтому нам пришлось для повышения энергии единичного импульса увеличить в 2 раза до 3000 мФ ёмкость батареи конденсаторов.

На рисунке 5 показано влияние энергии единичного импульса на эрозию анода и привес катода для быстрорежущей стали Р18.

Как видно из рисунка 5, увеличение энергии единичного импульса с 10 Дж (установка ИНТАЛ-1500) до 20 Дж (установка ИНТАЛ-3000) позволило увеличить эрозию анода с 460 до 1300 мг, то есть в 2,82 раза, а привес катода увеличился с 270 до 610 мг, то есть в 2,26 раза. Коэффициент эффективности использования эродируемого материала снизился при этом с 0,58 до 0,47, то есть потери эродируемого материала возросли в 1,23 раза, что, как нам кажется, вполне приемлемо.

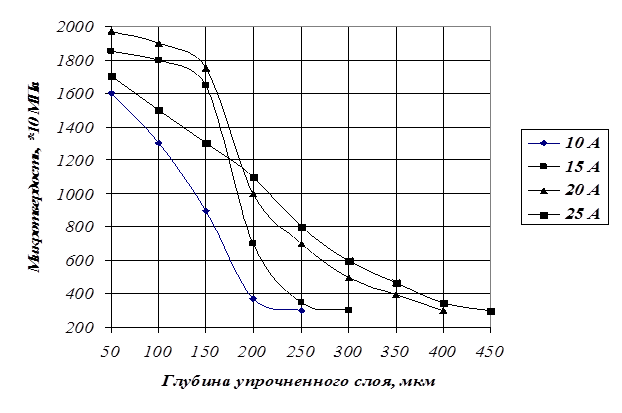

Известно, что параметры режима ЭИЛ, а в общем случае энергия импульсов (мощность) влияют не только на толщину наносимого слоя, но и на глубину зоны термического влияния (ЗТВ) [2]. С целью выяснения влияния тока зарядки конденсаторов при постоянном напряжении зарядки (U = 100 В) на глубину ЗТВ нами был проведен следующий эксперимент. На образцы размером 70×20×5 мм из отожжённой стали У11 производилось ЭИЛ быстрорежущей сталью. Ток зарядки конденсаторов составлял 10, 15, 20 и 25 А при напряжении 100 В, время ЭИЛ 1 мин. После ЭИЛ из образцов были сделаны поперечные шлифы для замеров микротвёрдости на микроскопе ПМТ-3 при нагрузке 200 г. Измерения микротвёрдости производились с шагом 50 мкм. Результаты измерений приведены на рисунке 6.

Как видно из рисунка 6, с увеличением тока зарядки конденсаторов с 10 до 20 А микротвёрдость на расстоянии 50 мкм повышается с 16000 до 19500 МПа, а увеличение тока до 25 А приводит к снижению микротвёрдости до 17000 МПа, что связано, скорее всего, с тем, что происходит значительный нагрев образца, вызывающий снижение скорости охлаждения нанесенного слоя и ЗТВ. Увеличение тока с 10 до 25 А приводит к увеличению упрочнённого слоя вместе с ЗТВ с 200 до 450 мкм. Увеличение упрочнённой ЗТВ в данном случае является дополнительным плюсом при увеличении мощности при ЭИЛ.

Внешний вид одного из поперечных шлифов с наколами в нанесенном слое, ЭТВ и основном металле показан на рисунке 7. Граница между упрочнённой ЗТВ и основным металлом легко различается как по твёрдости (размерам отпечатков), так и по различной травимости поверхности поперечного шлифа.

Выводы

- Разработаны инверторные переносные установки ИНТАЛ-1500 и ИНТАЛ-3000 для ЭИЛ с энергией разряда 10 и 20 Дж соответственно.

- Предложен новый принцип ЭИЛ без вибрации электрода-анода.

- Установлено, что с увеличением энергии единичного импульса с 10 до 20 Дж эрозия анода возрастает в 2,82 раза, а привес катода в 2,26 раза.

- Установлено, что микротвёрдость нанесенной быстрорежущей стали в поперечном сечении на глубине 50 мкм изменяется в пределах от 16000 до 19500 МПа.

- Глубина упрочнённого слоя с увеличением тока от 10 до 25 А возрастает от 200 до 450 мкм.

Подскажите, где можно посмотреть установку в работе. Как и где приобрести. Сколько стоит

Предлагаю Вам обратиться к автору статьи — по ссылке есть его контакты.