материал предоставил к.т.н. СИДОРОВ Владимир Анатольевич

Одним из основных терминов при организации ремонтов промышленного оборудования является «система технического обслуживания и ремонта (ТОиР)» оборудования. Проблема состоит в изначально неверном определении термина «система технического обслуживания оборудования». Предполагается, что это — совокупность организационных, технических и других мероприятий, необходимых для поддержания в технически исправном состоянии оборудования при использовании по назначению, нахождению в резерве, ожидании, хранении и транспортировке [1]. Недостатком данного определения является отсутствие информации о техническом состоянии оборудования, которое и определяет необходимость проведения ТОиР. В функции системы не входит управление техническим состоянием механического оборудования.

Более раннее определение: система технического обслуживания и ремонта техники — совокупность взаимосвязанных средств, документации, технического обслуживания и ремонта, исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему [2]. Функции управления отсутствуют и в этом определении. Пассивная позиция ремонтных служб приводит к внеплановым простоям, которые становятся традиционным явлением.

Индивидуальные свойства металлургических машин, изготовленных в одном экземпляре или малой серией приводят к тому, что ремонтная служба занимается срочной ликвидацией внезапных отказов. В результате — внеплановые остановки технологических линий, снижение эффективности производства, увеличение затрат на содержание оборудования и объёмов проводимых ремонтных работ, увеличение скорости старения узлов, что приводит к новым затратам по преждевременной замене изношенных узлов.

Вопросы повышения параметров надёжности металлургического оборудования в процессе эксплуатации рассматривались во многих работах [3, 4]. Основной подход, использованный в подавляющем числе работ — рассмотрение оборудования с позиций модели «черного ящика». Проводились исследования потока отказов, определение законов распределения интенсивности отказов. Однако при рассмотрении параметров надёжности металлургического оборудования следует учитывать точку зрения, высказанную А.И. Целиковым [5]: «Индивидуальный характер производства металлургических машин, их исключительно высокая стоимость, металлоёмкость и специфические условия эксплуатации, относительно большой интервал времени между изготовлением машин-прототипов — всё это делает невозможным применение для расчётов количественных методов теории надёжности, основанной на законах больших чисел. Нельзя совершенствовать надёжность прокатного стана такими же методами, как это делается, например, в автотракторной промышленности. Не статистика отказов является ключом для обеспечения надёжности металлургических машин, а целенаправленное воздействие на эксплуатационные свойства их элементов».

Основное требование к металлургическим машинам — обеспечение проектной производительности технологического агрегата при заданном уровне безотказности. Поддержание работоспособности машин — основная задача ремонтных служб металлургических предприятий. При этом главное требование — проведение ремонтов во время плановых остановок оборудования. Аварийные простои приводят к значительным потерям средств из-за срыва сроков поставок продукции, большей длительности ремонта ввиду отсутствия заранее подготовленных материальных и трудовых ресурсов, невозможности полной остановки металлургического агрегата.

Правильный выбор вида ремонтного воздействия, своевременность проведения обеспечивают безотказность оборудования и влияют на экономические показатели работы предприятия. Целесообразным является использование комплекса взаимодополняющих диагностических параметров, позволяющих установить техническое состояние оборудования с наибольшей точностью. Можно сформулировать зависимость: чем раньше выявлена неисправность, более точно определено техническое состояние, тем меньше требуется затрат на устранение повреждения.

В настоящее время термин «техническое состояние», наиболее употребляемый в технической диагностике, не имеет однозначного прочтения. Это обуславливает недостаточную точность при решении практических диагностических задач и не позволяет сформировать основы технической диагностики как науки. В работах [6, 7, 8] термин «техническое состояние» имеет различное толкование. О существе данной проблемы указывается в работе [6], однако предложенное решение не удовлетворяет современным требованиям стратегий ТОиР механического оборудования.

Техническое состояние объекта — состояние, которое характеризуется в определённый момент времени, при определенных условиях внешней среды значениями параметров, установленными технической документацией на объект. Этот термин также вызывает сомнения в части установленных значений параметров, полноты технической документации и критериев, регламентирующих режимы работы, признаки патологического старения, допустимую степень старения, ресурс деталей и т.д.

Для восстанавливаемых механических систем задача обеспечения работоспособности часто сводится к определению методов и сроков ремонтных воздействия в рамках принятой системы ТОиР. Поэтому с практической стороны знание технического состояния необходимо для принятия решения о необходимости и сроках мероприятий по восстановлению или поддержанию работоспособности технической системы (объекта) на должном уровне.

Несмотря на неопределенность основополагающих терминов, ТОиР оборудования проводились и будут проводиться с различной эффективностью. Основная проблема низкой эффективности проводимых ТОиР — недостаток информации о техническом состоянии, неправильное обоснование необходимости проведения ремонта, неверно выбранные сроки и объёмы проведения ремонта, неправильное использование информации о фактическом состоянии деталей и узлов в процессе проведения ремонта.

Общепринятая последовательность проведения ремонта следующая:

- Обнаружение симптомов неисправности. Это могут быть сообщения технологического или дежурного персонала, результаты осмотра оборудования, результаты технического диагностирования. Указанные источники получения информации отличаются степенью упреждения отказа и внепланового ремонта.

- Определение причины неисправности, вида повреждения.

- Принятие решения о выполнении ремонтных работ.

- Подготовка материальных и трудовых ресурсов, определение времени проведения ремонта.

- Остановка оборудования и выполнение ремонтных воздействий.

- Регулировка и настройка механизмов оборудования.

- Проведение пробных запусков механизмов оборудования и, при необходимости, выполнение дополнительных ремонтных воздействий.

Введём несколько терминов.

Несвоевременный ремонт — ремонт, приводящий к снижению эффективности работы оборудования. Лучше ремонт провести на час раньше, чем на минуту позже отказа. Поведение оборудования должно быть предсказуемым и управляемым.

Необоснованный ремонт — ремонт, выполняемый без должного обоснования — это принудитель- ное повреждение оборудования, даже без учёта возможных ошибок монтажа. Обоснованием необходимости проведения ремонта является обеспечение неповреждения рядом расположенных деталей. Этот принцип следует использовать при разработке нормативов работоспособного состояния узлов механического оборудования.

В процессе проведения ремонта необходимо подтвердить устранение причины ухудшения технического состояния. Установить данную причину возможно при визуальном осмотре.

Оценка качества проведенного ремонта должна определять степень улучшения технического состояния (уровня работоспособности) изделия. Анализ степени использования информации о техническом состоянии механического оборудования выполнен при проведении ремонта скиповой лебедки ЛС-22,5-1 доменной печи.

Ремонт был проведен в начале января. Выбор времени проведения ремонта явился ошибкой, так как качество проводимого ремонта во многом определяется субъективным состоянием персонала. Следовательно, ремонт — несвоевременный. Более логично провести ремонт во второй половине января или в начале декабря.

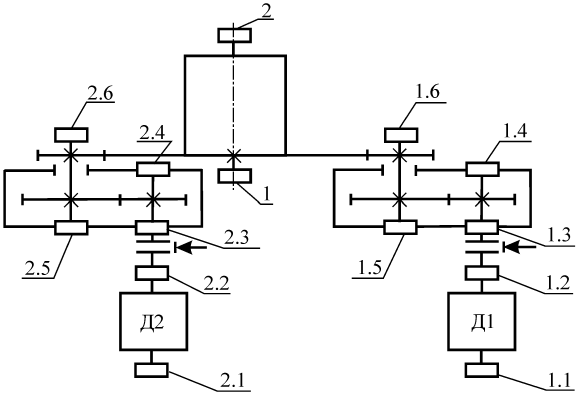

Проведено вибрационное обследование механизма. Проводились измерения общего уровня и частотной формы вибрационного сигнала. Расположение контрольных точек показано на рисунке 1. Результаты измерений параметров общего уровня вибрации приведены в таблице 1. Измерения проводились при подъёме правого и левого скипов. Большие значения параметров вибрации отмечены при подъёме левого скипа.

Таблица 1 — Среднеквадратичное значение виброскорости и виброускорения в частотном диапазоне 2-400 (10-4000) Гц для контрольных точек до ремонта (при подъёме правого / левого скипов)

| Точка измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| 1.1 | 0,9 / 1,3 | 3,0 / 2,1 | 0,7 / 0,5 |

| 1.2 | 2,0 / 2,9 | 8,7 / 6,9 | 1,3 / 1,1 |

| 1.3 | 1,5 / 1,4 | 3,2 / 3,9 | 0,7 / 0,7 |

| 1.4 | 1,4 / 2,0 | 7,4 / 3,1 | 1,2 / 0,8 |

| 1.5 | 1,6 / 2,9 | 5,5 / 3,8 | 1,5 / 0,8 |

| 1.6 | 0,9 / 1,2 | 3,3 / 2,6 | 0,7 / 0,5 |

| 1 | 0,9 / 1,3 | 1,9 / 3,3 | 0,4 / 0,7 |

| 2.1 | 9,6 / 9,6 | 25,1 / 25,1 | 6,2 / 6,2 |

| 2.2 | 4,4 / 4,4 | 15,3 / 15,3 | 2,9 / 2,9 |

| 2.3 | 4,1 / 1,5 | 7,3 / 35,5 | 1,5 / 4,5 |

| 2.4 | 15,7 / 6,4 | 16,2 / 55,1 | 4,2 / 9,7 |

| 2.5 | 4,8 / 2,3 | 5,9 / 12,7 | 1,6 / 3,3 |

| 2.6 | 10,0 / 1,8 | 5,3 / 21,2 | 1,0 / 5,0 |

| 2 | 1,1 / 1,1 | 2,2 / 2,2 | 0,5 / 0,5 |

Примечания:

-

Допустимое значение виброскорости для опор электродвигателя по ГОСТ 20815-93 — 2,8 мм/с.

-

Допустимое значение виброскорости для подшипниковых опор скиповой лебедки — 4,5 мм/с.

-

Допустимое значение виброускорения для подшипниковых опор двигателя и скиповой лебедки — 9,8 м/с2.

Анализ полученных данных при измерении общих параметров вибрации позволил сделать следующие выводы:

- по линии 1-го привода (со стороны доменной печи) подшипниковые узлы в точках 1.2 и 1.4 имеют почти двукратное изменение пикового значения виброускорения при изменениях режима работы;

- по линии 2-го привода (со стороны рудного двора) подшипниковые узлы 2.1-2.6 имеют двух-пяти кратное изменение значений виброскорости и виброускорения при изменениях режима работы;

- причины различия в вибрационном состоянии скиповой лебедки: ослабление посадки подшипников, односторонние повреждения рабочей поверхности зубчатых передач, ослабление резьбовых соединений.

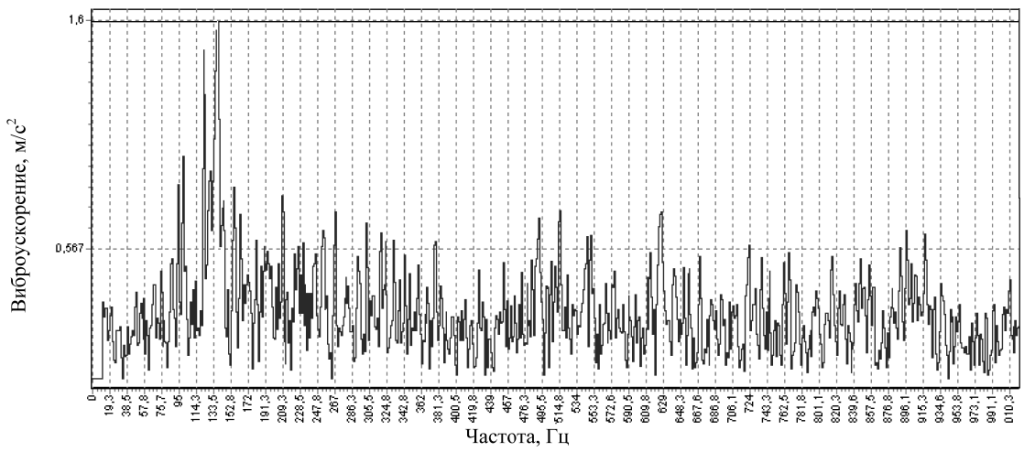

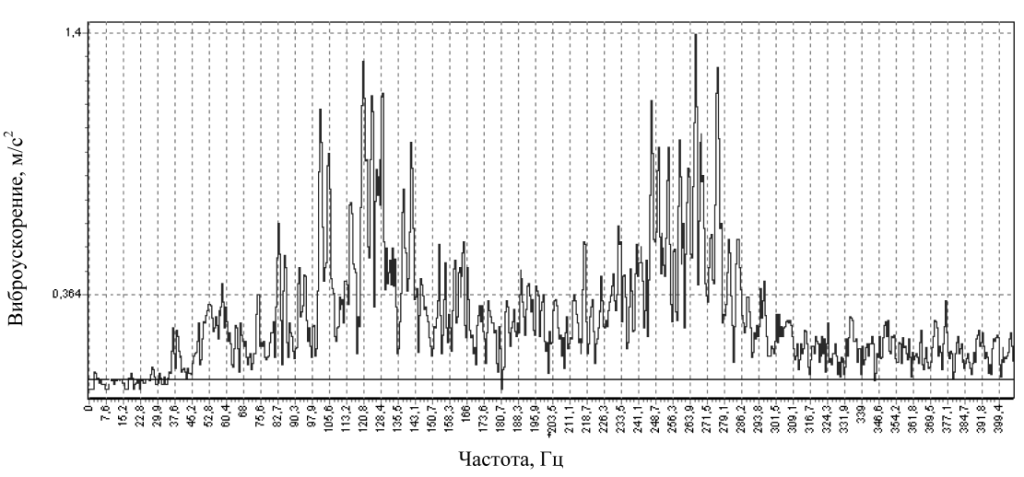

В спектрограмме виброскорости подшипниковой опоры 2.4 имеются: значительный пик 5,2 мм/с на оборотной частоте, составляющие на частотах 94, 99, 122, 137 Гц — до 1,4-1,8 мм/с, связанные с большими зазорами, повреждениями в подшипнике, нарушениями посадки и затяжки резьбовых соединений. В спектрограммах виброускорения признаки значительных повреждений подшипников (рисунок 2) отсутствуют, уровень составляющих не превышает 1,6 м/с2.

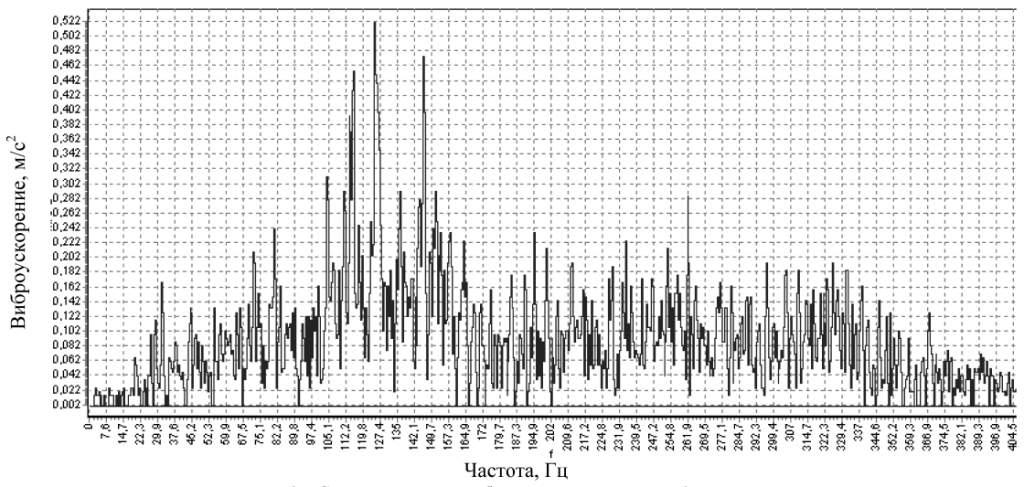

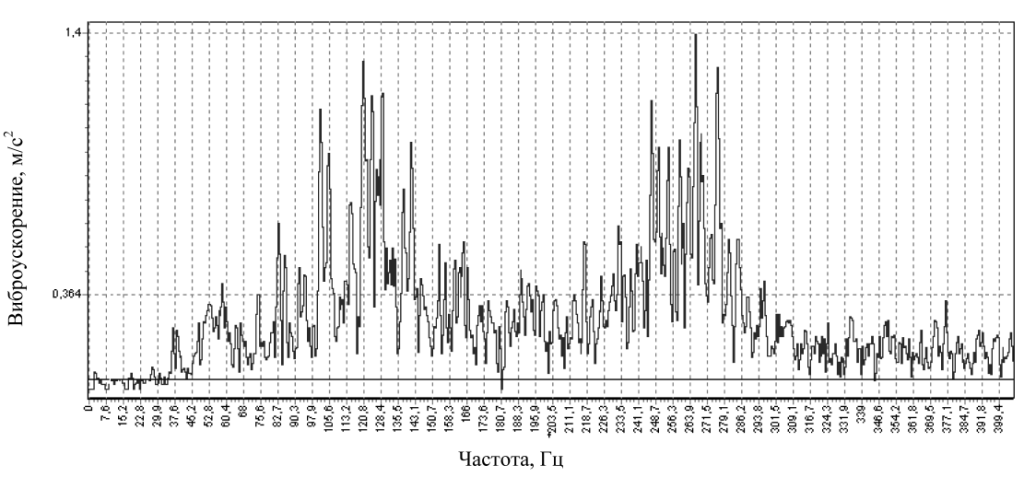

Подшипниковая опора 2.5 имеет средней тяжести повреждения. Спектрограмма виброскорости включает составляющие до 1,6 мм/с на частоте вращения промежуточного вала (2,5 Гц), что указывает на отклонения в работе зубчатой передачи промежуточный вал-барабан. Значения составляющих виброускорения по подшипниковой опоре 2.5 не превышают 0,5 м/с2 (рисунок 3).

Поставленный диагноз:

- Техническое состояние скиповой лебёдки — плохое, необходимо проведение ремонта.

- Возможные неисправности: ослабление резьбовых соединений, износ посадочных мест подшипников, начальная степень повреждений подшипников качения.

- Рекомендуется уточнить степень повреждения элементов, в частности, зубчатых передач после осмотра и дефектовки во время полной разборки механизма. Необходимо восстановление посадочных мест и замена подшипников по линии 2-го привода.

Обследование характера износа деталей и узлов скиповой лебёдки доменной печи выполнено 6 января. Выполнялся визуальный осмотр и фотографирование узлов скиповой лебедки: зубчатых передач, посадочных мест подшипников, деталей подшипников.

Приводная шестерня барабана на промежуточном валу первой линии привода имеет задиры, повреждения рабочей поверхности в верхней части зуба.

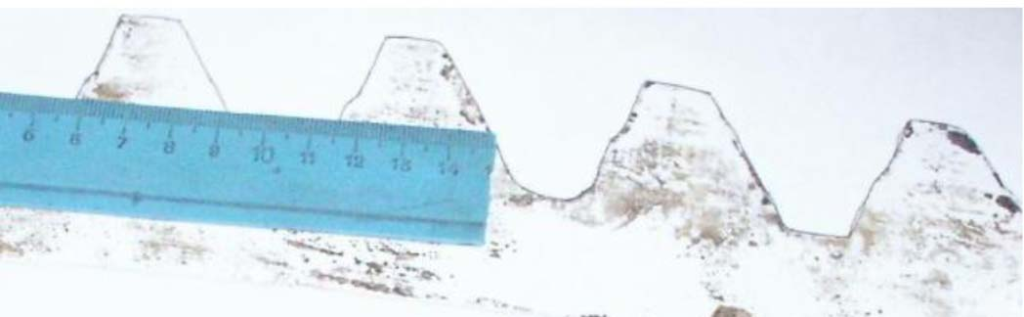

Зубчатый венец барабана имеет неравномерный износ составляющих шевронной передачи. Отмечен неодинаковый износ боковых поверхностей зуба и образование уступа на одной из поверхностей (рисунок 4). Общий износ зуба по толщине — 15%.

Шестерня быстроходного вала второй линии привода имеет наплывы на вершине зуба (рисунок 5). Пластические сдвиги наблюдаются у тяжелонагруженных зубчатых колёс. На поверхности таких зубьев при перегрузке появляются пластические деформации с последующим сдвигом.

Колесо промежуточного вала имеет значительный (до 20%) износ зуба, неодинаковый по поверхностям зуба, смятие и выкрашивание на рабочей поверхности. Приводная шестерня барабана на промежуточном валу 2-ой линии привода имеет задиры, повреждения рабочей поверхности в верхней части зуба, неравномерный износ боковых поверхностей зуба. Задир зубьев возникает при нарушении сплошности масляной плёнки, в случае появления металлического контакта между рабочими поверхностями зубьев, сопровождается нагревом металла вплоть до сваривания микрообъёмов металла. Это приводит к появлению борозд, расположенных на рабочей поверхности зубьев, перпендикулярно оси колеса.

Посадочные места подшипников имеют значительный износ поверхности, следы рифлений, следы проворота подшипников. На подшипниковой опоре 2.4 возможна трещина в опоре (рисунок 6).

Внешние кольца подшипников видимых повреждений не имеют. На наружной поверхности внешних колец отмечены следы проворота. Наибольшая интенсивность проворачивания — на подшипнике 2.4 (рисунок 7).

Внутренние поверхности внутренних колец подшипников имеют следы фреттинг-коррозии, возникающей при микроперемещениях сопрягаемых поверхностей. Причина — ослабление посадки подшипника на валу. Следствие — появление ударных нагрузок, ускоренный рост усталостных трещин.

Беговые дорожки подшипников имеют окислительный вид изнашивания (рисунок 8), наиболее благоприятный для работы данных узлов. Тела качения и сепараторы не имеют видимых значительных повреждений.

По результатам визуального осмотра необходимо было выполнить корректировку объёма ремонтных работ, осуществить: восстановление посадочных мест, замену зубчатых колёс, затяжку резьбовых соединений. Однако из-за неверно выбранного времени проведения ремонта эти работы не выполнялись. Проведена замена подшипников валов редукторов.

Качество проведенного ремонта определено при вибрационном обследовании лебёдки после ремонта. Результаты измерений параметров общего уровня вибрации приведены в таблице 2. Значения параметров вибрации не изменились. Основные причины вибрации — износ посадочных мест подшипниковых опор, износ рабочих поверхностей зубчатых передач — не устранены. Спектрограммы виброускорения подшипниковых узлов 2.4 (рисунок 9) и 2.5 (рисунок 10) остались без изменения.

Таблица 2 — Среднеквадратичное значение виброскорости и виброускорения в частотном диапазоне 2-400 (10-4000) Гц для контрольных точек после ремонта (при подъёме правого / левого скипов)

| Точка измерения | Среднеквадратичное значение виброскорости, мм/с | Среднеквадратичное значение виброускорения, м/с2 | Пиковое значение виброускорения, м/с2 |

|---|---|---|---|

| 1.1 | 3,6 / 2,5 | 6,3 / 4,4 | 1,8 / 1,3 |

| 1.2 | 5,1 / 2,8 | 6,0 / 5,2 | 1,3 / 1,5 |

| 1.3 | 3,7 / 2,0 | 4,3 / 2,9 | 1,3 / 0,9 |

| 1.4 | 4,9 / 3,5 | 8,0 / 5,3 | 1,3 / 1,8 |

| 1.5 | 5,6 / 2,0 | 6,2 / 3,5 | 1,9 / 1,0 |

| 1.6 | 1,5 / 2,0 | 2,6 / 3,1 | 0,6 / 1,1 |

| 2.1 | 3,8 / 7,4 | 4,9 / 16,2 | 1,3 / 5,9 |

| 2.2 | 12,0 / 3,0 | 26,4 / 6,1 | 8,4 / 1,6 |

| 2.3 | 3,1 / 4,7 | 5,4 / 24,0 | 1,4 / 6,0 |

| 2.4 | 13,8 / 6,1 | 35,4 / 13,3 | 10,1 / 4,1 |

| 2.5 | 2,6 / 5,8 | 4,3 / 16,0 | 1,1 / 4,9 |

| 2.6 | 4,3 / 0,6 | 11,6 / 1,5 | 2,9 / 0,6 |

Следовательно, проведенный ремонт неэффективен, потому что выполнен без должного обоснования. Дальнейшая эксплуатация оборудования приведёт к разрушению посадочных мест корпусных деталей и необходимости выполнения операций по их восстановлнению.

Существующая в настоящее время на металлургических предприятиях стратегия ТОиР оборудования имеет следующие недостатки:

- нормативно-техническая документация не определяет конкретные объёмы выполняемых работ по ТОиР ремонтными службами и подрядными организациями;

- обоснование проводимых работ по сметам часто не отражает действительных затрат трудовых и материальных ресурсов;

- отсутствие информации о фактическом состоянии оборудования приводит к составлению годового графика ТОиР со значительно завышенными объёмами.

Следствием является невозможность обоснованного планирования затрат и формирования минимально необходимого штата, отсутствие эффективной программы повышения квалификации ремонтного персонала и постоянного контроля качества проводимых ремонтов.

Необходимо провести работы по разработке эффективной стратегии ТОиР оборудования на основании:

- обоснования необходимого объёма проводимых ремонтов, модернизации и замены изношенного оборудования;

- создания графиков проводимых ТОиР с учётом фактического состояния и ресурса оборудования;

- формирования принципов планирования с учётом подготовки материальных и трудовых ресурсов.

Это позволит добиться увеличения эффективности основного производства и снижения расходов (от 10% до 20%) по ТОиР механического оборудования за счёт минимизации излишних ТОиР исправного оборудования, увеличения межремонтного интервала и повышения качества ТОиР.

Выводы

- Информация о техническом состоянии оборудования определяет необходимость проведения ТОиР.

- Обоснованием необходимости проведения ремонта является обеспечение неповреждения рядом расположенных деталей.

- Оценка качества проведенного ремонта должна определять степень улучшения технического состояния (уровня работоспособности) изделия.

Перечень ссылок

- Положення про технічне обслуговування устаткування підприємств гірничо-металургійного комплексу, утверждённое Приказом Министерства промышленной политики Украины №285 от 15.06.2004г.

- Временное положение о техническом обслуживании и ремонтах (ТОиР) механического оборудования предприятий системы министерства чёрной металлургии СССР. — Тула, 1983. — 390 с.

- Болотин В.В. Прогнозирование ресурса машин и конструкций. — М.: Машиностроение, 1984. — 312 с.

- Богданофф Дж., Козин Ф. Вероятностные модели накопления повреждений. — М.: Мир, 1989. — 344 с.

- Ловчиновский Э.В., Вагин В.С. Эксплуатационные свойства металлургических машин. — М.: Металлургия, 1986. — 160 с.

- Логов А.Б., Замараев Р.Ю. Математические модели диагностики уникальных объектов. — Новосибирск: Изд-во СО РАН, 1999. — 228 с.

- Биргер И.А. Техническая диагностика. — М.: Машиностроение, 1978. — 240 с.

- Голуб Е.С., Мадорский Е.З., Розенберг Г.Ш. Диагностирование судовых технических средств: Справочник. — М.: Транспорт, 1993. — 150 с.

ООО «Энергоприбор-Урал» — один из первопроходцев в развитии

российского производства и формирования рынка стеллажного

оборудования для скадов в Свердловской области.

конструкции

….