материал предоставил СИДОРОВ Александр Владимирович

8.1. Сборка и разборка шпоночных и шлицевых соединений

Шпоночные соединения передают вращающий момент от вала к колесу и служат для закрепления на валах различных деталей машин (зубчатых колёс, муфт, шкивов и т.д.). Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы (передаёт крутящий момент боковыми гранями), клина (передаёт момент за счёт сил трения по верхним и нижним граням) или сегмента, реже — других форм. Шпоночные соединения просты, надёжны, удобны в сборке и разборке, дёшевы. Недостатки: ослабляют сечение валов и ступиц колёс, концентрируют напряжения в углах пазов, нарушают центрирование и балансировку колеса на валу. [1]

Перед сборкой призматического шпоночного соединения детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Посадку шпонки в паз вала проводят лёгкими ударами молотка из мягкого металла, под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора (таблица 8.1). Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Таблица 8.1 — Значения радиального зазора для призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| менее 90 | 0,3 |

| 90-170 | 0,4 |

| свыше 170 | 0,5 |

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. Главное условие процесса разборки шпоночного соединения — сохранение чистоты и точности посадочных мест. При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 15% от первоначального размера. Засверливание шпоночных канавок должно производиться фрезой.

При сборке клиновых шпоночных соединений необходимо контролировать плотное прилегание шпонки ко дну паза и втулки, зазоры по боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Во избежание перекоса уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать. Точность посадки шпонки проверяется щупом с обеих сторон втулки (таблица 8.2). При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса или смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангенциальных (состоящих из двух клиньев) шпонок при их ослаблении у головок устанавливают упоры на винтах.

Таблица 8.2 — Значения бокового зазора для клиновых шпонок

| Размеры шпонок, мм | Боковой зазор, мм | |

|---|---|---|

| ширина | высота | |

| 12-18 | 5-11 | 0,35 |

| 20-28 | 8-16 | 0,40 |

| 32-50 | 11-28 | 0,50 |

| 60-100 | 32-50 | 0,60 |

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения более пяти отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать подкладки для достижения плотной посадки.

Сегментные шпоночные соединения в меньшей степени подвержены перекосу и не требуют ручной пригонки, так как шпоночный паз получают фрезой, соответствующей размеру шпонки. Тем не менее, паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

Шлицевые соединения образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. По внешнему виду и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Точные соединения центруют по наружному или внутреннему диаметру, а соединения, передающие большой крутящий момент, — по боковым поверхностям.

В сравнении со шпонками шлицы:

- имеют большую несущую способность;

- передают больший крутящий момент;

- лучше центрируют колесо на валу;

- усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

- требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицевых соединений являются:

- сопротивление боковых поверхностей смятию;

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Подвижные шлицевые соединения имеют обычно посадку с зазором и собираются от руки, перед сборкой детали смазываются. Жёсткие шлицевые соединения могут иметь переходную посадку или посадку с натягом и собираются путём нагрева до температуры 80-120 °С и прессования охватывающей детали. Жёсткие шлицевые соединения после сборки проверяют на биения, а подвижные — на равномерность проворачивания относительно неподвижного вала в четырёх диаметральных сечения. При сборке ответственных шлицевых соединений прилегание сопрягаемых поверхностей проверяют на краску.

8.2. Сборка и разборка резьбовых соединений

Перед сборкой выполняют расконсервацию крепёжных деталей, снимая защитную смазку растворителем, выполняют очистку резьбы. Проверяют состояние резьбы, снимают заусенцы, повреждённые места зачищают, смазывают резьбу и проверяют свинчиваемость соединения. При наличии вмятин, забоин, выкрашивании, срыве более двух ниток резьбы, изгибе стержней или заметном износе — крепёжные детали бракуют.

При сборке резьбовых соединений:

- проверяют стык соединяемых деталей на прилегание стыкуемых поверхностей;

- при необходимости пригоняют стыкуемые поверхности;

- совмещают оси отверстий под крепёжные детали;

- в отверстия вставляют болты или ввёртывают шпильки;

- надевают шайбы и подкладочные стопорные элементы;

- наворачивают гайки и предварительно их навинчивают;

- замеряют зазор по опорным поверхностям гаек (прилегание опорных поверхностей должно быть не менее 75% по всей длине);

- окончательно затягивают гайки;

- контролируют правильность взаимной ориентации соединяемых деталей и плотность стыка в соответствии с рабочими чертежами.

Технология сборки резьбовых соединений с приложением крутящего момента к гайке осуществляется с помощью гаечных ключей, ключей предельного момента, динамометрических ключей, ключей мультипликаторов, гидравлических, пневматических, электрических гайковёртов, что приводит к возникновению в стержне болта касательных напряжений.

Технология сборки резьбовых соединений с предварительным нагревом болтов (до 100 °С) исключает возникновение касательных напряжений (при этом следует учитывать потери тепла при сборке, что может не позволить обеспечить создание в болтах заданных сил предварительной затяжки).

Технология сборки резьбовых соединений с приложением к болтам осевых сил исключает возникновение в стержнях касательных напряжений, а использование гидравлического инструмента позволяет обеспечить контроль усилия затяжки при помощи манометра на маслостанции.

Группы болтов (шпилек) затягивают с одинаковым усилием. Для неответственных (конструктивных) болтов и шпилек затяжку производят в 2 обхода, а для ответственных (расчётных) — не менее чем в 3 обхода (0,5; 0,7; 1,0 усилия затяжки). Резьбовые соединения с предварительным растяжением собирают в 2 обхода.

На предварительном этапе с помощью ключей, гайковёртов и специальных накидных головок проводят навинчивание гаек до упора. На завершающем этапе с помощью ключей-мультипликаторов, гайковёртов, гидравлических ключей, специальных домкратов или других устройств окончательно затягивают гайки.

Затяжку следует проводить в шахматном порядке симметрично относительно продольной оси стыка от центра к периферии. Сборку резьбовых соединений фланцевых стыков проводят путём одновременной затяжки симметрично расположенных пар гаек (попарная сборка) либо диаметрально расположенных гаек.

8.3. Сборка и разборка узлов подшипников качения

8.3.1. Подготовительные операции

Проверка качества посадочных мест на валу и в корпусе, проверка исправности и комплектности соединительных и уплотнительных деталей. Посадочные места не должны иметь забоин, рисок, пятен коррозии, трещин, заусенцев. Не допускается кернение посадочных мест, опиловка шеек и установка прокладок. Сопрягаемые с подшипниками поверхности валов и корпусов должны быть тщательно промыты, протёрты, просушены и смазаны тонким слоем смазочного материала. Каналы для подвода смазки должны быть продуты и очищены от стружки и других частиц.

Рабочий инструмент должен быть чистым, без заусенцев. Во избежание повреждений рабочих поверхностей запрещается вращать подшипники непромытыми. Не разрешается вращать сухие подшипники, не имеющие на рабочих поверхностях масла.

Необходимо проверить отклонение соосности всех посадочных поверхностей, расположенных на одной оси. Если подшипники, служащие опорой одного вала, устанавливают в раздельные корпуса, соосность корпусов обеспечивается с помощью прокладок или других средств в соответствии с требованиями технической документации.

Для подготовки подшипников к монтажу проверяют надписи на упаковке и подшипниках. Распаковывают подшипники непосредственно перед началом работ. Расконсервацию подшипников проводят в минеральном масле при температуре 80-90 °С. Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

Перед монтажом подшипник следует проверить на лёгкость вращения, соответствие внешнего вида, зазоров требованиям нормативно-технической документации. Визуально у подшипников открытого типа проверяют наличие забоин, следов загрязнений, коррозии, полного комплекта заклёпок, плотности их установки, полного комплекта тел качения, наличие повреждений сепаратора. У подшипников закрытого типа следует проверить не повреждены ли уплотнения и защитные шайбы.

Лёгкость вращения предварительно смазанного подшипника проверяют проворачиванием от руки наружного кольца. Проверку ведут, удерживая подшипник за внутреннее кольцо в горизонтальном положении. Кольца должны вращаться плавно, без резкого торможения.

8.3.2. Сборочные операции

Состоят в совмещении внутреннего кольца с валом и наружного с корпусом. Для совмещения внутреннего кольца с валом используют:

- Механическое сопряжение при сборке подшипников с внутренним диаметром до 60 мм. При монтаже подшипника усилие напрессовки должно передаваться только через напрессовываемое кольцо (через внутреннее при монтаже на вал, через наружное — в корпус). Запрещается проводить монтаж так, чтобы усилие передавалось с одного кольца на другое через тела качения. Если подшипник одновременно монтируется на вал и в корпус, то усилия передаются на торцы обоих колец. Не допускается приложение монтажных усилий к сепаратору. Нельзя наносить удары непосредственно по кольцу — следует использовать, например, втулку из мягкого металла.

- Тепловые посадки применяются для качественного монтажа. Нагрев проводят в масляных ваннах или с помощью электроиндукционных установок. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом, подшипник погружают в ванну с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым до 80-90 °С, и выдерживают в течение 15-20 минут. При монтаже подшипников с защитными шайбами и постоянно заложенной смазкой, их нагрев до той же температуры проводят в термостате. Нагрев открытым пламенем запрещается, поскольку может сопровождаться местными деформациями, приводящими к температурным напряжениям, микротрещинам, изменению исходной структуры и физико-механических свойств материалов сопрягаемых поверхностей. Нагретый подшипник устанавливают на вал и доводят до места небольшим усилием. При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи. Для монтажа крупногабаритных подшипников целесообразным является применение гидравлического распора, обеспечивающего качественную установку подшипника, отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность.

- Охлаждение вала повышает предел прочности и твёрдость большинства сталей, не меняя их пластических свойств. При посадке подшипника в корпус с натягом, рекомендуется перед монтажом предварительно охладить подшипник жидким азотом (-160 °С) или сухим льдом либо нагреть корпус.

Наиболее целесообразными являются способы монтажа, при которых во избежание перекоса осуществляется одновременное и равномерное давление по всей окружности монтируемого кольца. Для осуществления применяются трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный – немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой прилагают усилие при монтаже. Усилие при монтаже следует создавать с помощью механических либо гидравлических прессов и приспособлений, а при их отсутствии — нанесением несильных ударов молотком через монтажную трубу с заглушкой (при монтаже подшипников малых размеров с небольшими натягами). При любых способах монтажа необходимо тщательно следить за обеспечением равно-мерного, без перекоса, осевого перемещения кольца.

8.3.3. Регулировочные операции

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой — непосредственно на шейку вала. Монтаж подшипников с диаметром отверстия до 70 мм и нормальными натягами целесообразно осуществлять с помощью монтажной втулки, навёртываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники с диаметром отверстия свыше 100 мм следует монтировать гидравлическими методами. По мере осевого продвижения закрепительной втулки внутреннее кольцо подшипника деформируется (расширяется), радиальный зазор уменьшается. Радиальный зазор необходимо контролировать с помощью щупа (ориентировочно — диаметр отверстия, делённый на 3000).

В процессе установки подшипников с помощью щупа толщиной от 0,03 мм или по световой щели следует убедиться в плотном и правильном прилегании торцов колец подшипника к торцам заплечиков. Аналогичной проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Необходимо проверить правильность взаимного расположения подшипников в опорах вала. Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

Осевой зазор радиально-упорных и упорных подшипников устанавливают осевым смещением наружного и внутреннего колец с помощью прокладок, гаек, распорных втулок. Вал смещают в осевом направлении до полного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Для предотвращения закусывания крупных подшипников при монтаже или в процессе эксплуатации допускается проводить пришабривание поверхностей полуотверстий в местах разъёма корпусов. Полноту прилегания крупных подшипников к посадочным местам в разъёмных корпусах проверяют с помощью калибра и краски (отпечатки краски должны составлять не менее 75% посадочной площади). В разъёмных корпусах с помощью щупа толщиной не более 0,05 мм проверяют плотность и равномерность прилегания основания крышки.

В собранном узле необходимо проверить наличие зазоров между вращающимися и неподвижными деталями (в особенности — сепараторов, которые иногда выступают за плоскость торцов колец). Проверяют совпадение проточек для подачи смазки в корпусах со смазочными отверстиями в наружных кольцах подшипников.

Для подшипников с цилиндрическими роликами и без бортов после монтажа проверяют относительное смещение наружного и внутреннего колец в осевом направлении (не более 0,5-1,5 мм для подшипников с короткими роликами, не более 1,0-2,0 мм для подшипников с длинными роликами, большие значения — для подшипников больших размеров).

8.3.4. Пробный запуск

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала проверяют качество монтажа подшипников пробным пуском сборочной единицы на низких оборотах без нагрузки, прослушивая шум вращения.

Осуществляется контроль температуры подшипниковых узлов, которая не должна превышать температуру окружающей среды более чем на 40 °С. Причиной повышенной температуры может быть малый зазор в подшипнике, чрезмерно большой натяг, недостаток смазки, износ рабочих поверхностей, взаимный перекос колец. В течение 1-2 дней после смазывания (в том числе повторного) имеет место некоторое повышение температуры подшипника.

8.3.5. Разборка

Во всех случаях разборки подшипников запрещается наносить удары молотком по кольцам, телам качения и сепаратору.

Для разборки подшипниковых узлов рекомендуется использование специальных устройств и приспособлений (съёмников) различных конструкций, обеспечивающих качественное и безопасное выполнение операции.

Как исключение, при отсутствии возможности использования захватов за внутреннее кольцо, допускается захват подшипника за наружное кольцо. Во избежание повреждений разборку при этом необходимо проводить вращением захватов при фиксированном положении винта съёмника.

Наличие на валах отверстий и канавок для подвода масла значительно облегчает проведение разборки. Масло под давлением подаётся и равномерно распределяется по сопряжённым поверхностям подшипника и вала, снижая до минимума трение между ними.

Разборка посредством индукционного нагрева наиболее удобна для внутренних колец роликовых цилиндрических подшипников. Размеры нагревателя и форма его конструкции зависят от габаритных размеров и конструкции подшипникового узла.

8.4. Сборка валов и зубчатых колёс

При сборке валов и зубчатых колёс предъявляются нормы по:

- кинематической точности, определяемой погрешностью угла поворота зубчатых колёс за оборот;

- плавности работы, определяемой проворачиванием собранной передачи динамометрическим ключом;

- контакту зубьев, определяемому размерами пятна контакта сопряжённых зубьев..

Боковой зазор в крупных зубчатых передачах большого модуля проверяют путём прокатывания между зубьями свинцовых проволочек или пластин, устанавливаемых по длине зуба. При проверке норм контакта зубьев, зубья меньшего колеса покрывают тонким слоем краски и поворачивают зубчатую пару, после чего осматривают следы прилегания на зубьях большого колеса. Основная причина неправильного прилегания — непараллельность или перекос осей отверстий в корпусе, а также погрешности в самом узле.

При монтаже и сборке зацеплений зубчатых передач предъявляются следующие требования по проверке выполнения работ:

- проверка заданного межцентрового расстояния, параллельности осей валов и отсутствие перекосов;

- проверка делительной окружности;

- проверка радиального и торцевого биения зубчатого колеса;

- измерение бокового зазора;

- проверка толщины зуба;

- проверка установки колес;

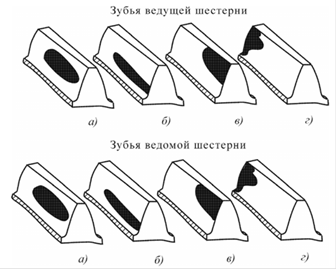

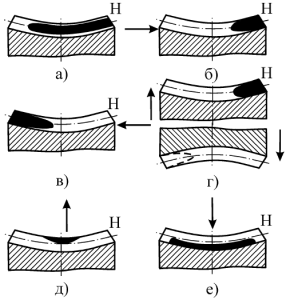

- окончательная проверка зацепления на краску (рисунок 8.1, рисунок 8.2).

Рисунок 8.1 — Проверка зацепления конической передачи с помощью краски: а) правильно отрегулированное зацепление; б) уменьшенный радиальный зазор; в) увеличенный радиальный зазор; г) осевое смещение колёс

Рисунок 8.2 — Проверка правильности установки червячного колеса относительно червяка с помощью отпечатка краски на зубьях (Н — место входа витка червяка в зубья червячного колеса): а) правильное зацепление (пятно касания располагается симметрично и занимает 70…75 % поверхности зуба); б), в) червячное колесо сдвинуто в сторону от оси (стрелкой показано направление сдвига для устранения дефекта); г) червячное колесо перекошено; д) увеличенное межцентровое расстояние; е) уменьшенное межцентровое расстояние

В цилиндрических зубчатых передачах непараллельность и перекос валов не должны превышать (на каждые 1000 мм длины) соответственно 0,3 мм и 0,25 мм. Непараллельность валов может быть установлена штангенциркулем, при помощи натянутой струны и рейсмуса, штихмассом, а перекос валов — уровнем.

8.5. Центрирование валов

Соединяемые между собой механизмы работают правильно в том случае, если их валы установлены так, чтобы их упругие линии являлись продолжением одна другой без смещения и излома в плоскости сопряжения, что получило название центровка.

Оси вращения двух валов имеют параллельное смещение и угловой излом. В процессе работы, даже при использовании упругих муфт, перекосы приводят к увеличению нагрузки на опорные части машины, повышению вибрации и другим отрицательным эффектам.

Для центрирования валов используют метод грубой выверки при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика.

Перед центровкой полумуфты валов должны быть разъединены во избежание касаний. Затем проверяют свободное проворачивание каждого из валов и убеждаются в отсутствии задеваний.

Обычно в качестве «неподвижной» выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), «подвижная» часть (двигатель) перемещается для устранения несоосности.

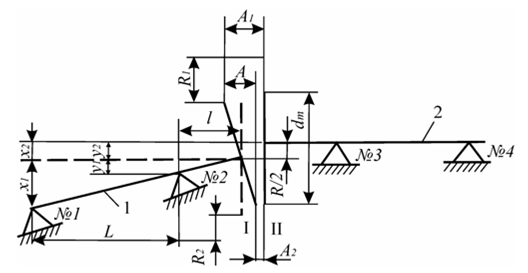

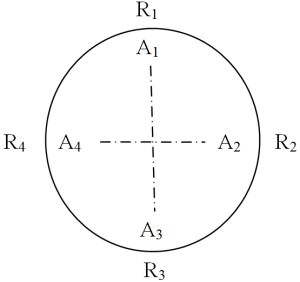

Радиальные (R, по окружности) и осевые (A, по торцу) зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. Для контроля правильности измерений, после четырех замеров необходимо установить полумуфты в первоначальное положение. Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму (рисунок 8.3). Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой:

R1 + R3 = R2 + R4;

A1 + A3 = A2 + A4.

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной (x) и вертикальной (y) плоскостях, определяют величины перемещения (рисунок 8.4) опор №1 и №2:

x1 = (A2 — A4) × (L + l) / dm + (R2 — R4) / 2;

y1 = (A1 — A3) × (L + l) / dm + (R1 — R3) / 2;

x2 = (A2 — A4) × l / dm + (R2 — R4) / 2;

y2 = (A1 — A3) × l / dm + (R1 — R3) / 2.

Рисунок 8.4 — Схема центровки валов: I, II — плоскости замеров; 1 — центрируемый вал; 2 — базовый вал; №1…№4 — опоры

Вначале проводят совмещение осей в вертикальном направлении, а затем в горизонтальном.

Перечень ссылок

- Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. — Донецк: Юго-Восток, 2011. — 238 с.

Вопросы для контроля

- Назовите основные требования при сборке и разборке шпоночных и шлицевых соединений.

- В каком порядке осуществляется затяжка резьбовых соединений?

- Назовите основные требования при сборке и разборке подшипниковых узлов.

- Какие параметры контролируются при сборке валов и зубчатых колёс?

- Опишите порядок выполнения центровки валов.

Пока нет комментариев